探讨ADC芯片引脚与印制板之间的固封方式

曹瑞云,刘树斌,庞宗强

(中国电子科技集团公司第五十四研究所,石家庄 050081)

引言

陶瓷四面扁平封装器件CQFP(Ceramic Quad FlaPack)是一种先进的器件封装形式,采用了陶瓷基板和镀金引线,具有体积小、重量轻、封装密度高、热电性能好、适合表面安装、可靠性高等特点,广泛应用于军事、航天和航空领域[1][2]。含有此类芯片在形成产品后,往往会要求既能承受高温、低温,也能抵抗冲击、振动(包括随机振动),并能够在这种恶劣环境条件下能够正常工作。因此为了防止在电装完成后,芯片引脚与印制板之间出现相对移动或引脚脱焊,有时要求在芯片与印制板之间进行底部灌胶,并且在芯片引脚焊点处,也需要采用涂胶方式进行固封。

但是由于芯片引脚较多,为了保证各引脚不脱焊,究竟采用什么方式进行焊接引脚的点胶固封防护更好?并能够在恶劣的环境条件下,确保电装后尺寸较大的集成电路芯片与印制板之间不出现相对移动或引脚脱焊现象。下面通过一具体实例,介绍一种观点和思路。

1 现象描述

某产品备机完成随机振动试验后,进行高温老炼试验,约19 0h后,出现了信号电平指 示错误、信噪比降低、误码率、误帧率和丢帧率升高的故障,恢复到常温后,故障现象依然存在。

通过对故障现象进行排查和分析,初步判断在ADC芯片的第25引脚(第7位数据线)为常值时,能够出现故障现象。并且通过对产品进行开盖检查,在显微镜下可以看到产品的ADC芯片第25引脚焊点已经脱焊,而且两片ADC芯片的大部分引脚均发生了细小裂纹(见图1)。

将产品ADC芯片拆除后送元器件失效分析中心进行失效分析。得出的结论是所送的分析样件一角的4根引脚焊点断裂。断裂焊点呈冰糖状沿晶断口形貌(见图2),产生的原因是小应力长时间作用的结果,并且未发现4根引脚根部与器件管壳焊接部位有裂纹等 损伤。

2 机理分析

2.1 故障树分析

图1 ADC 芯片引脚焊点脱焊照片

图2 ADC 芯片引脚焊点进行失效分析的照片

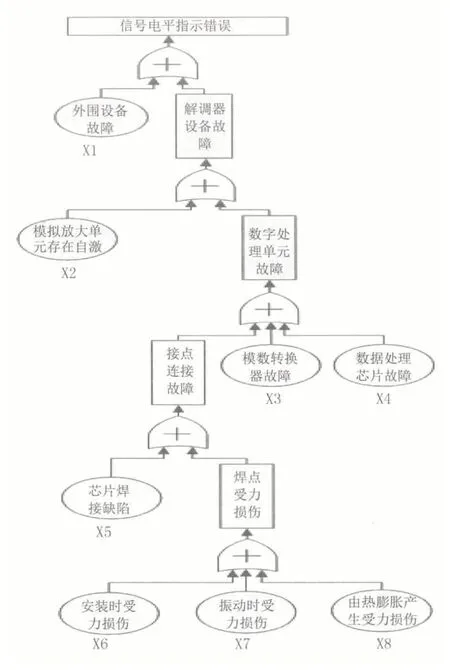

图3 故障树

为了更好准确地进行故障原因分析,将信号电平指示错误作为故障树的顶级事件,建造了故障树,如图3所示。

通过对外围设备多次切换、替换产品内部单元及按压ADC芯片脱焊的引脚等,逐项对8项故障事件进行排查和分析,首先排除了X1至X6的故障事件,但X7和X8需要建立力学模型进行进一步的分析和验证,才能做出判断。

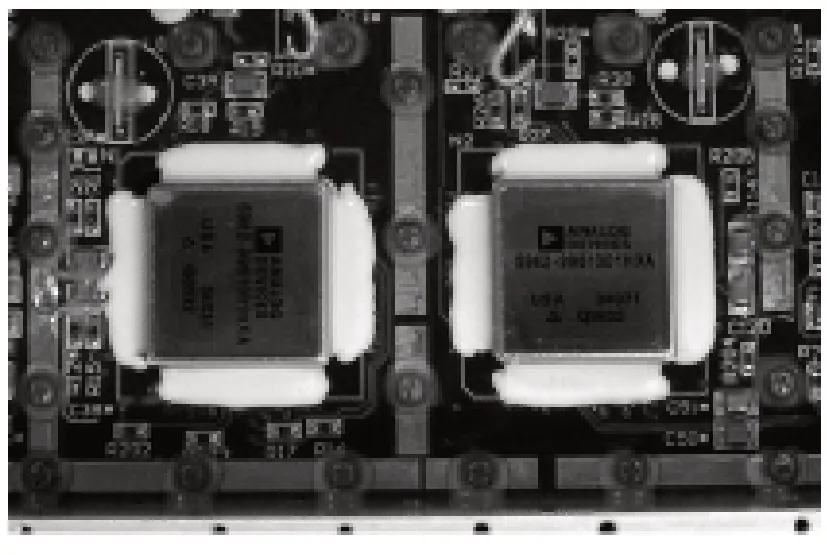

如图4所示是ADC芯片部位的安装图,产品在随机振动试验中,ADC芯片在随机振动过程中会受到一定的应力作用。通过对ADC芯片建立简化的力学模型,进行振动应力分析(见本文的2.2.1),此时焊点受力为17.0MPa远小于焊点的许用应力41MPa,所以焊点不会在振动过程中由于振动应力瞬间过大发生脱焊。所以排除了X7的影响。

图4 印制电路板安装示意图

通过以上分析可知,产品在随机振动试验后,又继续进行了高温试验,此时ADC芯片的引脚焊点受到了异常热膨胀应力,由于热膨胀应力长时间作用到焊点,焊点的热应力转换成膨胀的拉伸应力,造成ADC芯片引脚焊点脱焊,从而造成产品出现故障,所以X8热应力是导致焊点脱焊的主要原因。

经开盖观察和分析,该产品目前处于生产阶段,产品所进行的随机振动、高温老炼试验在研制阶段也曾顺利地完成了此项试验,当时产品经试验后结果一切正常。此次将生产阶段的产品与研制产品的样件进行开盖对比检查,发现引脚焊点的点胶加固方式有所不同。研制样件使用的是“底部灌封+四边点胶” (见图5)的点胶加固方式,两片ADC芯片的焊点均未见异常。而生产批使用的是“底部灌封+四角点胶” (见图6)的点胶加固方式。结果产品在完成随机振动后,再进行高温老炼试验,约190h后,出现了该故障现象,恢复到常温后,故障现象依然存在。

由此可以判断,在相同的底部灌封条件下,ADC芯片的引脚焊点不同的点胶方式对产品的性能质量影响很大。

2.2 力学分析

2.2.1 振动力学分析

由于本分析中假定不考虑ADC芯片内部受力,故将封装体简化为壳体,管脚按照data sheet中的数据建模,周围螺钉连接按照实际位置布局,ADC芯片与电路板之间灌封GD414硅橡胶。按照管脚点胶加固方式建立两种工况的力学分析模型。

工况1为“底部灌封+四角固封”,即四边无固封,ADC封装下灌封GD414硅橡胶。

图5 研制样件的ADC 芯片引脚焊点的固封方式的照片

图6 生产批ADC 芯片引脚焊点的固封方式的照片

工况2为“底部灌封+四边固封”,即四边固封,ADC芯片封装下灌封GD414硅橡胶。

为了解随机振动、高温老炼条件下两种不同点胶加固方式对ADC芯片的焊点处应力分布的影响,分别建立力学分析模型,并进行了相应的随机振动分析。分析中使用到的材料及材料属性见表1。

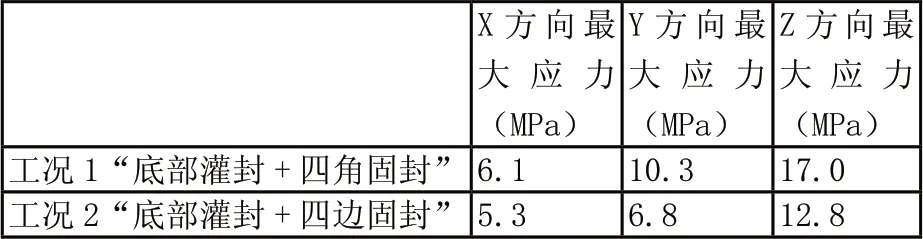

按3σ准则选取随机振动均方根加速度值的3倍进行静力分析,对焊点的强度进行强度校核。结果见表2。

表1 材料属性

表2 最大应力值

表3 焊点安全裕度

焊点计算安全裕度MS时选取安全系数f=1.5,并按公式(1)计算。

取Z向随机振动时的焊点应力值进行安全裕度计算,具体值见表3。

2.2.2 热应力分析

2.2.2 .1 热应力分析模型

为了解高温老炼时,“底部灌封+四边固封”及“底部灌封+四角固封”两种加固方式对芯片焊点处应力分布的影响,建立两种工况的平面模型,进行热应力分析[3]。

工况1为“底部灌封+四角固封”。

工况2为“底部灌封+四边固封”。

2.2.2 .2 分析结果

分别对两个分析模型施加75℃的热载荷,计算焊点的热应力。

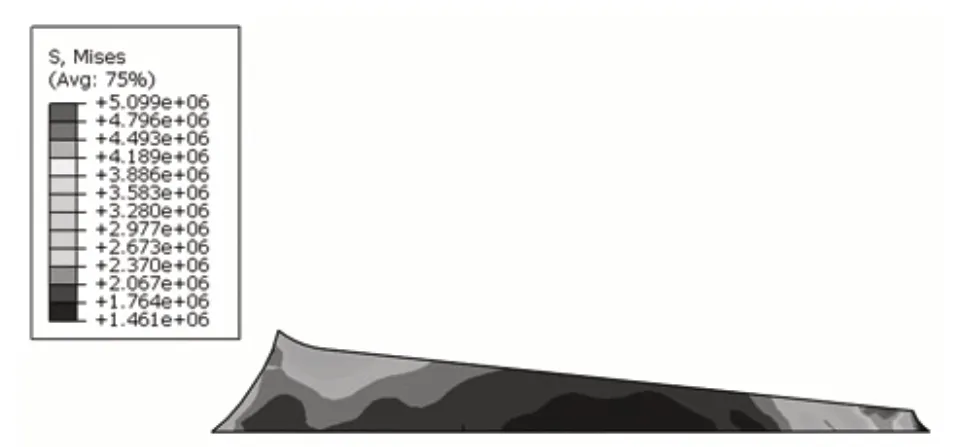

工况1焊点热应力分布如图7所示,最大应力约为5.1MPa。

工况2焊点热应力分布如图8所示,最大应力约为2.89MPa。

2.2.2 .3 焊点蠕变分析

焊点是由63Sn37Pb材料组成,其熔点约为183℃,该材料在室温下已有蠕变现象。高温老炼试验条件为+70℃,根据热平衡试验可知,ADC芯片处温升约5℃,故焊点处的温度约为75℃,为焊点熔点的0.41倍,该温度下,若焊点处应力值大于3MPa,焊点内部不但产生弹性变形和塑性变形,而且会产生明显的蠕变变形。由前面分析可知,当工况1 “底部灌封+四角固封”点胶加固时,焊点最大应力约为5.1MPa,故该工况下焊点会发生很明显的蠕变变形。

图7 工况1 焊点热应力分布图

图8 工况2 焊点热应力分布图

为了继续证明底部灌封对产品性能造成的影响,特别做了试验件,在90℃的温箱中进行了24h存储后,发现了“底部灌封+四角点胶”固封方式的ADC芯片第65引脚焊点脱焊,大部分引脚的焊点出现了细小裂纹。

经分析ADC芯片底部填充的GD414硅橡胶膨胀系数(约300ppm)远大于ADC芯片,所以产品在高温试验时,GD414硅橡胶膨胀,使ADC芯片受到了长时间(高温试验约190h)的膨胀应力。由于数字电路板底部的结构和导热垫限制了PCB的向下形变,当GD414硅橡胶受热膨胀时,增加了ADC芯片受到的膨胀应力。采用“底部灌封+四角点胶”的固封方式时,引脚四周缺少了GD414硅橡胶的阻尼作用,导致焊点局部受力集中约5.1MPa。这些与元器件失效分析长时间小应力作用的结论相符。

为了证明底部灌封是否对产品性能造成的影响,就显得尤为重要。因此,由专门的电子装联厂进行ADC芯片电装后,选取了“底部不灌胶,但ADC芯片四边引脚用胶固封且一角不封口”,按原试验条件进行了振动试验和高温老炼试验后,此种方案试验结果没有出现引脚脱焊和开裂现象。

3 总结

综上所述,通过建立ADC芯片两种不同点胶加固方式的分析模型,进行了振动分析、热应力分析。其结果为:随机振动加载时 “底部灌封+四角固封”加固方式下焊点的安全裕度为0.608,“底部灌封+四边固封”加固方式下焊点的安全裕度为1.135,两种均有较高的安全裕度;热应力加载时,“底部灌封+四角固封”加固方式下焊点最大应力约为5.1MPa,比“底部灌封+四边固封”加固方式下焊点热应力(2.89MPa)更大,该加固方式下焊点会发生明显得蠕变变形。

因此,对于ADC芯片与印制板之间在电装完成后,采用“底部不灌封+四边固封,但有一角不需要进行封口”进行的加固方式目前较为妥当。

[1]张伟,王玉龙等.振动条件下的CQFP 器件高可靠组装工艺[J].电子工艺技术,2012(03):160-164.

[2]许一帆,余咏梅.陶瓷四边引线扁平外壳工艺研究[J].电子与封装, 2006,5(9):22-25.

[3]林丹华.PBGA 封装热可靠性分析及结构优化[D].长沙:中南大学, 2008.19-20.