环线金刚石线锯机旋转切割的研究①

彭少波,李东平,陈超

(中国有色桂林矿产地质研究院有限公司广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西桂林541004)

环线金刚石线锯机旋转切割的研究①

彭少波,李东平,陈超

(中国有色桂林矿产地质研究院有限公司广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西桂林541004)

对蓝宝石、晶体硅等贵重硬脆晶体加工的要求越来越高,如切割效率和表面加工质量,而且工件的尺寸也逐渐增大,需要设计一种高效的切割设备并探索新的切割方式。本研究建立了一种旋转切割模型,通过旋转工件进行切割,保持一种单点接触式的切割,提高环线金刚石线锯机的切割效率。利用自制的环形金刚石线锯机做切割实验,结果表明,相对于常规固定式的切割法,切割效率至少提高了50%,并且提高了表面加工质量。

金刚石线锯机;旋转切割;点接触

随着蓝宝石、晶体硅等贵重硬脆晶体的应用日益广泛。金刚石线锯切割具有能切割大尺寸薄片、加工表面质量高、锯缝损失少、挠曲变形小、切割效率高等优点,从而在切割硬脆材料方面被广泛应用[1]。但是众所周知,金刚石线锯机的金刚石线的直径一般在0.2mm~1mm之间,如此细的金刚石线在承受一定的张力和弯曲应力的条件下,工件的切割进给速度不能太快,这就制约了切割的效率[2]。因为金刚石线锯机切割对象都是贵重晶体,为了不浪费材料,所以金刚石线不能加粗,进给速度以及切割效率很难再提高。本文提出了一种新型切割方式,通过旋转式切割,切割时工件与金刚石线总是保持点接触,利用这种单点接触式切割方式,可以提高切割的效率,并且还能提高切割的表面质量。

1 点接触式旋转切割模型

1.1 线锯机工作台组成

工作时,环线金刚石线锯机由三个运动合成,如图1所示。第一个,金刚石线在导轮的传动下高速运动,金刚石线的线速度为V1;第二个,X轴的进给运动V2;第三个,基于X轴之上的绕Y轴旋转运动Vr。

1.2 建立点接触切割模型

图1 点接触切割模型简图Fig 1 Diagram of point contact cutting model

图2 弯曲切割模型简图Fig.2 Diagram of bend cutting model

从微观上说,金刚石线切割是一种挤压去除材料的切割方式,通过金刚石线上坚硬的金刚石压入工件表面,工件表面会产生局部裂纹,在金刚石线和工件相对运动的耕犁作用下,裂纹扩大,最终脱落,因而达到了切割效果。金刚石线上的金刚石需要一定压力才能挤压进入工件表面,如此金刚石线与工件接触就有一定的长度L1,只要满足上述第一个条件,就可以把它简化成点接触。

满足了第一个条件,其次要确定线速度V1、进给速度V2和旋转速度Vr之间的关系,单位时间内金刚石线的切割量要大于等于工件的进给量,才能保持一种点接触式切割。切削时,金刚石线的切割量与材料受力、有效参加磨粒数、线速度V1、进给速度V2以及旋转速度V r的矢量和有关[3]。

图3 磨粒简化模型Fig3 Simplified model of diamond particles

如图3所示,张辽远[3]建立了一种两端是圆锥形的金刚石磨粒模型,他假设在整个切削过程中,单颗磨粒切除的材料体积可近似为三棱锥体积。单位时间内,单颗磨粒去除材料的体积为V:

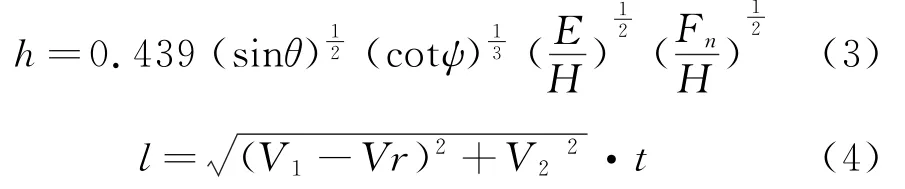

其中,C为最低点处的横向裂纹长度;h为Lambropoulos给出的横向裂纹产生深度[4],l为单颗磨粒划过的距离。

式中:ε为比例系数;k为综合考虑弹性应力场和残余应力场共同作用下的修正系数;E为弹性模量(GPa);ψ为磨粒的锐度角(°);H为硬度(GPa);K1c为材料的静态断裂韧性;Fn为材料所承受的法向载荷。

单位时间内,参加切割的金刚石磨粒数为Ns[5];

其中λs为金刚石线上颗粒分布密度;As为单位时间内有效接触面积:

式中,k1为与磨粒形状、修整条件有关的系数;∇g为金刚石粒度;dg为磨粒的平均直径。

根据昌宁县畜牧养殖业的现状以及目前存在的问题,需要采取有效的解决措施,促进昌宁县畜牧业的健康稳定发展。

因此,联合式(1)、(2)、(3)、(4)、(5)和(6),确定切割量Q与工艺参数、材料特性、载荷、线速度V1、进给速度V2以及旋转速度V r有关:

单位时间内,工件的进给量P:

式中,D为工件直径,d为金刚石线直径。

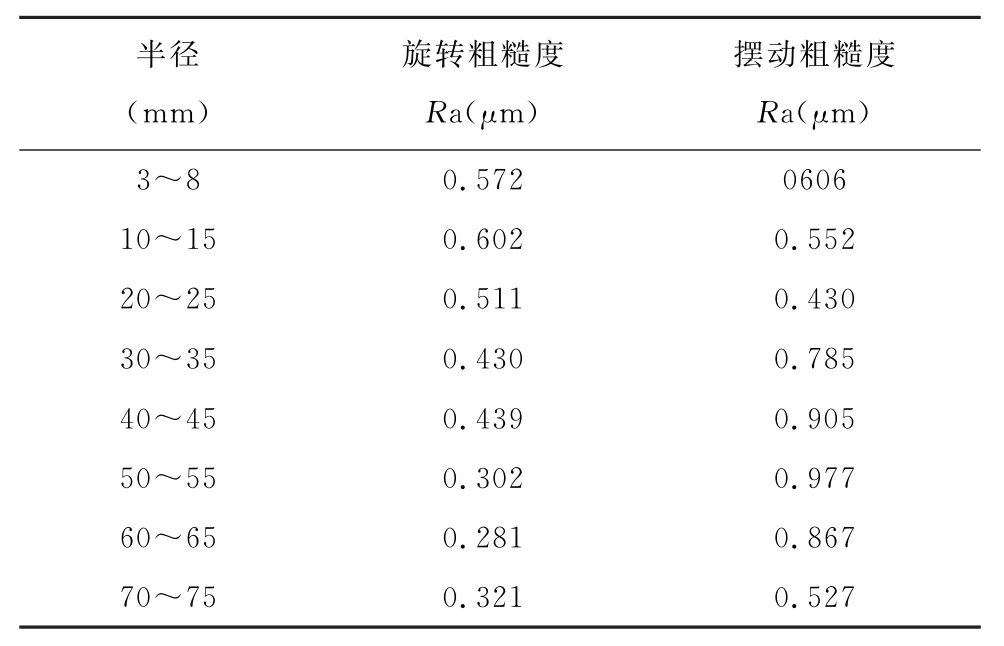

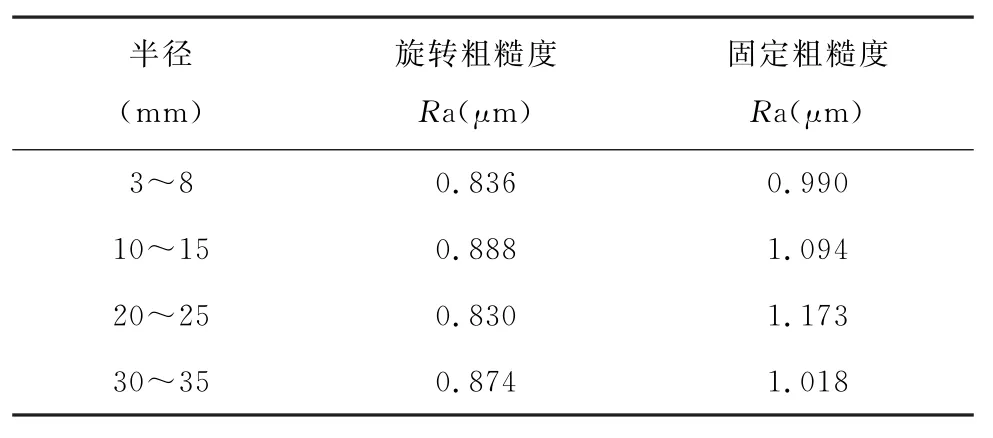

当Q≥P时,切割模型为点接触式,如图1所示;当Q 以上模型并未考虑金刚石线的磨损,随着切割的进行,金刚石线上的金刚石磨粒会逐渐磨损,有的甚至脱落,会影响到金刚石磨粒的锐度角以及颗粒分布密度等。计算准确的切割量,影响的因素太多也太复杂,难以由理论计算出来。只能用实验的方法统计金刚石线的切割量,对于不同的材料,单位时间内的切割量不一样。 2.1 实验设备 使用自行研制的环形金刚石线锯机实验设备,工件可以同时进给与旋转,实现了金刚石线锯对蓝宝石旋转式切割。实验装置包括:(1)自制环形金刚石线锯机;(2)三自由度工作台;(3)自制夹具一套;(4)时代TR200手持式粗糙度测试仪。 采用的电镀金刚石线是采用电镀工艺将金刚石磨粒固着于钢丝基体上制备而成的。 与工件固定式切割相比,切削效果更高,切割的表面质量更好。 图4 蓝宝石切割实验图Fig.4 Sapphire cutting experiment 2.2 实验方法及测量 实验分为三组,组与组之间的切割对象不同,第一组为蓝宝石;第二组为YAG晶体;第三组为普通的玻璃。各组的切割参数相同,但是切割方式不一样,进给速度都设为1.5mm/min,线速度为20m/s,旋转切割的旋转速度为10r/min,摆动切割时的频率为0.166Hz,摆动角度为10°,利用冷却液进行湿切。试验参数这样设置,既可以进行各实验组内部的实验对比,又可以进行小组之间的实验对比。 对于加工后的工件,利用TR200手持式粗糙度测试仪进行表面质量粗糙度的测量。以工件的圆心为起点,以90°为标准分成四等分,每等分沿半径方向分八等分,分别进行数据测量,相同半径的粗糙度进行多次测量,取平均值,最终各小组的测量结果如表1、表2所示。 2.3 实验结果分析 实验结果分析:第一组实验,旋转切割蓝宝石的切割完成时间约为50min,金刚石线的寿命正常,切割表面质量良好,表面粗糙度如表1所示。固定式切割蓝宝石,切割线拉断,经过多次实验,都无法正常完成切割。 第二组实验,旋转切割YAG晶体,切割效率相对最高,切割的表面质量良好,固定切割方式完成切割的时间相对较长,表面质量良好。金刚石线基本没有磨损。 第三组实验,摆动切割与固定式切割的进给速度一样,加工完成的时间相同,表面的加工质量差别较小,表面粗糙度在1μm~1.2μm内波动,没有明显的切割缺陷,金刚石线基本没有磨损。 表1 蓝宝石表面粗糙度测量值Table.1 Surface roughness measurement of sapphire 表2 YAG表面粗糙度测量值Table 2 Surface roughness measurement of YAG 点接触式旋转切割,与以往的固定式切割相比,切割效率得到大幅提高,表面加工质量也提高了。相同切割条件下,硬度越高的材料,加工的表面粗糙度越小。 1、切割效率至少提高了50%,并且金刚石线的寿命得到保证,工件的加工尺寸也得到增大,固定式无法加工的大尺寸工件可以通过摆动或者旋转来切割。 2、切割的表面质量得到了改善,表面粗糙度在0.32~0.98μm之间,达到了以切代磨的效果。 3、不同硬度的材料,在相同的切割工艺参数条件下,切割的表面质量不一样,洛氏硬度越低的材料,切割的表面粗糙度值越大,表面质量相对较差。 4、通过计算和试验方法,搭配合适的线速度V 1、进给速度V 2以及旋转速度Vr,金刚石线的寿命就可以得到保证,不会因为过度张紧而导致金刚石线被拉断。 [1] 王美娟,王日初,彭超群,等.固结磨粒金刚石线锯的研究进展[J].中国有色金属学报,2013,23(5):1368-1379. [2] 张辽远,韩东泽.电镀金刚石线锯超声振动切割多晶硅材料工艺研究[J].金刚石与磨料磨具工程,2013,33(193):65-69. [3] 张辽远.电镀金刚石线锯超声波切割实验装置的研制和加工机理的研究[H].长春:长春理工大学. [4] LAMBROPOULOS J C,JACOBS S D,RUNCHMAN J.Material removal mechanisms from grinding to polishing[J].ceramic Transactions,1999,102:113-128. [5] 孟剑锋.环形电镀金刚石线锯加工技术及加工质量研究[D].济南:山东大学. Research on the Rotary Cutting of Loop Diamond Wire Saw Machine PENG Shao-bo,LI Dong-ping,CHEN Chao As higher standard required for the processing of precious hard brittle crystal such as sapphire and crystal silicon,for excample,the cutting efficiency and surface processing quality as well as the increasing size of the workpiece,a cutting equipment of high efficiency must be designed and new cutting mechod should be developed.A rotary cutting model has been established by this research.Under this cutting technique,single point contact cutting has been kept through the rotation of the workpiece,hence the cutting efficiency of the diamond wire saw machine has been improved.A cutting experiment has been done for the self-made diamond wire saw machine.The result shows that the cutting efficiency has been improved by 50%compared to the conventional cutting method and the surface processing quality has also been improved. Diamond wire saw machine;Rotary cutting;Point contact TQ164 A 1673-1433(2014)06-0037-04 2014-12-26 彭少波(1989-),男,研究生,机械工程专业。2 实验及结果分析

3 结论

(China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd,Guangxi Key Laboratory of Superhard Materials, National Engineering Research Center for Special Mineral Materials,Guilin,Guangxi,China 541004)