高速动车组车体侧墙装配变形仿真分析*

杨建华,桑弘鹏,周立金,林 嘉,李志敏

(1 唐山轨道客车有限责任公司 制造技术中心,河北唐山063035;2 上海交通大学 机械与动力工程学院,上海200240)

高速动车组车体侧墙装配变形仿真分析*

杨建华1,桑弘鹏1,周立金1,林 嘉2,李志敏2

(1 唐山轨道客车有限责任公司 制造技术中心,河北唐山063035;2 上海交通大学 机械与动力工程学院,上海200240)

车体装配质量控制是动车组制造质量提升的关键问题。针对某高速动车组车体侧墙焊接装配过程,采用有限元仿真的方法,研究了工装定位偏差对焊接装配变形的影响,为侧墙工装的规范和调整提供理论性的指导。

有限元仿真;装配质量控制

新一代高速动车组具有高速、大运量和低单位排放等特点,是当前国内重点发展的长途客运方式。其科技含量高,涉及轨道、列车设计、制造、动力等多项关键技术,对提升整体装备制造业的水平有很大的推动作用。

高速动车组车体主要由左右侧墙、底架、车顶4大部件组成。其制造装配质量直接影响列车的气动力学特性,以及外观和密封性等性能,是动车组质量提升的关键问题。其中,侧墙的气动外形和后续装配配合要求最高,外形构造最不规则,是车体装配质量控制的难点。

在车体装配过程中,零件偏差、工装定位偏差、焊接偏差各种偏差源错综复杂、高度耦合,装配尺寸质量难于控制,焊接装配合格率低,实际生产中往往依赖后续的火焰调修矫正。不仅导致制造精度降低、制造成本和周期上升,而且火焰矫正还会造成车体强度的下降,可能留下安全隐患。因此,要求引入各种技术手段,在焊接装配阶段加强对制造质量的控制。

本文主要研究的是工装定位偏差对侧墙焊接装配偏差的影响。采用EDS/I-DEAS建立侧墙焊接装配的三维有限元模型,然后载入各种不同的工装定位约束条件,比较分析其结果,为工装定位的调整和规范提供理论指导。

1 有限元建模

本章首先介绍了侧墙结构及相应的工装工艺,在此基础上,建立了侧墙的几何模型和有限元建模。

1.1 侧墙及其制造工艺简介

高速列车CRH3侧墙为长薄大部件,侧墙主体由5块通长中空挤压铝型材拼焊而成。整个侧墙长度约18~24 m。不同的车厢类型,侧墙的长度、窗口数量与位置、门口的数量会有所不同,但截面的形状皆相同。其截面的形状如图1所示,某型侧墙的几何数模如图2所示。

图1 侧墙截面形状

图2 某型动车组侧墙的几何模型

侧墙装配时平放于装配工装上,工装通过下侧支撑板、上侧的压块和两侧夹块来约束侧墙。其中支撑板和夹块在工装上的位置是固定的,而压块的位置则在焊接装配的过程中由工人手动调整,焊接不同焊缝时压块位置会随着改变。

焊接时先把5块型材点焊固定,再用自动焊机段焊。经过点焊固定后的侧墙可以视作一个整体。

1.2 有限元模型

(1)基本模型

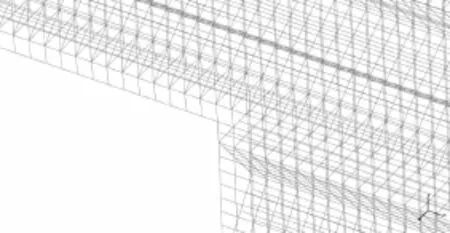

根据建立的几何模型,利用EDS/I-DEAS商用有限元软件建立有限元模型。由于侧墙在装配时采用焊接的方式进行各部件之间的连接,最后形成一个整体,故在建立有限元模型时,各部件之间连接采用共节点的方法模拟装配中的焊接工艺。为了施加载荷、局部应力和变形分析的便利,整个模型采用壳单元进行划分,如图3所示。模型采用4节点板单元,边长15 mm,允许有少量三角形单元。节点数约为80万个,单元数约为87.5万个,不同车型其有限元模型节点和单元数量有所不同。

图3 某型动车组侧墙的有限元网格划分局部

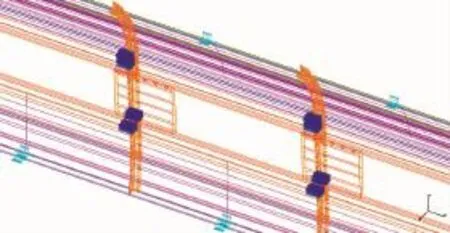

(2)约束与载荷

底侧的支撑板作为被动约束,以位移约束的形式加载;上侧的压块作为主要施力夹紧件,以压强的形式加载;两侧的辅助夹块,以位移约束的形式加载。

焊缝根据收缩率法算出焊缝的收缩率,再以温度载荷的形式加载到有限元模型上。对各种材料参数作简化处理,视作不随温度变化的常数。

最后得到的是焊接完毕后仍处于夹紧状态下的仿真结果。

约束与载荷的加载情况如图4所示。

图4 侧墙装配的约束与加载

2 仿真分析

在上述侧墙有限元模型的基础上,以侧墙组焊反装工位的第一道焊缝焊接过程为例,比较理论工装和工装配合存在偏差情况下侧墙的焊接变形和压块处的局部应力,研究工装配合偏差对焊接变形的影响。

如图5所示,窗沿附近是侧墙焊接装配过程中变形最明显的区域,也是对后续配件装配影响最大的区域,其中上窗沿还恰与焊缝在一条直线上。在侧墙各窗口中,第7支撑板至第9支撑板之间的两个窗口位置和变形都较为典型。因此,在本文中挑选第7支撑板至第9支撑板之间的上窗沿一线在各工装定位条件下的焊接变形量作为考察对象,如图5中虚线所示。

图5 理论工装定位条件下侧墙装配变形分布

侧墙组焊工装的3种主要装夹工具中,支撑板和两侧夹块位置基本固定。工装配合的偏差主要是(1)夹块相对位置的移动;(2)由于形状误差,底侧支撑板与侧墙外轮廓之间存在配合间隙。

2.1 压块沿侧墙长度方向偏移

理论工装定位条件下,沿侧墙长度方向,压块中心线应与底侧支撑板重合。图6是理论工装定位、压块右移300 mm、压块左移348 mm以及极端工况——压块偏移至两支撑板正中央4种工装定位条件下,第7支撑板至第9支撑板之间上窗沿一线的焊接装配变形量。压块偏移量之所以没有取相同的整数,是出于获得良好有限元网格的考虑。

由图6可知,随着压块沿侧墙长度方向偏移,上窗沿一线的焊接变形量和变形波形都完全改变。以理论工装上窗沿一线变形量最大值为100%。其中压块右移和压块偏移至两支撑板正中央两种工况下的最大变形量都比理论装夹定位条件下明显增大,分别为191%和257%。但压块左移工况下的最大变形量却有所减小,为71%。

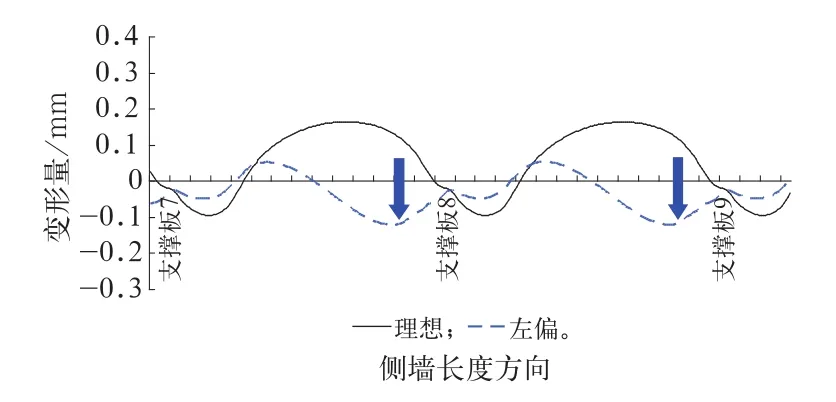

压块下压的主要作用力方向为侧墙垂向。把3种偏移工况上窗沿的垂向变形量与理论工况进行对比,如图7~9所示。图中实线为理论工况的变形曲线,虚线为压块偏移工况的变形曲线,箭头表示压块的压夹位置及其施力方向。

图6 压块沿侧墙长度方向偏移上窗沿装配变形变化

图7 上窗沿垂向变形——压块右移与理论工况对比

图8 上窗沿垂向变形——压块左移与理论工况对比

图9 上窗沿垂向变形——压块位于两支撑板间对比

由图7可知,右移的压块其对侧墙的作用力方向与理论装夹下在该位置处侧墙的焊接变形方向相同,压块的下压加剧了侧墙的焊接变形。

由图8可知,左移的压块其对侧墙的作用力方向与理论装夹下在该位置处侧墙的焊接变形方向相反,压块的下压限制了侧墙的焊接变形,使变形量有所减少。同时,也改变了变形的波形,波形的起伏增多,这对变形的矫正是个不利的因素。

由图9可知,偏移至两支撑板中央的压块,其对侧墙的作用力方向与理论装夹下在该位置处侧墙的焊接变形方向也相反。但由于受力状况的恶劣,最终侧墙的焊接变形还是大幅增大了。

可知,压块位置沿侧墙长度方向的变动对侧墙焊接变形的影响,不仅取决于其对侧墙受力状况的改变,也取决于其作用力方向与原有变形方向之间的关系。

2.2 压块沿侧墙高度方向偏移

主要考察两压块间距以及与焊缝距离的变化对焊接变形的影响。

理论工装定位条件下,沿侧墙高度方向,上压块位于第4块型材贴近肋板处,下压块位于第2块和第3块型材之间。图10是理论工装定位和压块外移、压块内移3种工装定位条件下,选定区域窗沿一线的焊接装配变形量。皆取上窗沿一线。其中压块外移具体为上压块上移、下压块下移各约425 mm,两压块间距离增大,远离焊缝;压块内移具体为上压块下移、下压块上移各约105 mm,两压块间距离缩小,靠近焊缝。

由图10可知,压块沿侧墙高度方向位置的改变对焊接变形的影响很小,不论是变形波形还是变形量都没有明显变化。以理论工装上窗沿一线变形量最大值为100%,压块向外移约425 mm时,为106%;向内移约105 mm时,为99%。

图10 压块沿侧墙高度方向偏移上窗沿装配变形变化

2.3 支撑板与侧墙未完全贴合

理论工装定位条件下,支撑板与侧墙外轮廓应完全贴合。而实际中,底侧支撑板与侧墙外轮廓之间常存在配合间隙。

假设支撑板只在压块压夹处与侧墙外轮廓局部贴合,重新考察此时压块沿侧墙高度方向偏移对上窗沿焊接变形的影响,如图11所示。

图11 压块沿侧墙高度方向偏移上窗沿装配变形变化(只在压块压夹处局部贴合)

由图11可知,此时随着压块位置沿侧墙高度方向偏移,上窗沿一线的焊接变形发生了明显变化。在支撑板附近也即压块压夹处的变形量,随着两压块间距的增大而增大。而其余处的变形量反而有所减少。其中压块内偏工况的变形规律与支撑板侧墙完全贴合的理论工况下的变形规律最为接近。

实际中,支撑板与侧墙外轮廓不贴合的情况可能出现在各个部位。把贴合部位选择在压块压夹位置的外侧,而在压块压夹处支撑板与侧墙外轮廓存在间隙,把该工况下侧墙上窗沿一线的变形情况与支撑板侧墙完全贴合的理论工况进行比较,如图12所示。

图12 上窗沿变形量—某支撑板侧墙未完全贴合工况与理论工况对比

由图12可知,此时上窗沿一线的装配变形明显增大。以理论工装最大变形量为100%,此时的最大变形量为462%。

表1是不同工装定位条件下上窗沿一线的焊接装配最大变形量及其与理论工装定位条件下变形量的比值。

表1 不同工装定位条件下侧墙上窗沿一线最大变形量对比

2.4 生产验证

根据有限元仿真结果,编制了《侧墙组焊工装压紧规范》,明确侧墙工装卡具的压卡方式和定位基准,并在实际生产中对两组侧墙(规范实施前后的车体侧墙各18个)轮廓合格率进行统计分析,结果如图13所示。

图13 侧墙轮廓合格率统计表

图13中《侧墙组焊工装压紧规范》实施前后侧墙合格率对比数据表明:规范实施前侧墙外轮廓的合格率大多在50%~60%之间,甚至有低于20%的情况发生,调修工作量非常大,不利于产品质量控制;按照《侧墙组焊工装压紧规范》执行后,侧墙外轮廓变形得到有效的控制,侧墙外轮廓合格率几乎都在90%以上,大大降低了调修量,提高了产品质量。

2.5 小结与建议

根据仿真及实际生产中侧墙轮廓验证效果,可以给出以下的结论和相关建议:

(1)沿侧墙长度方向,随着压块偏离底侧的支撑板,侧墙装配变形可能会明显增大,但在一定情况下也可能有所减小。综合考虑装夹稳定性和后续的调修矫正,建议确保压块的压夹位置尽量在支撑板的正上方。

(2)相对于沿侧墙长度方向偏移,压块沿侧墙高度方向远离焊缝对焊接变形的影响较小。因此,当受到压臂行程限制,压块无法在两个方向上同时压置在理论位置时,应优先确保压块沿侧墙长度方向上的位置。

(3)当支撑板与侧墙未完全贴合时,侧墙装配变形很有可能会出现明显的增大。

因此,应该尽可能保证支撑板与侧墙的贴合。

3 结束语

针对某高速动车组车体侧墙焊接装配过程,采用有限元仿真的方法,研究了工装定位偏差对焊接装配变形的影响,为侧墙工装的规范和调整提供理论性的指导。作为侧墙装配质量提升工程的一部分,取得了较好的效果。

[1] J.T.Barfield,C.A.Raiborn,M.R.Kinney,Cost Accounting,Traditions and Innovations[C].5th ed.,Thomsom Southwestern,2003.

[2] 陈启申,David M Anderson,B Joseph PineⅡ.ERP-从内部集成起步[M].北京:电子工业出版社,2005.

[3] David M Anderson,B Joseph PineⅡ.21世纪企业竞争前沿——大规模定制模式下的敏捷产品开发[M].北京:机械工业出版社,1999.

[4] KAI A.OLSEN,PER SAETER and ANDERS THORSTENSON,a Procedure-Oriented Generic Bill Of Materials[J].Computers and Industrial Engineering,1997,32(1):29~45.

[5] 杨炳儒.知识工程与知识发现[M].北京:冶金工业出版社,2000.

Simulation Analysis of High-speed EMU Car Body Side Wall Assembly Deformation

YANG Jianhua1,SANG Hongpeng1,ZHOU Lijin1,LIN Jia2,LI Zhimin2

(1 Manufacturing Technology Center Tangshan Railway Vehicle Co.,Ltd.,Tangshan 063035 Hebei,China;2 School of Mechanical and Power Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

Car body assembly quality control is the key to the EMU manufacture quality improvement.In a high-speed EMU car body side wall welding and assembly process,the method of finite element simulation is adopted to study the influence of tooling positioning deviation on the deformation of welding and assembly,providing theoretical guidance for side wall tooling specifications and adjustment.

the finite element simulation;assembly quality control

U271.91

A

10.3969/j.issn.1008-7842.2014.03.04

1008-7842(2014)03-0014-04

*唐山轨道客车有限责任公司科技项目(2013TCZ049),(2013TCT080)

9—)男,工程师(

2013-09-08)