叶片型面测量仿真系统设计与实现*

吴 媛,杨富超

(河南机电高等专科学校1.计算机科学与技术系;2.机电工程系,河南 新乡 453000)

0 引言

随着我国电力工业的快速发展,汽轮机等发电设备的需求不断增加,叶片作为汽轮机等发电装备的主要工作部件,不仅数量多,而且长期工作在高温、高压、湿蒸汽大气流循环的恶劣环境下,其叶片加工表面质量的好坏直接影响到汽轮机叶片表面的腐蚀以及应变情况。因叶片型面属于空间自由曲面,造型复杂,描述参数众多,叶片的形状误差直接影响着汽轮机的能量转换效率。因此针对形状为空间自由曲面的叶片型面的检测较为困难[1]。叶片型面检测难点具体表现为:(1)测量精度要求高,通常要达到10um甚至1um;(2)测量效率要求高,叶片是批量生产零件,数目成千上万,要求提高测量速度,实现批量测量等。高精度的检测必须有高精度的检测系统来实现,国内针对叶片测量的专用测量系统不多且精度不高,大部分处在实验室阶段,应用到测量现场的更少;国外针对叶片测量的装置精度较高,但价格昂贵且核心技术封锁。设计适合高精度、高效率的叶片型面检测系统是实现叶片型面检测的关键技术点之一。

本文基于模块化设计,利用面向对象思想,结合 OpenGL强大的三维图形处理能力[2][3],开发叶片型面测量系统仿真软件,实现测量系统的运动控制、数据采集与处理、检测结果三维显示等功能。

1 汽轮机叶片型面测量仿真系统模块设计

汽轮机叶片型面测量仿真系统的硬件系统主要包括机械系统与控制系统两个方面。其中高精度的机械系统主要由X轴、Y轴、Z轴、R轴和工作台面等组成;控制系统主要由运动控制卡、接口板、驱动器、步进电机等组成。软件以硬件为基础,面向叶片的测量过程,具有以下特点:(1)叶片型号众多,制造不同阶段的检测参数不同;(2)测量结果因用户需求而异;(3)需要专用的参数提取算法;(4)帮助信息需多样化等。模块化设计提高了软件的开发效率和扩展性,根据叶片型面测量需求,软件主要有六个模块(图1):应用程序框架,测量控制模块,输入输出模块,数据预处理模块,参数提取、评价模块,图形显示模块。应用程序框架是软件系统的主控模块,负责各个功能模块的协调,文档视图的组织以及用户的交互等。

图1 软件系统主要模块

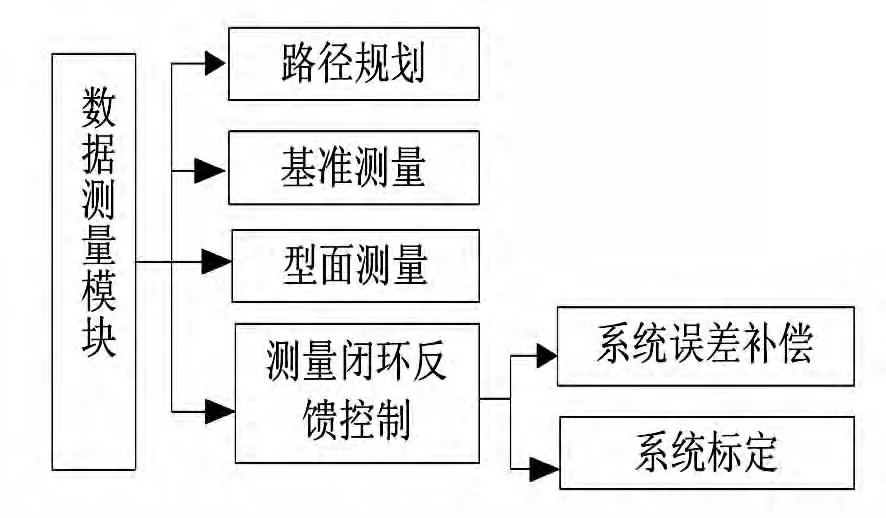

1.1 数据测量模块

数据测量模块完成测量过程中各轴的运动以及数据采集,包括反馈系统的调用,保证各轴的运动精度如图2。其中主要包括运动系统的闭环反馈控制,型面测量、基准测量,路径规划模块的实现等。运动控制模块通过运动控制卡控制运动电气系统,实现机械系统准确的定位。其中还有系统标定的控制、测量误差的补偿等。型面测量主要是利用激光测头进行叶片型面指定位置的数据采集。基准测量主要控制接触式电感测头实现叶片型面设计加工基准的测量。路径规划模块实现运动系统精确地按照软件算法规划实现的路径点进行运动,运动过程中能控制系统的干涉。

图2 测量控制模块

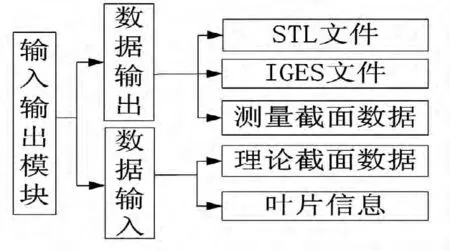

1.2 输入输出模块

输入输出模块负责文件的输入、输出操作,如图3。输入的文件类型有叶片信息、理论叶片型面数据等,同时还包括各文件数据之间的转换等。数据输出是对测量后以及经过处理的叶片型面数据进行输出,还有各个测量数据评价的结果等。同时还要保证数据格式与各通用元件的接口问题,对数据格式进行转换后输出IGES格式文件以及STL格式文件等。各种文件的输入输出都由相应的文件处理子模块完成。

图3 输入输出模块

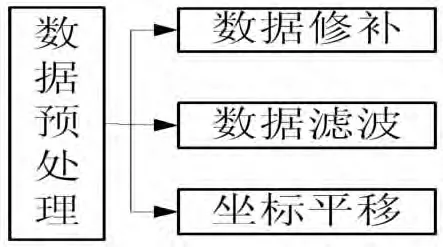

1.3 数据预处理模块

数据预处理模块是针对叶片型面测量完成的数据,进行数据预处理,如图4所示。主要有数据滤波、数据修补、坐标平移模块。数据滤波包括高斯滤波、平滑滤波、中值滤波模式,实现去除坏点和数据平滑。针对不同数据特征,采用相应的滤波方式达到最佳处理效果。数据修补模块主要是针对数据缺失部分进行修复,保证测量数据的完整与精确性。为了以后增加数据处理算法,这里预留模块接口,以利于程序的扩展。

图4 数据预处理模块

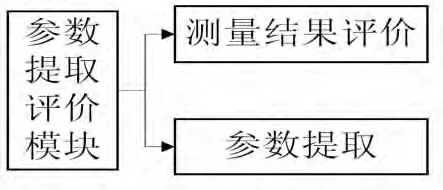

1.4 参数提取评价模块

如图5所示,主要是实现叶片型面参数的提取与评价,其中提取参数主要包括叶片截面线弦长、叶厚、前后缘半径等;测量结果评价是对参数结果进行与理论设计参数进行对比考察叶片是否合格。此模块同样预留扩展接口,针对各种叶片参数提取与评价需不断完善、更新。预留模块接口也体现了模块化设计的优势。

图5 参数提取评价模块

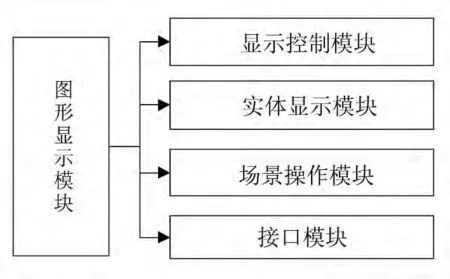

1.5 图形显示模块

图形显示模块实现整个系统的数据显示,是整个测量系统图形处理的环境支撑,如图6所示,包括接口模块,场景操作模块,实体显示模块,显示控制模块四部分。显示接口模块指OpenGL与软件编程环境的连接,实现叶片型面测量系统良好的人机交互等图形界面。场景操作模块包括OpenGL图形显示环境的各种参数设置功能,如调整绘图窗口,设置前后景、视图显示模式,图形观测等。实体显示模块实现点、线及曲面显示。显示控制模块主要实现各种图形操作管理,对用户进行的图形操作进行响应等。

图6 图形显示模块

2 基于OpenGL叶片型面测量仿真系统实现

研究的叶片测量型面为自由曲线、曲面,基于OpenGL可以更好地显示测量、评价结果的三维图形,同时使测量操作、参数提取更简便且直观、界面更友好。

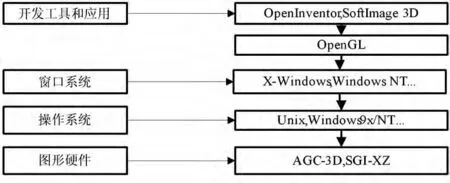

OpenGL(Open Graphics Library,开放性图形库)是SGI(Silicon Graphics Incorporation)公司开发的、功能强大的三维计算机图形软件接口。OpenGL作为一个性能优越的图形应用程序设计界面(API),具有广泛的可移植性,它独立于硬件系统、操作系统和窗口系统[4]。OpenGL事实上已经成为高性能的图形和交互视景处理的工业标准,许多大型的三维软件,如SoftImage3D、3DStudio Max、Pro/Engineer、UGII、SolidWorks、SolidEdge等,都是以OpenGL作为图形显示基础。一个完整的OpenGL图形处理系统结构如图7所示,有:图形硬件层,操作系统层,窗口系统层,OpenGL层,应用软件层。OpenGL由几百个函数组成,用于实现图形硬件提供的各种功能。

图7 OpenGL运行平台和结构

由于OpenGL的应用与平台无关,在VC++6.0开发环境下应用OpenGL需要进行OpenGL应用的接口改造与函数重构等。本文基于MFC应用OpenGL主要进行:

1)添加OpenGL库并增加OpenGL头文件

2)修改窗口设置为OpenGL能够支持的风格

3)修改或重构绘图相关函数。

3 汽轮机叶片型面测量仿真系统运行

软件系统主要实现汽轮机叶片及叶片类零件的型面检测,所有仿真系统开发都以型面测量为目的。软件工作过程示意图如图8。

图8 软件工作过程示意图

1)系统初始化。主要是设置测量仪硬件参数,如仪器零点、当前位置参数、测头状态等,为测量下一步进行准备所需信息等;同时根据测量目的不同设置测量参数,如读入待测叶片的理论数据,设置测量路径等。

2)测量仪参数校核。为了保证测得数据的准确性,一般隔规定的时间,对仪器误差进行修正与补偿。包括几何误差校核、测头校核和回转轴校核等。

3)基准测量。针对所要测量叶片的装卡方式,对设计基准进行检测。这里采用接触式测头进行。测量数据保存以进行下一步工件坐标系的建立。

4)工件坐标系。利用叶片基准测量的结果,经过坐标变换把测量仪坐标的检测的仪器坐标系转换到叶片工件本身坐标系,使测量结果与工件坐标系一致。软件根据叶片的基准(叶根或叶冠)位置及基准装卡位置进行坐标系转换。

5)叶片数据测量。根据叶片型面测量的特点主要是指叶片型线数据的测量,根据型线的高度定位叶身不同截线。一般测量截面线根据理论截面选定,在反求测量模式下需要根据设定检测参数测量,对测量数据按照需要格式进行保存。

6)数据预处理和误差分析。针对检测要求对测量数据进行处理,滤波、修复等。误差分析即是将实测叶片数据与读入的理论数据比较得到各个误差项。

7)结果输出。将叶片测量结果等输出,打印、显示、保存为文件等。

在叶片型面测量流程中,校核测量仪参数、建立工件坐标系以及测量叶片数据的过程都需要驱动硬件;另外各步骤执行的结果要进行实时图形显示,以便于用户观察和操作。

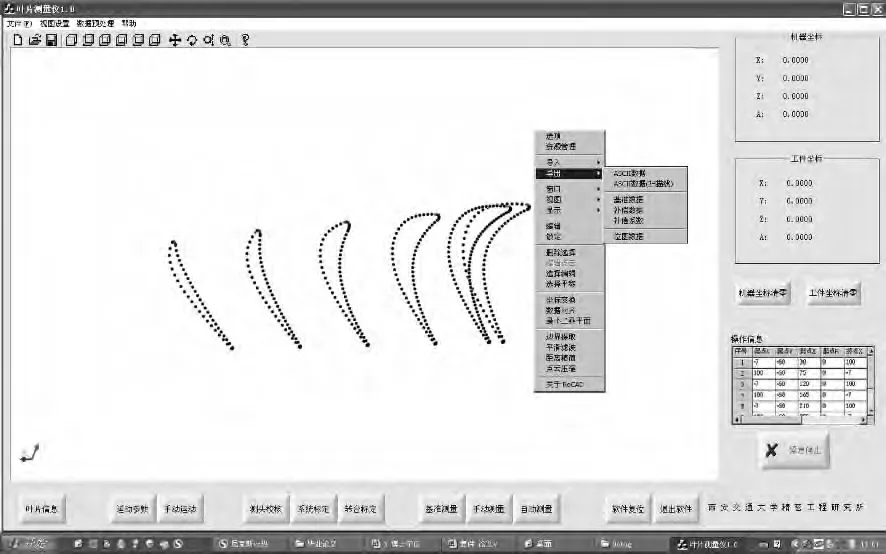

基于Windows平台利用Visual C++编程工具[5]、OpenGL强大的图形处理功能完成叶片型面测量软件。测量仿真系统主界面如图9。

图9 叶片型面测量仿真软件系统主界面

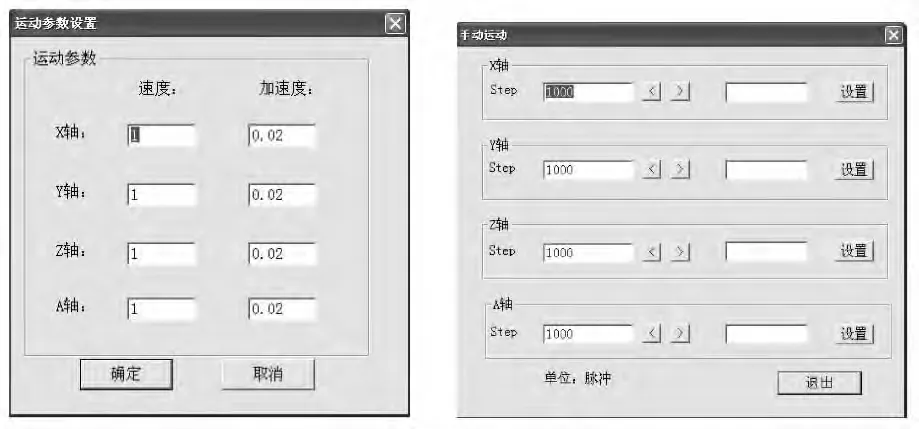

3.1 运动控制及参数设置

如图10所示,设置四个轴运动的加速度和速度值。通过设置运动量(step),可实现四个轴分别在正负方向的运动。

图10 运动控制及参数设置界面

3.2 基准测量及建立工件坐标系

如图11所示,实现叶片基准的测量,根据基准测量结果实现工件坐标系的建立。

图11 基准测量与工件坐标系建立

3.3 数据预处理

根据叶片型面数据可进行数据的预处理工作,坐标平移、数据滤波及数据修补等。如图12所示,数据进行坐标平移界面。

图12 数据坐标平移

如图13所示,数据平滑滤波界面,在对原始测量数据进行平滑滤波的基础上,可以进行点云数据的修补。

图13 点云数据平滑滤波

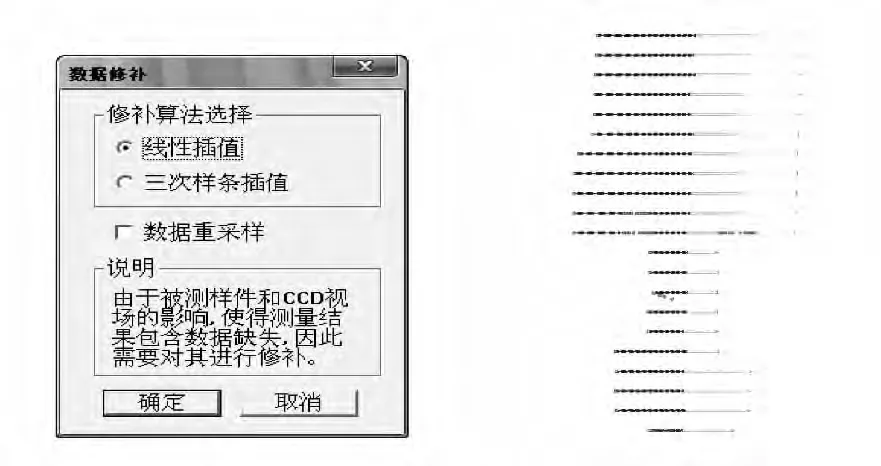

如图14所示,测量截面线数据修补界面。

图14 点云数据修补

4 结束语

为实现准确高效的汽轮机叶片型面测量,在叶片型面测量系统硬件的基础上,利用Visual C++编程工具,结合OpenGL强大的图形处理功能,基于Windows平台自行设计并实现了汽轮机叶片型面测量仿真软件系统。对软件系统的模块划分、模块的层次结构及各模块的主要功能进行了说明,并给出了软件主要模块的运行实例。

[1]陈非凡,强锡富.汽轮机叶片叶型测量综述[J].航空计测技术,1995,15(3):3-4.

[2]王清辉,王彪.Visual C++CAD应用程序开发技术[M].北京:机械工业出版社,2003.

[3]Davis Chapman.学用 Visual C++6.0[M].骆长乐,译.北京:清华大学出版社,1999.

[4]许承东.计算机图形技术(第2版)[M].北京:北京大学出版社,2011.

[5]乔林,费广正.OpenGL程序设计[M].北京:清华大学出版社,2000.