数控车床编程加工方案确定及编程中细节问题处理

杨小勇 曹昌林

(江西旅游商贸职业学院,江西 南昌 330100)

随着制造业的快速发展,各种数控机床的精确性、柔性、可靠性、集成性和宜人性等各方面性能越来越完善,它在自动化加工领域中的占有率也越来越高。数控车床的应用已渗透到机械制造业的各个领域。数控加工越来越普及,企业对数控加工高技能人才的需求也越来越大。

1 数控车床编程加工方案确定

1.1 确定加工方案的原则

加工方案又称工艺方案,数控机床的加工方案包括制定工序、工步及走刀路线等内容。在数控机床加工过程中,由于加工对象复杂多样,特别是轮廓曲线的形状及位置千变万化,加上材料不同、批量不同等多方面因素的影响,在对具体零件制定加工方案时,应该进行具体分析和区别对待,灵活处理。只有这样,才能使所制定的加工方案合理,从而达到质量优、效率高和成本低的目的。

制定加工方案的一般原则为:先粗后精,先近后远,先内后外,程序段最少,走刀路线最短以及特殊情况特殊处理。

1.2 先粗后精

为了提高生产效率并保证零件的精加工质量,在切削加工时,应先安排粗加工工序,在较短的时间内,将精加工前大量的加工余量去掉,同时尽量满足精加工的余量均匀性要求。

当粗加工工序安排完后,应接着安排换刀后进行的半精加工和精加工。其中,安排半精加工的目的是,当粗加工后所留余量的均匀性满足不了精加工要求时,则可安排半精加工作为过渡性工序,以便使精加工余量小而均匀。

在安排可以一刀或多刀进行的精加工工序时,其零件的最终轮廓应由最后一刀连续加工而成。这时,加工刀具的进退刀位置要考虑妥当,尽量不要在连续的轮廓中安排切入和切出或换刀及停顿,以免因切削力突然变化而造成弹性变形,致使光滑连接轮廓上产生表面划伤、形状突变或滞留刀痕等疵病。

1.3 先近后远

这里所说的远与近,是按加工部位相对于对刀点的距离大小而言的。在一般情况下,特别是在粗加工时,通常安排离对刀点近的部位先加工,离对刀点远的部位后加工,以便缩短刀具移动距离,减少空行程时间。对于车削加工,先近后远有利于保持毛坯件或半成品件的刚性,改善其切削条件。

1.4 先内后外

对既要加工内表面(内型、腔),又要加工外表面的零件,在制定其加工方案时,通常应安排先加工内型和内腔,后加工外表面。这是因为控制内表面的尺寸和形状较困难,刀具刚性相应较差,刀尖(刃)的耐用度易受切削热影响而降低,以及在加工中清除切屑较困难等。

1.5 走刀路线最短

确定走刀路线的工作重点,主要用于确定粗加工及空行程的走刀路线,因精加工切削过程的走刀路线基本上都是沿其零件轮廓顺序进行的。

走刀路线泛指刀具从对刀点(或机床固定原点)开始运动起,直至返回该点并结束加工程序所经过的路径,包括切削加工的路径及刀具引入、切出等非切削空行程。

在保证加工质量的前提下,使加工程序具有最短的走刀路线,不仅可以节省整个加工过程的执行时间,还能减少一些不必要的刀具消耗及机床进给机构滑动部件的磨损等。

优化工艺方案除了依靠大量的实践经验外,还应善于分析,必要时可辅以一些简单计算。

上述原则并不是一成不变的,对于某些特殊情况,则需要采取灵活可变的方案。如有的工件就必须先精加工后粗加工,才能保证其加工精度与质量。这些都有赖于编程者实际加工经验的不断积累与学习。

2 坐标系的设定

工件安装在卡盘上,机床坐标系与工件坐标系一般是不重合的。为了便于编程,必须首先设定工作坐标系,该坐标系与机床坐标系不重合。

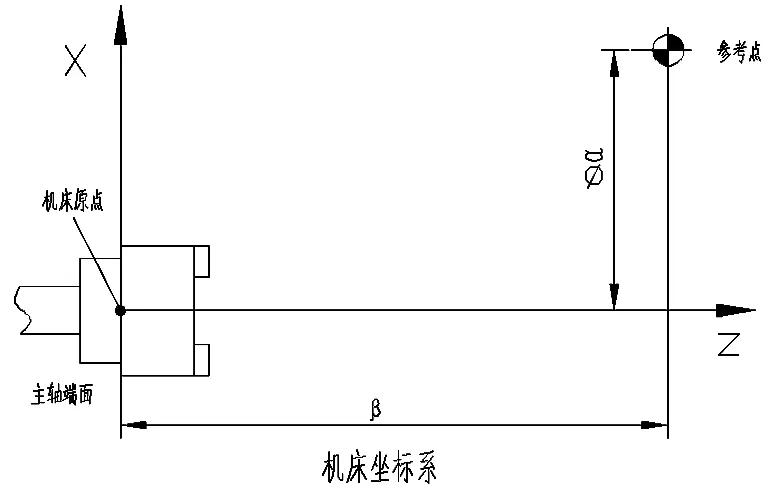

2.1 机床坐标系

数控车床开机时,必须先确定机床参考点,只有机床参考点确定以后,车刀移动有依据,否则,不仅编程无基准,还会发生碰撞事故。

图1 MJ-50数控机床的机床坐标系及机床参考点与机床原点的相对位置

机床参考点的位置由设置在机床X向,Z向滑板上的挡块通过行程开关来确定。当刀架返回机床参考点时,装在X向和Z向滑板上的两挡块分别压下对应的开关,向数控系统发出信号,停止滑板运动,即完成了返回机床参考点的操作。在机床通电之后,刀架返回参考点之前,不论刀架处于什么位置,此时CRT屏幕上显示的X,Z坐标值均为0。当完成了返回机床参考点的操作后,CRT屏幕上立即显示出刀架中心在机床坐标系中的坐标值,即建立机床坐标系。机床参考点在以下三种情况下必须设定:

(1)机床关机以后重新接通电源开关;

(2)机床解除急停状态;

(3)机床解除超程报警信号。

在以上三种情况下,数控系统失去对机床参考点的记忆,以此必须进行返回机床参考点的操作。

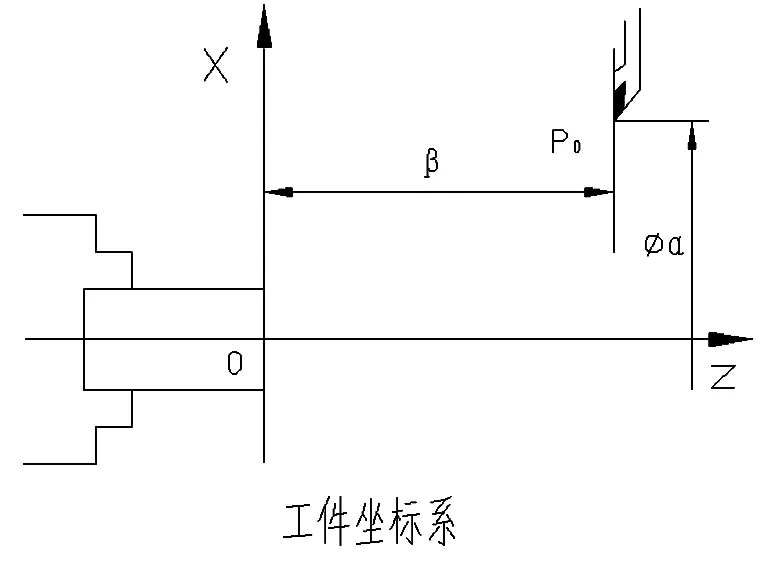

2.2 工作坐标系的设定

当采用绝对值编程时,必须首先设定工作坐标系,该坐标系与机床坐标系不重合。

工作坐标系是用于确定工件几何图形上各几何要素的位置而建立的坐标系,是在编程时使用的,工作坐标系的原点就是工作原点,是人为设置的。数控车床工作原点一般设在主轴中心线与工件左端面或右端面的交点处。

2.3 确定刀具起始点的坐标值

工件坐标系设定后,CRT屏幕上显示的是车刀刀尖相对于工件原点的坐标系。编程时,工件各尺寸的坐标值是相对于工件原点而言的,因此,数控车床的工件原点又是程序原点。

图2 刀具起始点的坐标值

3 编程中细节问题处理

3.1 注意G04的合理使用

G04为暂停指令,其作用是刀具在一个指令的时间内暂停止加工。该指令由于不做实际的切削运动,常常被忽略。但它在对于保证加工精度及在切槽、钻孔改变运动等方面都有很好的好处,常用于以下几种情况:

(1)切槽、钻孔时为了保证槽底、孔底的尺寸及粗糙度应设置G04命令。

(2)当运行方向改变较大时,应在该改变运行方向指令间设置G04命令。

(3)当运行速度变化很大时应在其运行指令改变时设置 G04命令。

(4)利用G04进行断削处理,根据粗加工的切削要求,可对以连续运动轨迹进行分段加工安排,每相邻加工段中间用G04指令将其隔开。加工时,刀具每进给一段后,即安排所设定较短的延时时间(0.5秒)实施暂停,紧接着在进给一段,直至加工结束。其分段数的多少,视断削要求而定,当断削不够理想时,要增加分段数。

3.2 粗精加工分开编程

为了提高零件的精度并保证生产效率,车削工件轮廓的最后一刀,通常由精车刀来连续加工完成,因此,粗精加工应分开编程。并且,刀具的进、退位置要考虑妥当,尽量不要在连续的轮廓中切入切出或换刀及停顿,以免因切削力的突然变化而造成弹性变形,致使光滑连接的轮廓上产生划伤、形状突变或滞留刀痕等疵病。

编程时常取零件要求尺寸的中值作为编程尺寸依据。如果遇到比机床所规定的最小编程单位还要小的数值时,应尽量向其最大实体尺寸靠拢并圆整。如图纸尺寸为Ø80+0.026则编程时写X80.013。编程时尽量符合各点重合的原则。也就是说,编程的原点要和设计的基准、对刀点的位置尽量重合起来,减少由于基准不重合所带来的加工误差。在很多情况下,若图样上的尺寸基准与编程所需要的尺寸基准不一致,故应首先将图样上的各个基准尺寸换算为编程坐标系中的尺寸。当需要掌握控制某些重要尺寸的允许变动量时,还要通过尺寸链解算才能得到,然后才可进行下一步编程工作。

巧利用切断刀倒角。对切断面带较小倒角的零件,在批量车削加工中比较普遍,为了便于切断并避免掉头倒角,可巧利用切断刀同时完成车倒角和切断两个工序,效果较好。同时切刀有两个刀尖,在编程中要注意使用哪个刀尖及刀宽问题,防止对刀加工时出错。

总之,数控车床的编程总原则是先粗后精、先进后远、先内后外、程序段最少、走刀路线最短,这就要求我们在编程时,特别注意理论联系实际,并在大量的实践中,对所学的知识进行验证或修正,做到编制的程序最实用。

4 结语

掌握数控编程基本方法并在此基础上有更大的提高,必须进行大量的编程练习和实际操作,在实践中积累丰富的经验。编程前,要做大量的准备工作,如:了解数控机床的性能和规格;熟悉数控系统的功能及操作;加强工艺、刀具和夹具知识的学习,掌握工艺编制技术,合理选择刀具、夹具及切削用量等,将工艺等知识融入程序,提高程序的质量;养成良好的编程习惯和风格,如程序中要使用程序段号、字与字之间要有空格、多写注释语句等,使程序清晰,便于阅读和修改;编程时尽量使用分支语句、主程序及宏功能指令,以减少主程序的长度。

[1]全国数控培训网络天津分中心编.数控编程.北京:机械工业出版社,2006.

[2]劳动和社会保障部教材办公室编.数控车床操作与编程.北京:中国劳动社会保障出版社.2004.