1,1,2-三氯乙烷生产工艺设计体会

王海波 黄 斌 刘云龙 游 薇

(江西师范大学化学化工学院,江西 南昌 330022)

一、前言

1,1,2-三氯乙烷作为基础有机化工原料,其在医药、农药、精细化工行业有着广泛的用途。

1,1,2-三氯乙烷生产工艺主要有氯乙烯氯化法和二氯乙烷氯化法。二氯乙烷氯化法国内研究甚少。氯乙烯氯化法操作条件相对温和,工艺过程比较成熟,目前国内的生产厂家都采用这条路线,该法氯化以鼓泡塔反应器为主。但生产过程中,由于气液两相接触面较小,局部氯浓度过高,使得反应单程收率和选择性较低,

针对1,1,2-三氯乙烷生产存在的问题,我们采用新的连续反应精馏法替代传统的氯化法生产1,1,2-三氯乙烷,该法采用的新技术能较好的提高反应的选择性和单程收率。

二、1,1,2-三氯乙烷合成工艺设计

1、工艺简介

(1)氯化反应

原料氯气由氯气钢瓶进入汽化器进行汽化,汽化后先进入氯气缓冲罐,原料氯乙烯通过高位槽,进入汽化器进行汽化,两原料汽化后均由流量计控制流量分别由塔底进入反应塔,控制反应温度不高于80℃。

(2)水洗、蒸镏

塔内料液经冷凝回收后进行进行中和、水洗、分层,得到1,1,2-三氯乙烷粗品。将三氯乙烷粗品进行蒸馏即得三氯乙烷成品。整个生产过程中的尾气均进入尾气吸收塔,用碱液吸收。

2、反应原理

CH2=CHCl+Cl2→Cl2CHCH2Cl

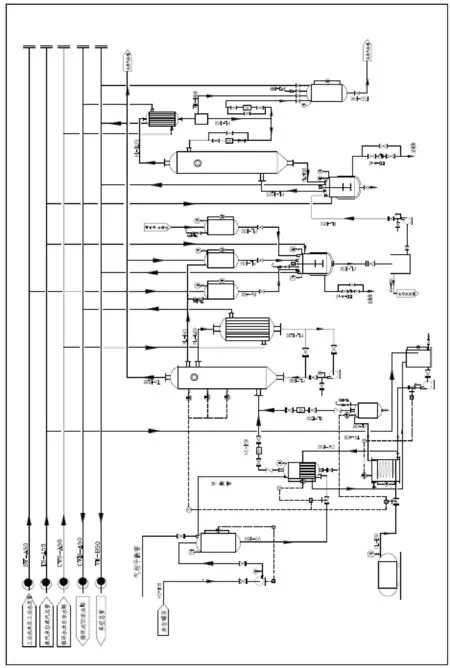

3、工艺流程设计

详见附图。

三、自控技术方案设计

1、控制系统设计要求

氯乙烯与氯气反应过程是放热反应,反应过程中如果反应速度过快,物料配比不当,造成反应速度加剧,热量不能及时导出引发事故。

根据氯化工艺控制要求,应重点监控:氯汽化器温度、压力,氯化反应温度和压力;原料进料流量。这就要求自控系统必须具备温度和压力的报警和联锁;反应物料的比例控制和联锁。

为达到工艺需求,我们对生产过程采用集中显示、监控、报警和连锁;主要包括:PLC系统系统和安全排放设施。

2、自控系统设计情况

氯乙烯与氯气反应控制通过一套独立的PLC系统,PLC安全仪表系统安全等级为SIL2,现场参数通过变送器传送至PLC系统,用于监视生产装置的运行状况,实现生产装置及场所的主要工艺参数(如温度、压力、流量、液位等)进行检测、记录、报警、联锁。

自控设计的主要控制系统有:①加热蒸汽与塔釜、塔顶温度自控系统。②反应温度与冷却水、与进料阀自动控制。③精馏塔冷凝器冷冻水流量控制系统。④精馏塔冷凝器温度控制系统。⑤各反应釜温度控制系统。⑥氯化系统,温度、压力与氯阀门自动联锁。

联锁保护功能:在三氯乙烷生产过程中的氯化过程。在氯乙烯的储罐上设有安全联锁:一旦储罐内压力过高(达到高限值)系统自动报警、旁路阀打开,泄压至尾气吸收工艺。

在氯化塔内温度通过调节蒸发器加热热水温度、流量实现;氯化塔内的温度与与氯乙烯和氯气进料阀门联锁,温度达到高限时,关闭切断氯乙烯和氯气进料阀门。

3、效果评价

工艺控制系统采用PLC控制系统,作为生产核心控制单元。同时配备在线式UPS电源,为保证系统的可靠连续运行提供了有力保障。

整个生产过程的主要和重要的参数集中到控制室进行集中显示、控制。

四、结论

采用PLC系统控制1,1,2-三氯乙烷的生产,对生产装置及场所的主要工艺参数(如温度、压力、流量、液位等)进行检测、记录、报警、联锁。能够监视生产装置的运行状况,对出现的异常工况迅速进行处理,完成安全保护功能。使生产过程能够安全有效的进行。

图 工艺流程设计

[1]陆林军,刘强强,氯乙烯氯化法制备1,1,2-三氯乙烷工艺过程研究[J],上海化工,2008(08).

[2]李杰,赵若冬,利用烯烃混和废气制取1,1,2-三氯乙烷[J],辽宁化工,2005(03).

[3]黄恩才,许自强,王书华,塔式法合成1,l,2-三氯乙烷的研究[J],化学反应工程与工艺,1988(12).

[4]吴化冰,袁向前,宋宏宇,1,2-二氯乙烷反应精馏制备1,1,2-三氯乙烷[J],化学反应工程与工艺,2008(08).

[5]俞娟,1,2-二氯乙烷氯化制备1,1,2-三氯乙烷工艺过程研究,华东理工大学硕士学位论文,2000.

[6]王越,1,1,2-三氯乙院气相催化裂解制备,华东理工大学硕士毕业论文,2012(12).

[7]氯气安全规程,GB11984-2008,国家安全生产监督管理总局.

[8]液氯使用安全技术要求,AQ3014-2008,国家安全生产监督管理总局.

[9]氯乙烯安全技术规程,GB14544-1993,国家技术监督局.