高压补燃液氧/煤油发动机弹性金属密封技术探讨

雷 征,刘志让,陈建华,付 平

(1.西安航天动力研究所,陕西西安710100;2.航天推进技术研究院,陕西西安710100)

0 引言

液体火箭发动机上的密封结构必须满足在工作条件下密封无泄漏、结构可靠、质量小、装卸方便、制造成本低、互换性好和能够多次使用等要求[1]。同时,在整个任务周期内,发动机上的密封结构还应始终保持高可靠、零泄漏、不失效的良好工作状态。一旦发生密封失效,就会因泄漏造成比冲损失,引起发动机性能降低,同时还伴随着火和爆炸的危险[2-3]。因此,在发动机总装设计中必须重视管路密封技术的研究。

1 200 kN高压补燃液氧/煤油火箭发动机是为我国新一代运载火箭研制的高性能发动机,采用了先进的补燃循环技术。发动机以液氧/煤油为工质,工作环境覆盖了高压、低温和富氧燃气。工作状态下,发动机燃烧室室压高达18 MPa,管路系统最高压力60 MPa,温度-180~400℃,工作条件恶劣,密封条件苛刻。通过在静密封中引入Э形密封、K形密封、碟形密封及软金属密封结构,成功解决了低温液氧管路和富氧燃气管路的密封难题。

高压补燃发动机中的弹性金属密封结构在设计、加工、装配过程中涉及多项技术要点。为保障密封效果和提高密封可靠性,需要从结构设计、材料选择、预紧载荷及加工工艺等方面进行严格控制。

1 弹性金属密封的弹塑性密封机理

机加工得到的密封面是粗糙表面,有一定程度的微观凸峰和凹谷[4],如图1所示。

图1 密封面微观形貌Fig.1 Microstructure of sealing surface

从微观角度出发,考虑材料的弹塑性变形过程,阐述了弹性金属密封的微观密封机理。

1.1 装配状态

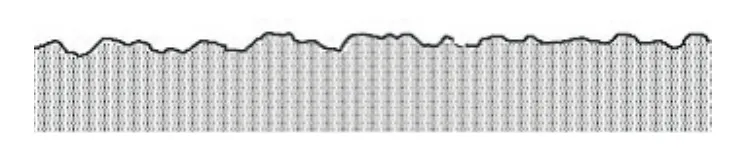

图2所示为密封接触面弹塑性密封过程[5-6]。

开始预紧时,密封环与紧固件的密封面实现初始接触,并产生一定的压紧应力。从表观上看,密封环与紧固件的表面已经紧密贴合,具备了一定的密封能力,但由于密封面存在一定的表面粗糙度,实际上接触只发生在一些凸峰处,接触面大部分仍处于分离状态,如图2(a)所示。

随着预紧载荷的增大,密封上已经接触的凸峰处应力迅速增加,局部发生屈服,材料产生塑性流动,开始填补密封表面的凹凸不平。需要注意的是,此时密封面大部分仍然没有发生接触,间隙较大,只是在局部形成了初始密封,如图2(b)所示。

当预紧载荷继续增加时,密封面上发生塑性变形的材料开始硬化,应力增加甚微。同时,接触面积迅速增大,密封面间的凸峰和凹谷相互穿插、嵌合,微观间隙逐渐减小直至密封面吻合,进入正常密封阶段,如图2(c)所示。

形成正常密封后,预紧过程仍未结束。在预紧载荷作用下,密封面上塑性变形区域扩展,结构整体弹性变形增大,具备了一定的回弹能力。

图2 密封接触面弹塑性密封过程Fig.2 Elastic-plastic sealing process on contact surface

1.2 工作状态

在工作状态下,介质的压力作用使密封接触面出现分离趋势,密封接触面上的压紧应力开始减小。在这种趋势下,密封结构中的回弹力逐渐减小,用以补偿介质压力引起的密封接触面之间的轴向位移。

由于密封表面应力分布的不均匀性,装配状态下密封面上受力较小的凸峰和凹谷处仍处于弹性状态。进入工作状态后,这部分弹性变形将会随着密封面上压紧应力的减小而恢复,一部分微观间隙会重新出现,有可能产生泄漏。

2 低温液体火箭发动机弹性金属密封发展历程

弹性金属密封的应用历史可追溯到第二次世界大战之前,当时金属平垫密封已经在可拆卸密封装置中被广泛使用,但是由于金属平垫密封等强制型密封结构的回弹能力有限,不适用于深冷、高温、高压、振动等特殊密封环境,后来出现了自紧式弹性金属密封,并迅速在航空航天领域获得了成功应用。

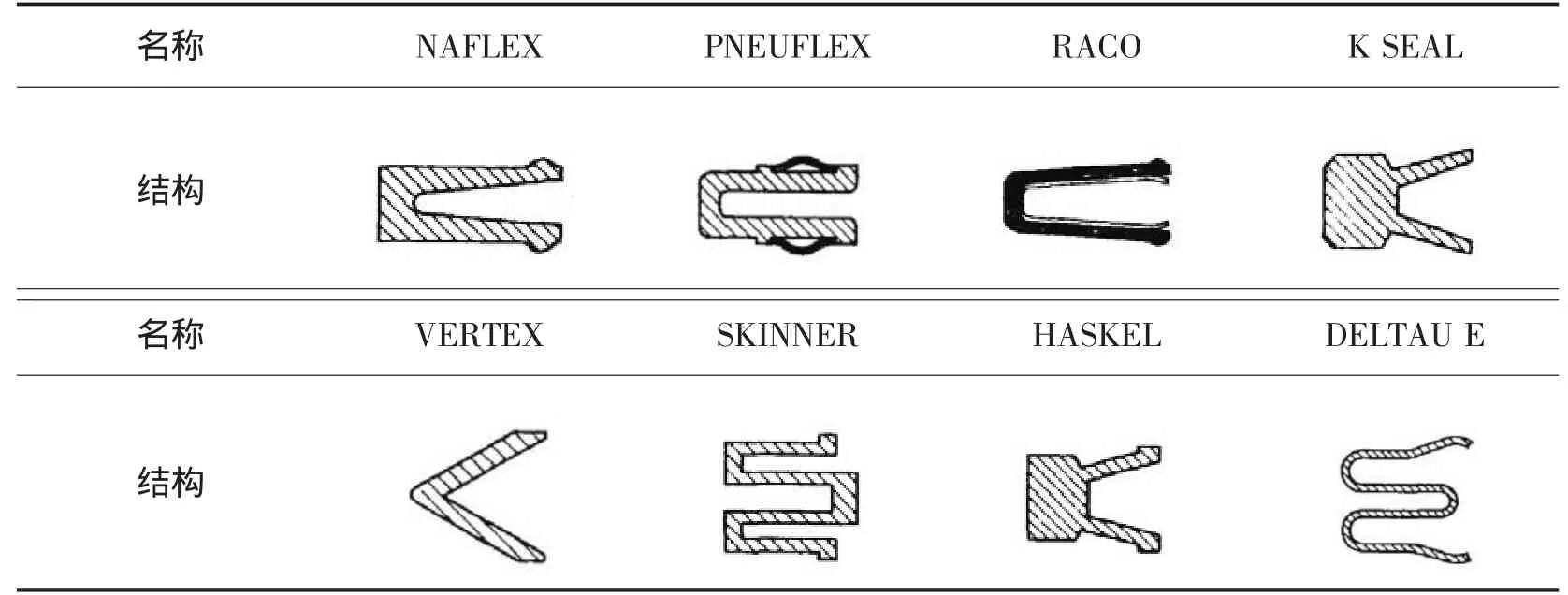

20世纪60年代,美国在大量试验的基础上研发了形式多样的弹性金属密封结构,如表1所示。表中的几种密封结构均为自紧式密封,适用于-252~527℃的密封环境,与LOX及N2O4相容性好,密封结构紧凑,配套螺栓法兰结构质量小,并且具有一定的轴向位移补偿作用。

表1 美国低温液体火箭发动机中的弹性金属密封Tab.1 EMSs in cryogenic rocket engines in America

由于这些弹性金属密封可靠性高,安装使用方便,在美国的低温液体火箭发动机静密封中被广泛使用。HASKEL,SKINNER,DELTAU E等弹性金属密封已成功应用于美国航天飞机主发动机(SSME) 管路密封[7],NAFLEX弹性金属密封则已成功应用于土星5和战神1运载火箭的推进剂贮箱密封及航天飞机的外挂贮箱密封[8-9]。

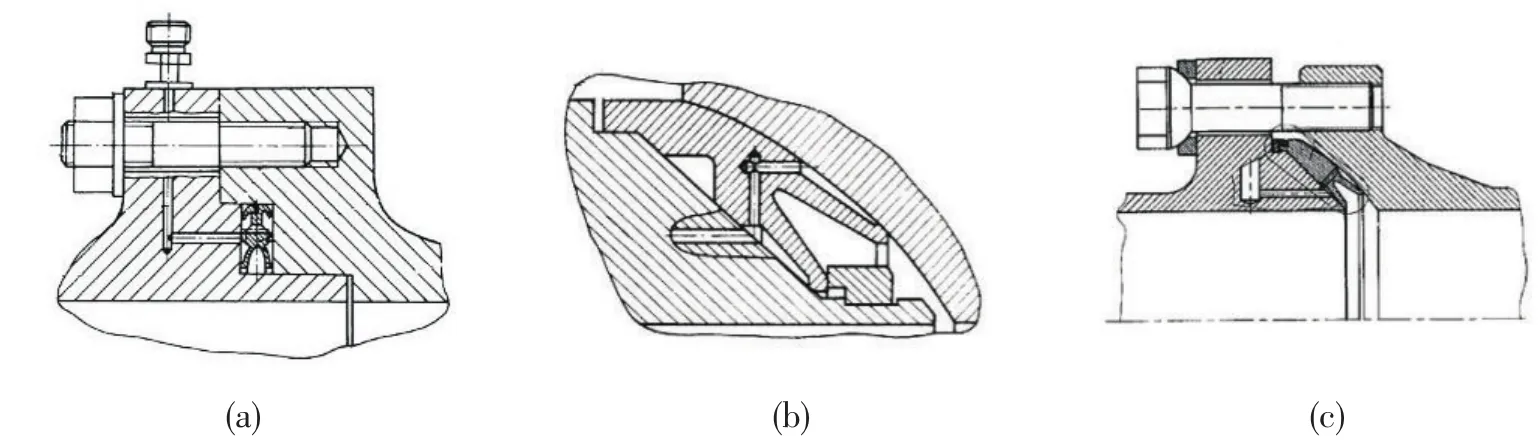

20世纪70年代前后,俄罗斯(前苏联)依托液氧/煤油发动机的研制,开发了大量弹性金属密封结构,并将其成功应用于多个型号的液氧/煤油火箭发动机管路密封。动力机械科研生产联合体于1975年开始研制的RD-120液氧/煤油火箭发动机在研制阶段单台发动机最多连续进行过11次试车,每次试车只需更换点火导管和进行局部气密性检查,不需要对发动机进行拆卸检查,重要原因之一就是采用了密封可靠性非常高的弹性金属密封结构。在后续RD-170,RD-180和RD-191等液氧/煤油火箭发动机的研制过程中,继续采用了大量弹性金属密封结构。在几十年的研发历程中,俄罗斯(前苏联)在弹性金属密封技术方面申请了大量专利,图3(a)~(c)所示为3种已申请专利的弹性金属密封结构[10-12]。

图3 俄罗斯(前苏联)液氧/煤油火箭发动机中的弹性金属密封Fig.3 EMSs in LOX/kerosene rocket engines in Russia

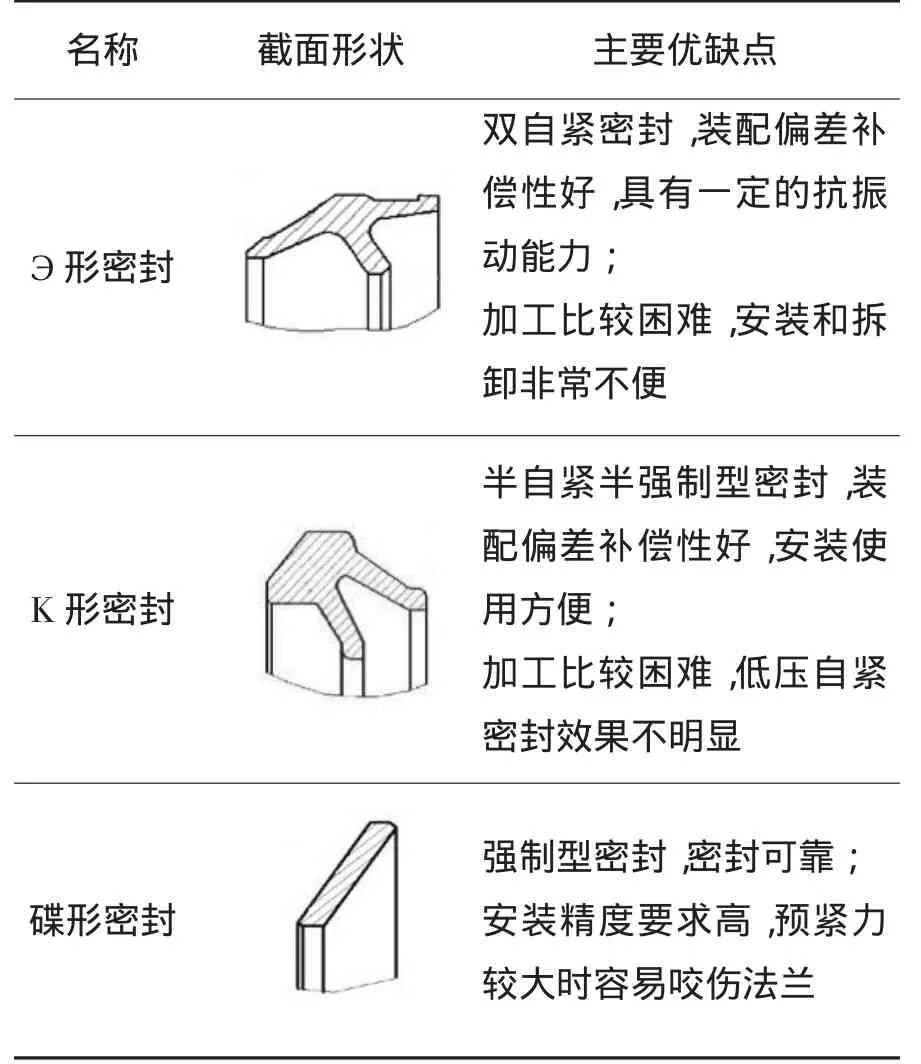

我国低温液体火箭发动机弹性金属密封技术的研究始于20世纪90年代,由西安航天动力研究所在国内率先开展。经过几十年的发展,目前已开发出了多种设计独特、形式新颖、特点突出、性能优良的弹性金属密封结构,包括Э形弹性金属密封、K形弹性金属密封和碟形弹性金属密封等,如表2所示[1]。这些弹性金属密封结构在高压补燃液氧/煤油火箭发动机管路密封中发挥了重要作用。

表2 我国高压补燃发动机中的特型金属密封Tab.2 Unique elastic metal seals(UEMS)in staged combustion engines in China

3 高压补燃发动机管路密封中的弹性金属密封

高压补燃发动机具有一次总装,多次试车的能力。发动机之所以能够达到如此高的可靠性,主要原因是在发动机液氧管路和燃气管路密封中采用了Э形密封、K形密封、碟形密封和软金属密封等新型弹性金属密封结构。这些弹性金属密封结构经过试验和发动机试车考核,表现出良好的密封性能、抗振性能和较高的可靠性,有效解决了发动机高压及高、低温带来的管路密封难题。

3.1 Э形密封

Э形弹性金属密封是一种双自紧式密封结构,因密封环截面形状类似俄文字母Э而得名。Э形环表面镀有软金属涂层,预紧时能够填补密封面上的凹凸不平,提高密封效果。Э形密封紧固件包含凹球面法兰、凸球面法兰和紧固螺栓等,具有一定的装配偏差补偿作用。这种密封结构通常用于高压补燃发动机中的大通径高压液氧管路密封。

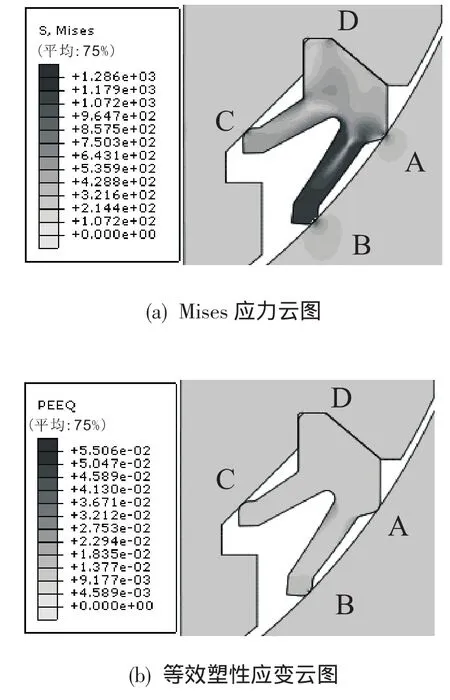

基于ABAQUS/Standard对Э形密封结构进行了非线性有限元仿真分析[13-14],得到了预紧状态下结构的Von-Mises应力云图和等效塑性应变云图,如图4所示。

结合仿真云图分析可知:

1)Э形密封采用了冗余设计,结构中共有4道密封面,内、外各2道。其中,A处为强制密封面;B,C,D三处为自紧密封面;C处密封面同时具备密封功能和装配定位功能。

2)Э形密封环分别与凸球面法兰和凹球面法兰形成线接触,产生一定的压紧应力。C处压紧应力和塑性变形最大;A处压紧应力居中,仅有微量塑性变形;B处和D处压紧应力最小,未出现塑性变形。

3) 在工作状态下,介质首先填充B和C之间的V形凹腔,产生压力自紧效应。如果C处密封失效,则介质进入C和D之间的凹腔,依靠B和D形成二次自紧密封。

图4 Э形密封Mises应力及等效塑性应变云图Fig.4 Mises stress and PEEQ distribution of Э-type seal

3.2 K形密封

K形弹性金属密封又称自紧式K形金属密封[15],是一种部分自紧式密封结构,通常由凸球面接头、凹球面接头、外套螺母、球面垫圈、挡圈以及K形密封环组成,多用于高压补燃发动机中的小直径低压液氧管路密封。

预紧状态下K形密封的Von-Mises应力云图和等效塑性应变云图如图5所示。

图5 K形密封应力及等效塑性应变云图Fig.5 Stress and PEEQ distribution of K-type seal

结合仿真云图分析可知:

1) K形密封结构中有4道密封面,内、外各两道,提高了密封效果。其中,B和C处为自紧密封面,A和D处为强制密封面,D处密封面同时具有装配定位功能。

2)预紧后K形密封环与凹接头和凸接头形成了4处接触。A处、B处和C处为线接触,D处为面接触。B处的压紧应力最大,产生了最大的塑性变形;C处压紧应力次之,塑性变形较小;A处压紧应力较小,只有微量塑性变形;D处压紧应力最小,仅有弹性变形。

3) 在装配状态下,当介质填充B和C之间的V形凹腔后,凹腔内壁面受到介质压力作用,产生一定的自紧密封效果。介质压力越大,自紧密封效果越明显。

3.3 碟形密封

碟形弹性金属密封是一种强制型密封,因其截面形状酷似碟形弹簧而得名。这种密封结构既能用于低温管路密封,也能用于高温管路密封,在高压补燃发动机液氧管路及燃气管路密封中取得了良好的使用效果。碟形金属密封紧固形式的选择一般遵循以下原则:管路直径较大时多采用螺栓-法兰连接,管径较小时则采用接管嘴-管接头-外套螺母连接。

预紧状态下碟形密封的仿真结果如图6所示。

图6 碟形密封Mises应力及等效塑性应变云图Fig.6 Mises stress and PEEQ distribution of dish-type seal

结合仿真云图分析可知:

1)碟形环内外两侧各存在一个倒角,倒角两侧各产生一道密封,因而密封结构中总共形成了4道强制密封面。

2)预紧力作用后,同时产生了轴向压紧应力和径向压紧应力。碟形密封环的4道密封面均产生塑性变形。

3) 由PEEQ云图可以发现,碟形环在预紧过程中发生了S形变形,整体塑性应变较大,使得密封环回弹能力降低。

3.4 软金属密封

软金属密封是一种强制型密封结构,通常由凹台阶接头、凸台阶接头和软金属垫片组成,通过外套螺母连接并压紧。这种密封结构温度适用范围较广、抗振性能好,可以在-182℃的低温和500℃的高温条件下正常工作,已成功应用于高压补燃发动机的高压气路和高压液路密封[16]。

预紧状态及工作状态下软金属密封的仿真结果如图7所示[17]。

图7 软金属密封应力云图[17]Fig.7 Stress distribution of soft metal seal[17]

结合仿真云图分析可知:

1)密封垫轴向压紧应力较大,在V槽附近区域也产生了接触作用,有效增加了接触面积。接触面积增加后,可以增大流体泄漏的沿程阻力,提高密封效果。

2) 软金属密封垫局部已经屈服,材料塑性流动后填充凹凸接头上的V形槽,在A、B处形成了两道强制密封面。

3) 凹、凸接头上配合面较长,在预紧过程中具有装配导向作用,可以防止由装配偏差引起的密封垫受力不均,消除装配因素对密封性能的影响。

4)预紧后软金属密封垫的塑性变形较大,回弹能力有限,不适用于高压、大直径管路密封。

4 高压补燃发动机弹性金属密封技术要点

高压补燃发动机弹性金属密封的设计、选材、加工制造和装配等涉及许多技术要点,这里主要从密封结构设计、密封材料选择、加工工艺和预紧力控制等方面进行探讨。

4.1 密封结构设计

一般要求高压补燃发动机中的弹性金属密封在整个任务周期内密封可靠,并且能够克服振动、热载荷、内压载荷等的影响。因此,在进行密封结构设计时,应当考虑紧固形式的选取、结构强度、结构刚度、密封性能和介质压力的影响等方面的问题[3]。

4.1.1 紧固形式选择

螺栓-法兰连接和外套螺母-凹凸接头连接是高压补燃发动机弹性金属密封结构采用的两种典型紧固形式。一般地,管径和预紧力较大时多采用螺栓-法兰连接,管径和预紧力较小时多采用外套螺母-凹凸接头连接。

4.1.2 结构强度问题

首先应根据密封要求确定预紧载荷的大小,然后校核分析螺栓和法兰强度,并对密封结构进行相应改进,使其满足结构强度要求。发动机工作时的热环境容易使螺栓屈服,因此螺栓安全系数要相对较高,一般取螺栓安全系数ns≥4。另外,紧固件应尽量选用球面支承面螺栓、球面支承面螺母和球面垫圈,以减小装配偏斜后螺栓所受的弯曲应力。

4.1.3 结构刚度问题

发动机工作过程中,弹性金属密封结构要能承受热载荷和外力载荷等附加载荷的作用,避免法兰发生变形和挠曲。解决弯曲变形的方法是通过合理的设计计算与分析确定合适的法兰厚度及螺栓数量。解决挠曲问题的思路有两种:一是提高法兰刚度;二是采用高弹性密封元件。当采用高弹性密封元件时,允许法兰出现一定程度的挠曲。

4.1.4 密封性能问题

在装配状态和工作状态下,应当保证密封接触面具有足够的密封比压和密封接触面积,确保在整个任务周期内密封无泄漏或泄漏量在允许的范围内。

4.1.5 介质压力的影响

介质压力是一种分离载荷,会明显削弱密封效果。在结构设计中要充分利用介质的压力作用,将密封结构设计成压力自紧式,使其能够在一定范围内根据密封环境的变化进行自动补偿,保证密封面上始终具有足够的密封比压和密封接触面积。

4.2 结构材料选择

高压补燃发动机中的弹性金属密封结构工作在高压、高温或深冷的氧化性密封环境,在选择结构材料时要进行特殊考虑[3]。

1) 要考虑密封环境的温度、压力和密封介质的物化特性,所选材料必须与密封介质具有良好的相容性。比如用于高温富氧燃气路的材料,必须具有良好的耐高温、抗氧化及抗腐蚀性能。

2) 要考虑材料的硬度、强度、弹塑性和冲击韧性等。例如密封结构中的紧固件要选用高屈强比材料,并且要求螺栓硬度通常要比螺母高30 HB。

3) 密封结构材料尽量选用低线膨胀系数的高强不锈钢或高温合金,例如燃气管路某处使用的GH3044高温合金,在20~400℃的平均热膨胀系数为1.31×10-6/℃。同时,要求紧固件和密封环的线膨胀系数不能相差太大[18]。

4) 对于有软金属镀层的弹性金属密封环,需要在基体材料和镀层材料的选择上进行综合考虑。基体材料一般要求具有较低的热膨胀系数、良好的抗蠕变及抗应力松弛性能,常选用普通不锈钢、高强不锈钢和高温合金。例如,在高温燃气管路,使用了GH3044等高温合金材料;在低温液氧管路,使用了多种高强不锈钢材料。镀层材料通常要有较高的线膨胀系数以及良好的延展性、抗腐蚀性、耐温性能,同时要与密封介质相容,多选用金、银、铜、镍、铟、铅、锡等材料[19]。需要注意的是,铜镀层的稳定性较差,一般用作底镀层;银镀层的稳定性好,多用作功能性镀层。总镀层厚度一般控制在20~80 mm。

4.3 预紧载荷控制

在高压补燃发动机装配过程中,曾经出现过螺栓弯曲和法兰压溃等问题,螺栓屈服现象也时有发生。分析发现,这些问题主要是由于预紧载荷误差过大以及载荷施加方式不当所致。因此,需要对载荷的大小和载荷施加的均匀度进行控制。

4.3.1 载荷大小控制

正确测定结构中摩擦系数的大小是控制预紧载荷大小的关键。一般地,预紧过程中所施加的拧紧力矩有约90%被摩擦力所消耗(螺栓头下的摩擦力占50%,螺纹副的摩擦力占40%),只有10%左右被转换为轴向夹紧力[19],摩擦系数的大小直接决定拧紧力矩转换为轴向力的百分比。在实际应用中,要避免螺纹副中含有杂质或出现磕碰,同时采取润滑措施,减小结构中的消极摩擦。

合理的预紧方法是控制载荷预紧载荷大小的重要环节。当前发动机装配中采用的扭矩控制法偏差较大,高达±50%左右,远远超过了±10%的预紧力偏差控制要求。建议采用扭矩-转角控制法或屈服点控制法,可分别将预紧力偏差控制在±15%及±8%以内。

另外,应当定期校核拧紧工具的精度,在装配过程中避免紧固件的重复使用,等等,都有益于预紧载荷大小的控制。

4.3.2 载荷均匀度控制

采用小直径的高强度螺栓,可减小螺栓间距,使预紧力分布更加均匀。预紧时采取固定螺母、旋动螺栓头的方法可避免螺栓弯曲引起的载荷分布不均,使预紧效果更好。预紧过程中采用“三角拧紧法”比“对角拧紧法”效果更好,可以使作用在密封环上的压紧应力更均匀。

4.4 加工制造工艺

弹性金属密封结构通常要经过机加工、研磨、清洗、热处理、电镀和退火处理等工序。在选择加工工艺时,必须保证加工出来的密封件几何尺寸均匀一致,法兰表面加工光洁,密封接触面不能有加工台阶、刀具碰伤、划痕、材料裂纹和凹坑等缺陷[2]。目前常用的机加工方法有机械旋压法和机械切削法两种。旋压法加工出来的密封件具有最佳晶粒方向,承压能力强,加工效率高、成本低,适合于批量生产。机械切削法在加工过程中的不连续性会导致材料横向应力增大,并且会带来应力集中问题,密封件在高压下易发生应力腐蚀[20]。

在密封结构的加工及制造过程中,需要特别注意以下问题:

1) 紧固件表面粗糙度一般控制在1.6 μm左右,有时甚至要求不低于0.4~0.8 μm,需采用专门的成形刀具。

2) 在热处理过程中,螺栓、螺母要采用不同的热处理工艺,使其具有不同的硬度,防止装配过程中出现咬死或胶合。

3) 软金属镀层的粘附性要好,防止在装配过程中出现掉渣或脱落。

4) 严格控制软金属镀层厚度,尤其是密封面处的镀层厚度。

5 结束语

弹性金属密封技术是高压补燃发动机管路密封中的一项关键技术。在发动机静密封中应用Э形密封、K形密封、碟形密封和软金属密封等设计独特、形式新颖、特点突出、性能优良的弹性金属密封之后,成功解决了发动机低温液氧管路及高温燃气管路的密封难题,提高了发动机的可靠性。

从当前的理论研究及工程应用现状来看,高压补燃发动机弹性金属密封技术研究中仍然存在许多迫切需要解决的问题。例如,对于预紧力的量化控制研究亟待开展,对于密封过程和密封机理的认识需要继续深入,等等。鉴于条件和资源的限制,建议首先开展下述研究工作:

1) 加强弹性金属密封的基础理论研究。弹塑性密封机理仅从材料弹塑性变形角度阐释了密封机理,不能完整地描述密封作用过程,有待进一步发展和完善。密封性能评价机制尚不成熟,没有准确、系统、可靠的密封判据,需要进一步研究探索。

2)完善弹性金属密封的结构设计方法。传统的经验性设计方法效率偏低,结构优化改进周期长,研发成本高,不利于新型弹性金属密封结构的开发。目前亟需发展“设计-分析-优化”的一体化设计方案,以提高产品优化设计效率,缩短研制周期,降低研发成本。

3) 开展弹性金属密封的预紧力偏差设计研究。当前工程中采用的预紧力计算方法过于简单,预紧力偏差设计所需要的密封比压、摩擦系数等基础数据严重匮乏,需要开展专项试验研究工作,针对不同材料及密封结构建立全面、准确、可靠的预紧力偏差设计数据库。

[1]张贵田.高压补燃液氧煤油发动机[M].北京:国防工业出版社,2005.

[2]休泽尔.液体火箭发动机现代工程设计[M].朱宁昌,译.北京:中国宇航出版社.2004.

[3]朱宁昌,刘国球.液体火箭发动机设计[M].北京:宇航出版社,1994.

[4]刘国球,任汉芬,朱宁昌,等.液体火箭发动机原理[M].北京:宇航出版社,1993.

[5]冯秀,顾伯勤,孙见君,等.金属垫片密封机制研究[J].润滑与密封,2007,32(10):97-99.

[6]陆锋,宋丽蓉.法兰与金属垫片密封表面接触分形模型[J].南京工程学院学报:自然科学版,2008,6(2):26-31.

[7]GOOCH B.A unique metal to metal seal for space joints,670566[R].USA:Clumbus Lab,1967.

[8]DAWN R P,ROBERT J W.Seal analysis for the Ares-I upper stage fuel tank manhole covers,AIAA2010-2783[R].USA:AIAA,2010.

[9]DAWN R P,ROBERT J W.Seal joint analysis and design for the Ares-I upper stage LOX tank,AIAA2011-1721[R].USA:AIAA,2011.

[10]ГОРБАЧЕВ А И,ГРОМЫКО Б М,МАТВЕЕВ Е М,et al.Разъемное неподвижное уплотнительное устройство:SU,SU1499031A1[P].1989-07-08.

[11]ГОРБАЧЕВ А И,ГРОМЫКО Б М,ЕВГРАФОВ В М,etal.Разъемноенеподвижноеуплотнительноеустройство:SU,SU1499032A2[P].1989-08-07.

[12]ГРОМЫКО Б М,МАТВЕЕВ Е М,МИТЮКОВ Ю В,et al.Разъемное неподвижное уплотнительное устройство:RU,RU2159373С1[P].2000-11-20.

[13]ZIENKIEWICZ O C,TAYLOR R L.有限元方法,固体力学(第二卷)[M].5版.庄茁,岑松,译.北京:清华大学出版社,2006.

[14]庄茁,由小川,廖剑晖,等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[15]赵剑,谭永华,陈建华,等.自紧式K形金属密封组件密封特性研究[J].火箭推进,2013,39(6):35-41.

[16]杜天恩.高压液体火箭发动机新结构密封[J].推进技术,2000,21(4):16-19.

[17]黄其殷,白旭东,李妙婷.软金属密封结构密封性能数值仿真研究[J].火箭推进,2012,38(3):27-33.

[18]加洪.液体火箭发动机结构设计[M].任汉芬,译.北京:宇航出版社,1992.

[19]山本晃.螺纹连接的理论与计算[M].郭可谦,译.上海:上海科学技术文献出版社,1984.

[20]范平章.航天飞机金属静密封技术和制造工艺[J].航天工艺,1999(2):11-16.