连铸浊环水系统微生物控制技术优化

董恩氚,段建峰,俞 琴,肖兰芳,周文俊

(1.湖北海力环保科技有限公司,湖北武汉430074;2.武汉钢铁股份能源动力公司,湖北武汉430083)

供排水

连铸浊环水系统微生物控制技术优化

董恩氚1,段建峰2,俞 琴2,肖兰芳2,周文俊1

(1.湖北海力环保科技有限公司,湖北武汉430074;2.武汉钢铁股份能源动力公司,湖北武汉430083)

针对武钢一炼钢连铸浊环水系统菌藻微生物滋生严重的状况,结合其工艺条件和水质特点提出了“热水池处以杀菌剥离为主、冷水池处以杀菌抑菌为主”的二次杀菌技术优化方案。新的杀菌优化方案实施后不仅有效控制了该连铸浊环水系统的菌藻微生物的大量繁殖和生物粘泥的滋生,并且每年可节约杀菌剂成本约26%,同时也切实减少了喷嘴堵塞率,平均每个检修周期内孔径仅为0.51mm喷嘴的堵塞率下降至2%以下。

连铸浊环水;微生物控制;优化

1 前言

连铸浊环水主要来自炼钢二次冷却喷淋水系统。在生产过程中,二冷喷淋水与连铸坯直接接触,大量的氧化铁皮颗粒、金属粉尘及润滑油脂等杂质带入水中,极易粘合形成悬浮状油泥,为微生物的生长繁殖提供了丰富的营养源和栖息的载体,极易导致菌藻滋生并形成微生物粘泥[1]。

在连铸浊环水系统中,微生物粘泥的存在不仅会形成生物性腐蚀和污垢下腐蚀,而且会堵塞冷却塔填料进而影响换热效率,更是造成二冷喷淋水系统喷嘴堵塞的重要原因。科学合理地抑制微生物大量繁殖是连铸浊环水系统水质处理中的一项非常重要任务,也是防止喷嘴堵塞的主要措施之一[2]。

武钢一炼钢连铸浊环水系统是采用化学除油器处理工艺,目前在热水池处采用氧化性杀菌剂与非氧化性杀菌剂交替投加方式以控制菌藻微生物的滋生。

2 现状分析

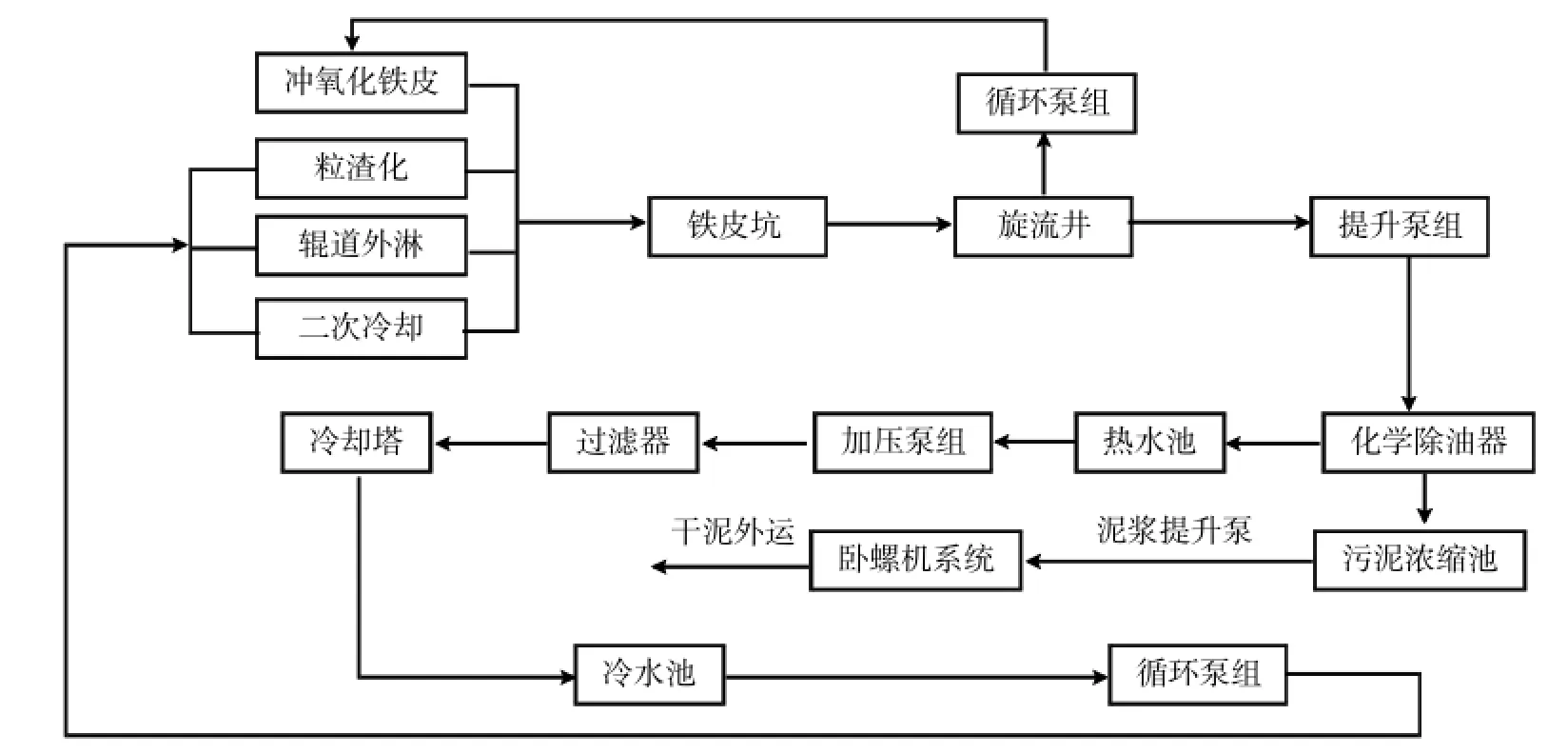

武钢一炼钢连铸浊环水系统设计循环水量为850 m3/h,系统保有水量为3000 m3。该系统采用化学除油器工艺对浊环水中分散油及乳化油进行强化絮凝沉降处理,分别设有絮凝剂、阻垢缓蚀剂及杀菌剂等水处理剂投加装置。其中采用氯锭与异噻唑啉酮两种杀菌剂交替投加方式,每周异噻唑啉酮冲击式投加1次,而氯锭冲击式投加4次,加药点均设在热水池处。其系统工艺流程见图1。

由于该系统频繁漏进液压油(其主要成份为水一乙二醇),以2013年6月份为例,有记录统计表明,该系统漏进油量已达到了4500 kg。而水一乙二醇为水溶性好的有机物,很难通过强化絮凝沉降作用予以去除,致使循环水中COD值频频偏高,最高值超过了400 mg/L,促使了菌藻等微生物的大量滋生,循环水中余氯值几乎为0 mg/L,使得当月循环水中细菌总数均在2伊106个/mL以上,超标严重。

图1 武钢一炼钢连铸浊环水系统工艺流程示意图

并且菌藻的大量繁殖也形成了生物粘泥,造成污垢下腐蚀和生物性腐蚀[3],在2013年4月份监测试片(见图2)腐蚀速率达到了0.362 mm/a,试片表面附着有红棕色腐蚀产物,并多处带有暗绿色菌藻粘泥,有明显腥味。经分离培养实验得出,腐蚀产物中含有大量嗜油性异养菌、硫酸盐还原菌及铁细菌等。该连铸浊环水系统存在严重的生物性腐蚀及污垢下腐蚀。

图2 监测试片外观

同时,在冷却塔接水盘过滤网上也发现有大量生物粘泥附着。更为严重的是,生物粘泥的滋生已成为喷嘴频繁堵塞的一个重要原因,尤其是生产82B品种钢时,需选用TG0.6喷嘴,其喷嘴实际孔径仅为0.51 mm,导致每个浇次必须停机更换喷嘴,且每一次喷嘴的更换个数都在15个以上,82B钢生产几乎不能连续进行。经化学分析,喷嘴堵塞物主要成份如下:

铁氧化物(以Fe2O3计):47.64%

CaO:8.43%

MgO:1.04%

P2O5:0.95%

酸不溶物:3.62%

灼烧减量(550益):34.86%

从上述分析结果不难看出,该系统的喷嘴堵塞物主要成分除了锈蚀物外,还含有大量有机物组分。并且新鲜的喷嘴堵塞物散发出鱼腥味,生物性特征明显。

综上所述,武钢一炼钢连铸浊环水系统采用现有杀菌技术未能有效控制菌藻微生物的大量滋生,特别是在系统漏进液压油等有机污染物时菌藻滋生严重,进而引发与微生物有关的系统管道及设备的腐蚀、喷嘴的粘泥堵塞等系列问题[4]。因此为了保障连铸生产的正常进行,提高生产效率和产品质量,需对该连铸浊环水系统微生物控制技术进行优化。

3 优化措施

从武钢一炼钢连铸浊环水系统工艺特点及现场加药情况来看,该系统菌藻大量繁殖及生物粘泥滋生的主要原因在于:

(1)该系统频繁漏进液压油(其主要成份为水一乙二醇),水溶性好,难以通过强化絮凝沉降作用予以去除,使得循环水中COD值偏高,为微生物的生长提供了良好的营养源,促使菌藻大量繁殖与生物粘泥滋生。

(2)现有氧化性杀菌剂投加点设在热水池处,一旦化学除油器出水水质异常时往往会导致热水池处悬浮物含量及COD值偏高,这不仅使得热水池处微生物繁殖旺盛,也将增加了HL-502氧化性杀菌剂与热水池中有机悬浮物的接触几率,并发生氧化还原作用,消耗部分氧化性杀菌剂,导致循环水中余氯值偏低,难以达到杀菌灭藻所要求的浓度范围[5]。

(3)氧化性杀菌剂与非氧化性杀菌剂投加点设在同一位置,而且氧化性杀菌剂投加频次高,易引起氧化性杀菌剂与非氧化性杀菌剂发生相消反应,影响药剂的杀菌效果[6]。

(4)在生物粘泥滋生旺盛的连铸浊环水系统中,选用单一异噻唑啉酮作为非氧化性杀菌剂并不合理,缺乏有效的粘泥剥离作用[6]。

因此,我们提出“热水池处以杀菌剥离为主、冷水池处以杀菌抑菌为主”的二次杀菌技术优化方案。

3.1 杀菌剥离优化解决措施

在该连铸浊环水系统热水池处投加兼有广谱杀菌与分散渗透作用的HL-503A非氧化性复合型杀菌剂,将系统内(特别是化学除油器)滋生的微生物粘泥剥离下来并经过滤器截留过滤掉,最后通过反洗方式排出系统内。

HL-503A非氧化性杀菌剂主要以异噻唑啉酮、渗透剂和分散剂为主要成分,相对于单一的异噻唑啉酮杀菌剂来说,本品协同作用显著,具有更强的广谱杀菌能力,能快速渗入菌藻细胞核内起到杀灭作用,并能渗透进入生物粘泥附着层彻底瓦解界面吸附作用,从而起到良好的生物粘泥剥离分散效果[6]。

本品投加点设在热水池进水口处,每周冲击式投加一次,按照系统保有水量计,其投加浓度为80~ 100 mg/L。

3.2 杀菌抑菌技术优化措施

在冷水池处采用带孔吊篮方式将HL-502杀菌剂(其主要成分为三氯异氰尿酸,锭状)浸入池水中,让其平稳而缓慢释放出来有效氯,以期较长时间内能维持一定的余氯值范围,并避免一般氧化性杀菌剂冲击式投加时可能带来的悬浮物浓度突然升高等不利影响。

此前HL-502杀菌剂是在热水池处投加,而热水池设在化学除油器之后而过滤器之前,化学除油器出水直接进入热水池。一旦除油器强化絮凝沉降效果不佳或出现漏油等异常情况时往往会导致热水池处悬浮物含量及COD值偏高,使得热水池处循环水处于还原性体系,势必会与HL-502杀菌剂发生氧化还原作用,消耗部分氧化性杀菌剂,导致循环水中余氯值偏离正常水平。

新杀菌优化方案中HL-502杀菌剂投加点设在冷水池吸水井吊篮处,这可大大减缓水中有机物对氧化性杀菌剂的干扰。HL-502杀菌剂的投加频率为每周一次性投加两次,与非氧化性杀菌剂交替投加,并按照系统保有水量计,其投加浓度为15~20 mg/ L。

4 效果

该二次杀菌技术优化方案于2013年6月初在武钢一炼钢连铸浊环水系统开始实施,至今已经稳定运行近一年时间。从现场运行的水质分析数据、试片监测结果及系统表观现象等多方面综合比较,该二次杀菌技术优化方案取得了明显成效,达到了预期的效果。

新方案实施一年来,循环水中余氯值均稳定在0.1~0.3 mg/L范围,较先前的数值已显著提高。循环水中细菌总数合格率达到98%以上,仅有1次细菌总数超过了1伊105个/mL,杀菌效果明显。同时监测的碳钢试片腐蚀速率也大幅下降(见图3),其腐蚀速率最高值在0.125 mm/a以内,按照GB50050-2007《工业循环冷却水处理设计规范》中碳钢腐蚀速率小于0.075 mm/a的要求,则新方案实施后其合格率达到95%以上。这也再次证明了该连铸浊环水系统腐蚀与微生物之间有直接关系,在其它药剂投加方案未改变的情下,优化杀菌剂配方及其投加方式也有助于系统腐蚀的控制。

图3 监测试片外观

同时,喷嘴堵塞现象有了明显改善,即使在生产82B品种钢时,也可保证能连续生产3个浇次以上,平均每个检修周期内孔径仅为0.51 mm喷嘴的堵塞率下降至2%以下,提高了82B品质钢连续生产的效率和产品质量。并且提取喷嘴堵塞物进行化学分析,其中有机物含量也明显减少,没有明显腥味。其喷嘴堵塞物主要成分如下:

铁氧化物(以Fe2O3计):27.83%

CaO:26.19%

MgO:8.36%

P2O5:1.72%

酸不溶物:11.93%

灼烧减量(550益):19.47%

5 经济效益分析

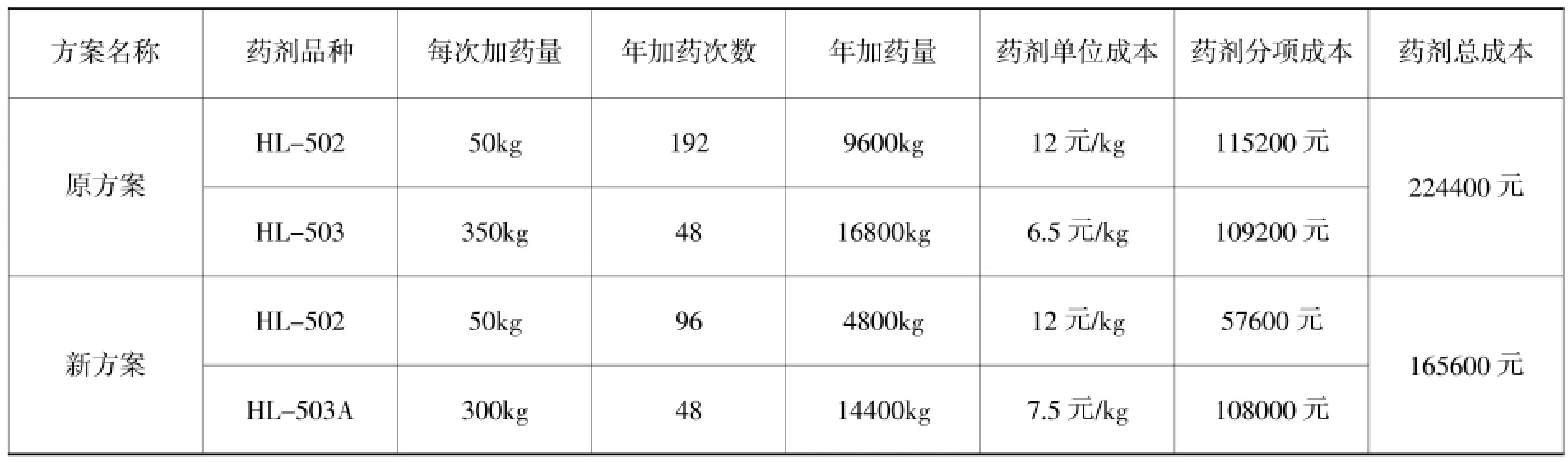

在药剂成本方面,新优化方案具有明显的成本优势,具体药剂成本对比见表1。

表1 新旧方案药剂成本对照表

从表1可以看出,优化后新的杀菌方案不仅应用效果较先前杀菌方案的佳,而且每年可节约杀菌剂成本约26%。

同时,通过优化杀菌方案,不仅改善了水质,减少了喷嘴更换频率和消耗量,并确保了武钢一炼钢82B品种钢顺利生产,提高了钢产量和产品质量。

6 结语

针对武钢一炼钢连铸浊环水系统菌藻微生物滋生严重的状况,结合其工艺条件和水质特点提出了“热水池处以杀菌剥离为主、冷水池处以杀菌抑菌为主”的二次杀菌技术优化方案。

新的杀菌优化方案实施后不仅有效控制了该连铸浊环水系统的菌藻微生物的大量繁殖和生物粘泥的滋生,减缓了系统微生物腐蚀及污垢下腐蚀的速率,并且每年可节约杀菌剂成本约26%,同时也切实减少了喷嘴堵塞率,平均每个检修周期内孔径仅为0.51 mm喷嘴的堵塞率下降至2%以下,有效保障了武钢一炼钢82B品种钢连续生产3个浇次以上,提高了钢产量和产品质量。

[1]肖波,潘丽梅.连铸二冷水系统喷嘴堵塞故障的防止[J].冶金动力,2013(3):70-72.

[2]李英,俞琴.连铸二冷水喷嘴堵塞原因分析与对策[J].武钢技术,2008(6):41-45.

[3]齐冬子.敞开式循环冷却水系统的化学处理(第二版)[M].北京:化学工业出版社,2006.

[4]陶志,高健翎.三炼钢连铸喷淋系统水质的提高[J].冶金动力,2002(1):23-25.

[5]李成名.济钢连铸含油浊环水处理技术[J].冶金动力,2008(6):42-44.

[6]张立珠,赵雷.水处理剂—配方·制备·应用[M].北京:化学工业出版社,2011.

Optimization of Microorganisms Control Technology for the Turbid Circulating Water System of Continuous Casting

Dong Enchuan1,Duan Jianfeng2,Yu Qin2,Xiao Lanfang2,Zhou Wenjun1

(1.Hubei Haili Environmental Protection Technology Co.,Ltd.,Wuhan,Hubei 430074,China; 2.WISCO Energy Power Company,Wuhan,Hubei 430083,China)

TheturbidcirculatingwatersystemofcontinuouscastingattheNo.1 steelmakingplantofWISCOsufferedseriouspropagatingofbacteriaandalgae microorganisms.Accordingtotheprocessconditionsandwaterqualitycharacteristics,a secondary sterilizing technical optimization program of“sterilizing and removing in the hot water tank while sterilizing and bacteriostatic in the cold water tank”was put forward. Implementation of the new optimized program not only effectively controlled the massive propagation bacteria and algae microorganisms and slime growth in the turbid circulating water system,but also saved fungicide costs about 26%annually and moreover,it effectively reduced nozzle clogging rate,with the plugging rate of nozzles with an inner aperture as small as 0.51mm falling to less than 2%for each maintenance cycle on the average.

CC turbid circulating water;microorganism control;optimization

TF085

B

1006-6764(2014)10-0057-04

2014-07-04

董恩氚(1978-),男,2001年毕业于华中农业大学资源与环境化学专业,大学本科,工程师,现主要从事工业水处理剂研发与应用工作。