新型高炉煤气干法除酸技术可行性研究

贾彩清,胡方方土,马作仿

燃气

新型高炉煤气干法除酸技术可行性研究

贾彩清1,2,胡方方土1,2,马作仿3

(1.重庆赛迪冶炼装备系统集成工程技术研究中心有限公司,重庆401122;2.国家钢铁冶炼装备系统集成工程技术研究中心,重庆400013;3.中冶赛迪工程技术股份有限公司,重庆401122)

对高炉煤气干法除尘后煤气防腐技术进行了总结,介绍了基于干式吸附塔的新型高炉煤气全干法除酸技术,探讨该技术转为工业化应用的可行性。基于干式吸附剂的赛迪新型高炉煤气干法除酸技术,能够一次性完善地解决包括TRT在内的所有设备及用户管网的腐蚀和积盐问题,当煤气氯含量小于60 mg/m3时,其综合节能增效明显优于湿法除酸技术,具有较好的应用价值。

高炉煤气;干法除尘;干法除酸

1 前言

为响应国家节能环保政策要求,国内高炉已广泛采用高炉煤气干法除尘工艺,但由于该工艺不能有效去除高炉煤气中所含的HCl及其他酸性气体,造成后续煤气管道及其附属设备出现腐蚀失效问题[1,2],腐蚀与积盐问题已成为高炉煤气干法除尘技术推广和应用中最突出的矛盾,研究和解决高炉煤气干法除尘氯腐蚀具有普遍意义。

2 高炉煤气干法除尘后防腐技术现状

2.1 形成腐蚀的三要素及腐蚀途径

对高炉煤气干法除尘后煤气管道及设备产生腐蚀原因进行分析可知,形成腐蚀须有三要素:(1)煤气中存在酸性成分;(2)煤气中含水分;(3)煤气温度低于酸露点温度或低于(水)露点温度。当煤气温度低于酸露点温度时,气态酸冷凝析出为液态酸造成酸性腐蚀;煤气温度低于露点温度以下,气态水分冷凝,冷凝水溶解气态酸性介质后形成含酸溶液造成酸性腐蚀。

2.2 煤气氯含量

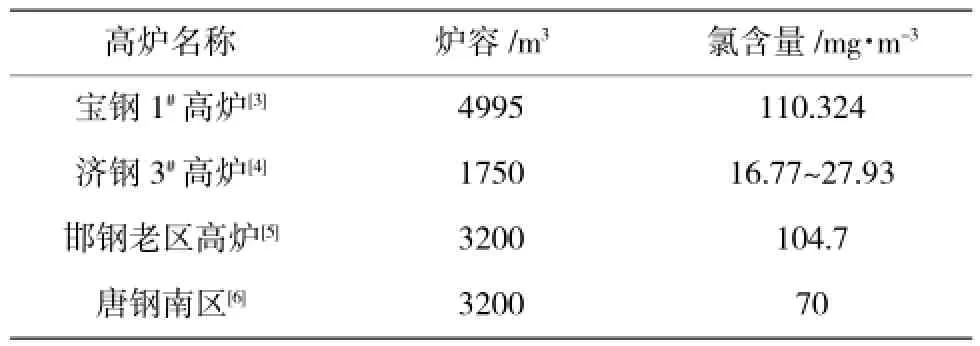

由于各钢厂炼铁原料和工艺上的差异,高炉煤气中的氯含量也有所差别,表1中总结了文献中报道的伴有腐蚀发生时各钢厂高炉煤气氯浓度实测数据。

表1 实测布袋除尘后高炉煤气氯含量

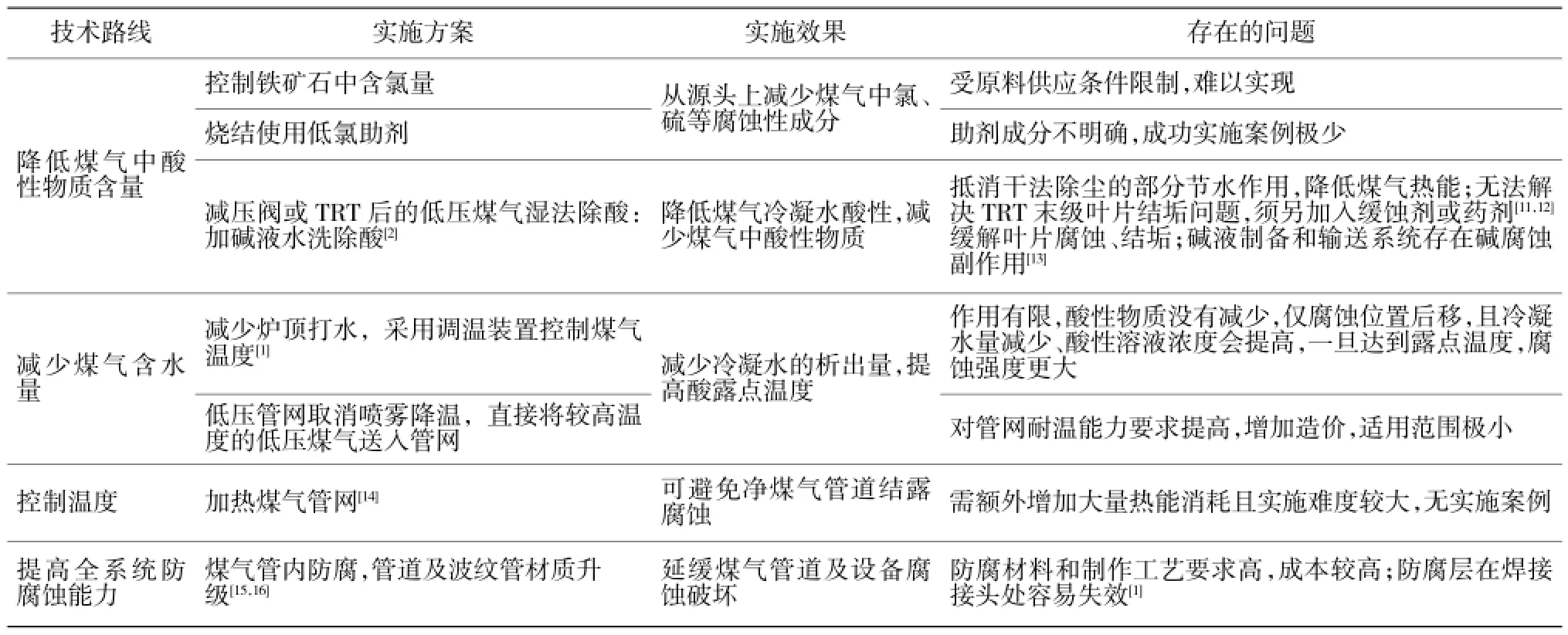

表2 高炉煤气腐蚀的控制方案及实施效果

可以看出,发生腐蚀时煤气中氯含量大致在15~110 mg/m3的范围内,需采取除酸或特殊防腐措施以保证煤气系统的安全生产。

2.3 防腐技术现状

基于上述分析,业界涌现出多种控制腐蚀的技术方案,总结于表2中。

其中在减压阀或TRT后的低压煤气湿法除酸(以下简称湿法除酸)是目前采用得最多的脱氯除酸措施。有些厂选择全量煤气水洗除酸(包括送热风炉和干燥炉的煤气),可以确保TRT后所有煤气用户的安全;而有的则仅选择部分煤气水洗,热风炉和干燥炉的煤气不除酸,但如文献所述[7],这部分煤气可能在管道底部或设备局部较低温区域发生HCl冷凝,故仍然存在腐蚀热风炉系统的隐患。

3 基于干式吸附的新型高炉煤气干法除酸技术

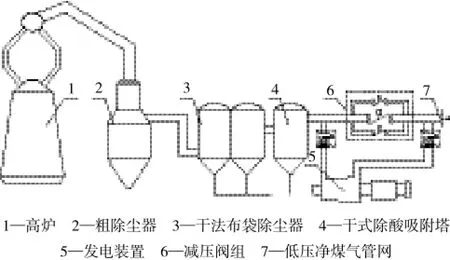

在吸收相近领域(如石化、垃圾焚烧等)气体干法除酸技术的基础上[8],结合高炉干法除尘的特点,中冶赛迪开发了一种基于干式碱性吸附的高炉煤气干法除酸工艺技术及成套设备[9,10],其核心设备——干式除酸吸附塔布置在干法除尘之后、TRT之前,塔内设碱性脱氯剂,煤气中的氯离子、硫离子经过床层时被吸附在脱氯剂上,出口净煤气氯含量低于5 mg/m3。

3.1 新工艺流程及技术特点

工艺流程示意见图1。

与湿法除酸相比,该工艺具有如下技术特点:

(1)不喷水、不降温,全干法流程除酸,可最大限度地保留采用干法除尘工艺所带来的节能环保效益,能够实现热风炉、干燥炉等较高煤气热值用户的能源高效利用。

图1 新型高炉煤气干法除酸工艺流程

(2)除酸装置布置在布袋后、TRT前,能够完善地一次性解决包括TRT在内的所有设备及用户管网的腐蚀和积盐问题,此装置之后的管网无需再采取其他特殊防腐措施。

(3)除酸不喷水,无废酸水或废碱液处置问题。

(4)煤气经过吸附剂床层产生较大的压力降损失,约为进气压力的10%,吨铁发电量降低约7%,但得益于解决了TRT防腐问题、TRT作业率可提高5%~10%,故其综合发电效益与湿法相当。

(5)煤气除酸净化效果好,出口净煤气氯含量低于5 mg/m3。

3.2 经济效益比较

为分析干、湿法全量煤气除酸系统运行中的总体经济收益,本文对两种除酸系统情况下主要环节收入与运行支出进行了全面对比计算,确定综合收益。

3.2.1发电收入比较

干法除酸后煤气压损增加10%、发电作业率平均增加8%(仅扣除正常年检停产时间)。发电收入比较见表3。

表3 平均发电效益比较

3.2.2热风炉用户节焦收益比较

干法除尘后的煤气经发电膨胀自然降温,若经过湿法除酸再供热风炉,煤气含湿量将达到饱和、机械含水量增加至7 g/m3,类似湿法除尘,热值损失约200~290 kJ;若采用干法除酸,则可保留干法除尘后煤气高热值特性,对应热风炉风温可提高50℃以上、节约焦炭4 kg/tFe以上。焦炭价格按照1500元/t估算,则采用干法除酸后可带来6元/tFe的节焦增益。

3.2.3干、湿法除酸运行费用比较

(1)干法除酸系统运行费用

干法除酸系统运行费用即吸附剂消耗费用,此费用与吸附剂消耗量及单价相关,而消耗量与煤气温度及所需脱除的氯量密切相关:煤气温度越高,单位吸附剂的吸附能力越大(用氯容量表征),可减少脱氯剂消耗量,降低运行费用;脱氯量越大,脱氯剂耗量越大,运行费用增加。

若按煤气温度150℃,煤气含氯量40 mg/m3,吨铁煤气产气量1500 m3/tFe的工况考虑,脱氯剂氯容可达20%,则脱氯剂消耗量为300 g/tFe。目前,按脱氯剂市场价1.2万元/t,则上述工况下,干法除酸系统的运行成本约为3.6元/tFe。

(2)湿法除酸系统运行费用

湿法除酸装置的运行费用主要由水耗、电耗及碱液成本构成,受煤气温度和煤气含氯量的影响较小,计算时可认为是定值。

据文献报道[17],处理能力为20万m3/h的湿法除酸系统,系统电耗约为60 kW·h,若电价按0.5元/kW·h计,则电费成本约为1.5×10-4元/m3;新水耗量约0.1 L/m3(水气比),若新水单价按2.8元/m3计,则新水成本约2.8×10-4元/m3;循环水耗量约0.5 L/m3(水气比),若单价按0.3元/m3计,则循环水成本约1.5×10-4元/m3;碱性试剂(NaOH)耗量约为0.32 g/m3(按碱液量0.32 t/h、含NaOH 20%折算),若NaOH试剂按市场价1800元/t计,则碱性试剂成本约为5.76×10-4元/m3。

综上,湿法除酸系统运行总成本约为1.156× 10-3元/m3,按吨铁煤气产气量1500 m3/tFe考虑,折合吨Fe的全成本为1.73元/tFe。

(3)干、湿法除酸运费比较

由上述计算结果可知,在给定工况条件下的运行费用,干法较湿法高1.87元/tFe,约为湿法费用的2倍。

3.2.4干法除酸综合增益

在上述工况条件下,与湿法除酸相比,干法除酸的发电增益约为0.33元/tFe、热风炉结焦增益约为6元/tFe、运行费用增加约1.87元/tFe,综合增益m计算如下:

若煤气氯含量为60 mg/m3,干法除酸运行费增加至5.4元/tFe,相应的综合增益降低至2.66元/t Fe,以此类推,当氯含量小于90 mg/m3时,干法除酸效益均优于湿法除酸;而当氯含量大于90 mg/m3时,由于脱氯剂使用量较大,干法除酸的效益将低于湿法除酸。

4 总结

基于干式吸附剂的赛迪新型高炉煤气干法除酸技术,能够一次性完善地解决包括TRT在内的所有设备及用户管网的腐蚀和积盐问题,当煤气氯含量小于60 mg/m3时,其综合节能增效明显优于湿法除酸技术,具有较好的应用价值。

目前此项技术已基本完成技术开发工作,为降低工业化应用风险,拟联合钢厂进行工业化样机试验,验证新系统的可靠性。

[1]杨镇.高炉煤气干法除尘中煤气管道快速腐蚀问题探讨[J].世界钢铁,2010(5):43-49.

[2]高致远,梁丽萍,等.高炉煤气干法除尘管道腐蚀机理的研究与防护[J].冶金动力,2008(4):28-29.

[3]傅元坤,汤雪松.高炉氯平衡及氯在煤气管网中的分布[J].安徽工业大学学报,2012,29(3).

[4]刘长云.高炉煤气中酸性气体分析及应对措施[J].上海煤气,2007,3(3):29-31.

[5]杨志军.脱盐塔在去除高炉煤气中腐蚀物质上的应用[J].冶金动力,2011(5):13-15.

[6]雷仲存,朱伟明.高炉煤气干法除尘腐蚀原因及对策探讨[J].冶金动力,2011(1):22-23.

[7]徐萌,李增朴,马泽军,等.迁钢2号高炉干法除尘系统氯腐蚀控制的研究[J].炼铁,2009,28(5):36-41.

[8]衣静,刘阳生.垃圾焚烧烟气中氯化氢产生机理及其脱除技术研究进展[J].环境工程,2012,30(5):50-54.

[9]贾彩清,陈君.一种高炉煤气干法除尘装置[P].中国专利:CN202465752U,2012-10-03.

[10]贾彩清,梁广,陈君.一种多通道煤气干法除酸吸附塔[P].中国专利:CN202865190U,2013-04-10.

[11]李志锋,张宁国,王瑞真.高炉煤气管道防腐研究[J].莱钢科技,2010(4):46-51.

[12]苏峰,唐效国.干法除尘高炉煤气酸性腐蚀防控技术在莱钢的应用及探索[J].冶金动力,2010(1):21-24.

[13]杨华峰.高炉煤气管道的腐蚀问题分析与建议[J].科技情报开发与经济,2011,21(3):196-198.

[14]高鲁平,张福明,张建,等.高炉煤气干法除尘煤气管道防腐装置[P].中国专利:CN201176443,2009-01-07.

[15]陈小东,邓万里.高炉干法除尘后煤气管道腐蚀情况分析[J].冶金能源,2011,30(6):16-19.

[16]曹勇杰,袁琦,肖慧敏.干法除尘工艺高炉煤气管道内防腐复合技术[J].冶金动力,2009(6):56-57.

[17]洪学魁,于开维,孙晓敏,等.煤气喷淋降温除氯技术在安钢4800 m3高炉的应用[J].黑龙江科技信息,2013(24):15-16.

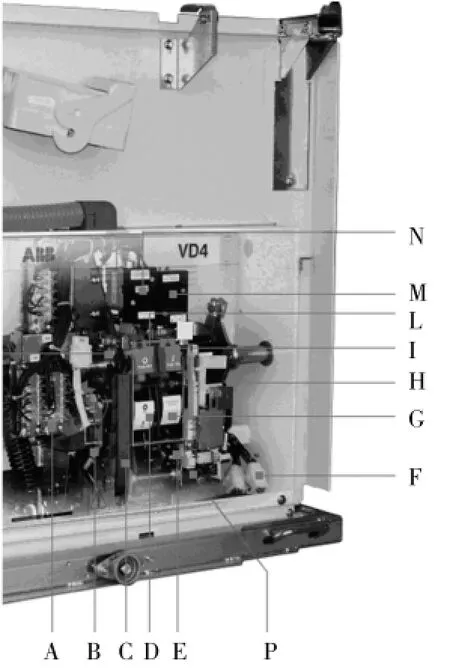

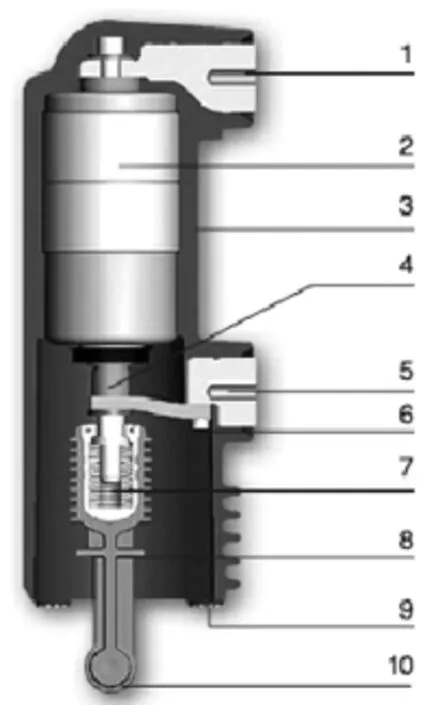

图1 断路器操动机构图

图2 机构行程测量调整图

A相:16滋Ω;B相:19滋Ω;C相:17滋Ω。符合要求,耐压试验也正常,可以投入运行。

4 结语

高压开关组装涉及到机械及电气技术,一般情况企业内的开关故障均发回厂家修理;经过我们探索,利用“一测一调”法,能够准确有效地分析开关组装存在的问题,能解决一般开关的组装问题,提高高压开关修理的效率和正确率,在当前钢铁行业持续低迷的情况下,开关组装的成功在电气设备降本增效方面具有重要的意义。

收稿日期:2014-07-14

作者简介:邱勇仁(1981-),男,2005年毕业于江西理工大学自动化专业,工程师,现从事高压供配电设备的检修维护工作。

The Feasibility of a New Dry Acid Removal Method for Blast Furnace Gas

JIA Caiqing1,2,HU Kun1,2,MA Zuofang3

(1.CISDI Chongqing Smelting Equipment Co.,Chongqing 401122;2.National Ironmaking&Steelmaking Equipment Center,Chongqing 400013;3.CISDI Engineering Technology Co.,Ltd.,Chongqing 401122,China)

The anticorrosion technologies for blast furnace gas after dry dust removal operation are summarized and the new full-dry acid removal technology based on dry absorption tower is introduced,of which the feasibility for industrial application is discussed.CISDI’s new-type dry acid removal technology based on dry absorber can perfectly solve the problem of corrosion and salification in all kinds of equipment and user pipe networks including TRT.When chlorine content in gas is less then 60 mg/m3,the overall effect of energy saving and efficiency improvement of the method is significantly better than that of wet acid removal method,proving good application value.

Blast furnace gas;dry dust removal;dry acid removal

TF547

B

1006-6764(2014)10-0017-04

2014-05-21

贾彩清(1977-),女,硕士学历,高级工程师,现主要从事冶金煤气除尘研究、设计工作。