姬塬油田集输系统工艺法防垢模式的评价

雒和敏,张荣辉,铁成军,董立超,顾中波,师涛

中国石油长庆油田公司第八采油厂,陕西西安710021

姬塬油田集输系统工艺法防垢模式的评价

雒和敏,张荣辉,铁成军,董立超,顾中波,师涛

中国石油长庆油田公司第八采油厂,陕西西安710021

姬塬油田的樊学区块,由于各层系地层水配伍性差,加之混层开发及混合处理的集输模式,导致集输系统结垢严重,直接影响到原油正常生产,存在严重的安全隐患。为保障系统平稳运行,采用以工艺法防垢为主,化学、物理法防除垢为辅的综合清防垢体系,逐步形成了“原油分层集输、分层处理、净化油合层输送、采出水分层回注”的工艺模式,结垢治理取得了较大成效。针对近两年工艺法防垢的现场应用情况及效果分析,评价工艺法防垢的应用效果。

油田;集输系统;结垢;工艺法防垢

0 引言

油田进入大规模开发建设期,常采取多层系迭合开发,配套建设的集输工艺及原油处理工艺也多采用多层系混合集输、混合处理的开发模式,导致工艺系统结垢现象严重[1-2]。目前姬塬油田采用混层开发及混合处理的集输模式,各层系采出水配伍性差,系统结垢已影响原油正常生产,存在严重的安全隐患。本文在对姬塬油田樊学区块配伍性进行试验研究的基础上,通过化学、物理及电子和声波防垢技术的应用及集输工艺改造,评价了工艺防垢模式的应用效果。

1 工艺防垢模式

1.1 阻垢剂

在学2增、学4增、学5增、学一转、学二转等5座结垢严重站点开展了阻垢剂筛选评价试验。长庆化工生产的ZG-558型阻垢剂对学5增、学一转阻垢效果好。学2增、学4增、学二转站点由于混采层位多,地层水中Ca2+、Sr2+、Ba2+含量都很高,常规钡锶垢阻垢剂会产生絮凝和加速钙离子沉淀。经过多次试验,采用了新型阻垢剂ZBC-10,用于高、中Ca2+、Sr2+、Ba2+浓度的油田水处理,阻垢性能优良。ZG-558型阻垢剂在学5增投加2个月后,结垢速率由15 mm/a降为6 mm/a;在学一转投加3个月后,结垢速率由20 mm/a降为4 mm/a。ZBC-10型阻垢剂在学2增投加2个月后,结垢速率由30 mm/a降为24mm/a;在学4增投加3个月后,结垢速率由20mm/a降低为12mm/a,具有一定防治效果。

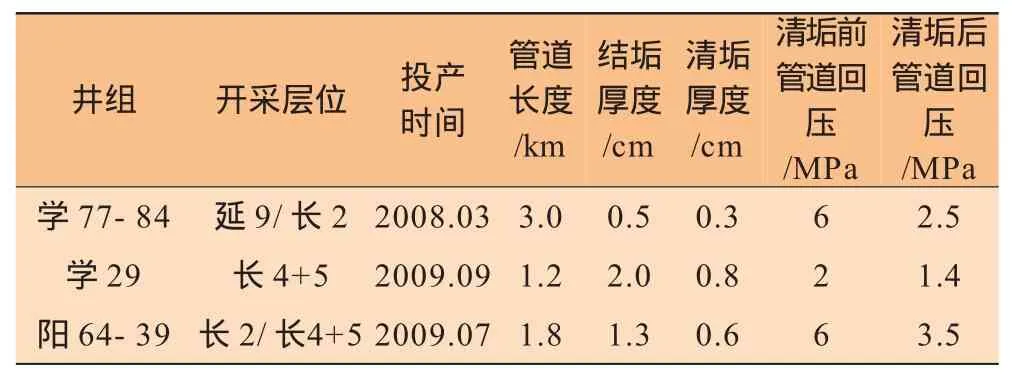

1.2 管道物理清垢技术

针对单井集油管道因结蜡、结垢导致频繁堵塞,热洗无效的现象,引进物理除垢技术,对管道进行通球清垢,针对结垢严重的学29、学77-84等10条管道进行物理清垢,共清理管道28 km。清垢后管道平均回压下降2.2 MPa,清垢效果显著,如表1所示。

表1 管道物理清垢技术效果

1.3 井下清防垢工艺试验

1.3.1 井下点滴防垢

油田开发进入中后期以后,井筒结垢腐蚀严重,影响了油井的正常生产,根据各井结垢程度以及产液量,预计作业周期,重点评价各井合适的储药管长度、加药浓度等工艺参数,共实施7口井。试验结果表明井下自动点滴加药装置有效期为10个月,可有效防治井筒结垢,满足生产需求。

1.3.2 油套环空添加防垢剂

对11口结垢油井采取油套环空添加防垢剂的方式,选用膦酸基丁烷三羧酸(PBTCA),投加质量分数为30×10-6,加药周期为7 d,试验结果表明此方法可以有效防治井筒结垢:井筒结垢趋势明显减缓,结垢速率由35 mm/a降为24 mm/a,延长了检泵周期和油管杆使用寿命,具有一定效果。不足之处在于无法实现隔采井、套压控制油井的投加。

1.4 电子和声波防垢技术

电子感应水处理器阻垢除垢仪和超声波防垢除垢仪已在樊学区块学2增、学4增、学5增、学一转及学二转等15个站点应用,现场运行平稳,具有一定的防垢效果,能够有效保护重点设备。防垢仪器配套安装后,使加热炉盘管更换周期由1~3个月延长到6~12个月,外输泵维修周期延长至6个月,且安全平稳运行,防垢效果明显。新型防垢除垢装置能使结垢速率变缓,但是其作用的距离、范围有限,因而主要用来保护加热炉、外输泵等重点设备。但它不能从根本上解决成垢离子的产生。

1.5 集输工艺改造

1.5.1 工艺需求及改造原则

针对多层系叠合开发区块混合集输容易结垢的问题,在地面工程建设的同时提出工艺需求及改造原则。

(1)对不配伍层系混层开发油井,对液量较小达不到管道最小起输量或拉运方式成本较高的井组,进行改层处理或采用混层集输的方式输送。不配伍双层系混合开发井场依托双管流程实现分层集油,两个以上不配伍层系混合开发井场及功图计量井场,采用新增单井管道的方式实现分层集油。

(2)增压点分层后液量最大的层系依托已建系统外输,其余层系新建规格D60 mm×3.5 mm或D 76 mm ×4 mm外输管道,管道承受压力为20 MPa,采用间歇输送方式;外输泵优先选用CQ系列单螺杆泵,伴生气丰富的增压点采用油气混输泵;液量分层后外输液量20 m3/d以上的层系采用管道输送,确保管道最大停输时间,液量小于20 m3/d的层系采用增压点集中拉油或单井拉油的方式。

(3)根据三叠系与侏罗系液量差异、地层水配伍性差异,在接转站附近新建脱水站,对液量较小层系站外脱水,脱出污水简易处理、同层回注,净化油与站内含水油混合外输至联合站集中处理。

(4)联合站站内液量较大层系依托站内已建系统,液量较小层系依托站内新增三相分离器或站外脱水站脱水,两层系净化油混合外输至下游站点。

1.5.2 改造方案及效果

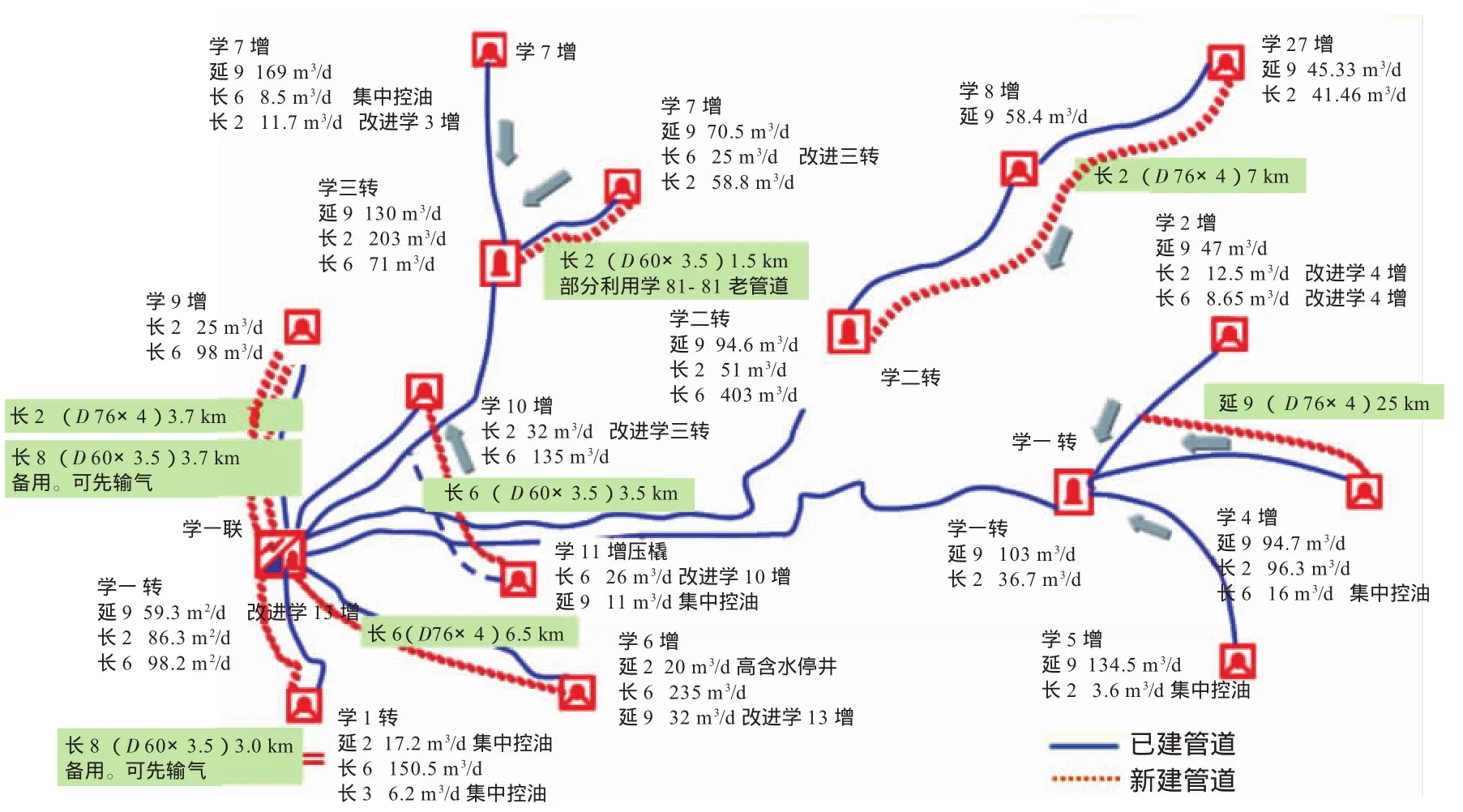

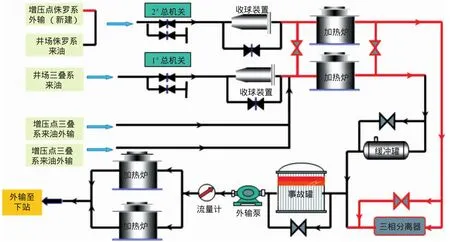

依据如上改造原则及现场实际,提出了集输系统分层改造方案(图1)及接转站分层改造工艺流程(图2)。

集输系统分层改造后,樊学区块建立了延9集输系统、长8集输系统、长4+5集输系统,工艺改造实现了侏罗系与三叠系依托双流程分层集油、分层进站、总机关分层集油、加热炉分层加热、缓冲罐分层配套、外输系统分层外输,实现了“分层集输、分层脱水、同层回注”的集输模式,确保了樊学区块学一脱、学二脱、学三脱、学一联等站点的平稳运行,明显减缓了学一联、学一转、学二转、学三转、学4增等结垢严重站点的结垢速率,并且延长了站内主要设备的结垢周期,有效缓解了系统输油压力。樊学区块采出水日回注量高达900 m3/d,有效回注率达75%,全区实现了“井组双管集油、增压点分层集输、接转站分层脱水、采出水同层回注、配套防除垢及化学加药设备”,缓解了整个区块集输系统的结垢速率,确保集输系统平稳、高效运行,较好地解决了集输系统结垢严重的问题。

图1 集输系统分层改造总体方案

图2 接转站分层改造工艺流程

学4增分层改造前1#加热炉一次加热进口压力为0.4 MPa,出口压力0.3 MPa,压差0.1 MPa,垢层厚度为30 mm,均匀且致密,人工清除难度很大。分层改造实施5个月后,打开加热炉进行检查,发现垢层有脱落现象,盘管内垢层呈斑驳、坑洼状,盘管内壁显露出金属本色,观察压力变化情况发现2台加热炉进口压力均有所降低,压差也在逐渐缩小,1#加热炉进、出口压力降为0.3 MPa和0.25 MPa。在学二转分层改造实施后,系统运行压力降低0.5 MPa,效果明显。学一转分层改造后结垢速率由20 mm/a降为4 mm/a,学二转分层改造后结垢速率由30 mm/a降为24 mm/a,学三转分层改造后结垢速率由20 mm/a降为12 mm/a。

1.5.3 经济效益评价

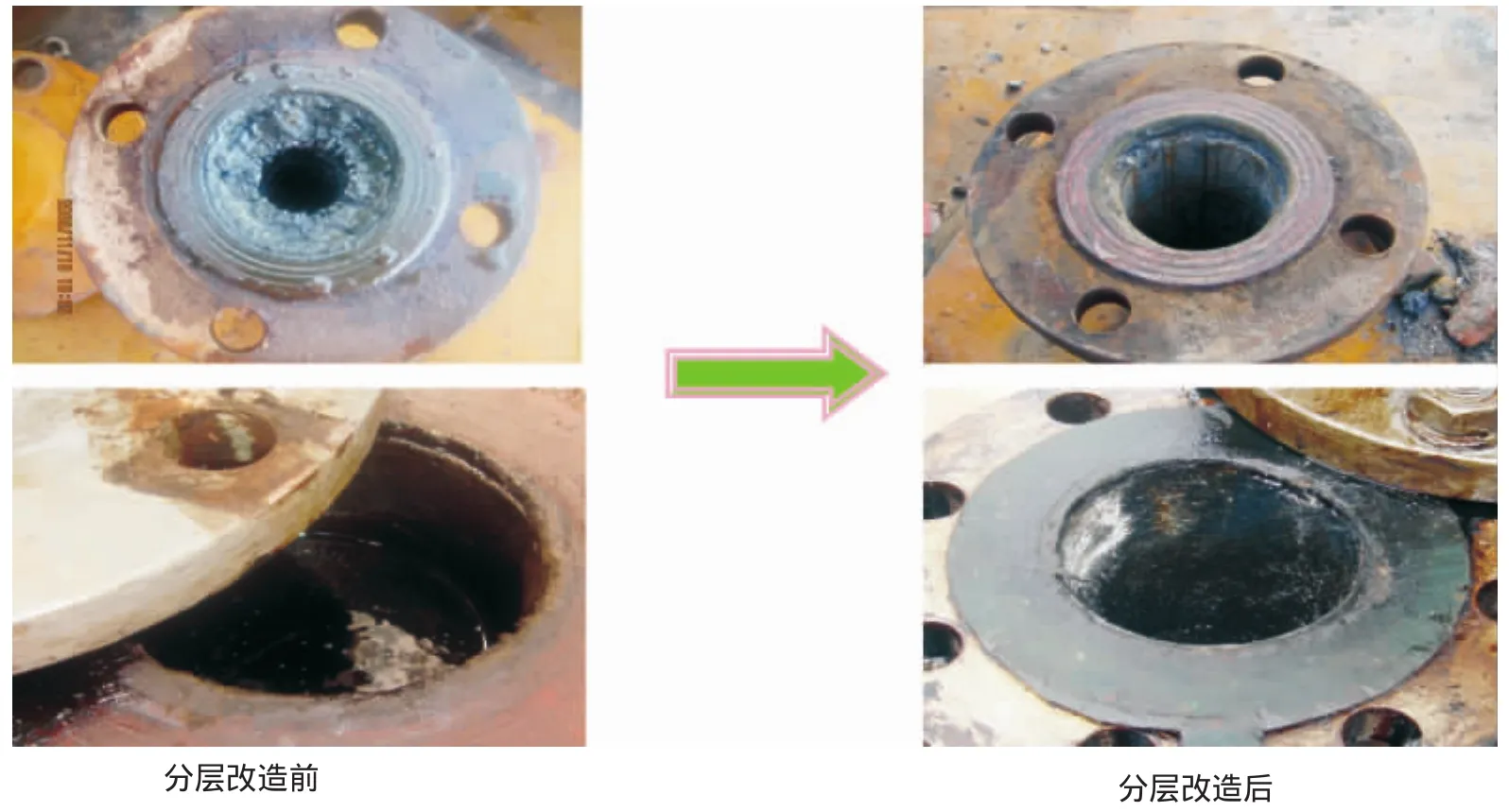

工艺流程改造后防垢效果明显(见图3),其效益主要体现在三个方面:其一节约了维修费用。过去结垢严重站点每3个月就要对加热炉盘管更换一次,更换一组盘管费用约0.8万元,流程改造后,目前盘管平均更换周期由3个月延长至1年,每台加热炉平均每年节约2.4万元。其二提高了安全系数。可有效防止垢的生成,避免了加热炉盘管鼓包、变形、穿孔,管道堵塞等引发的安全问题。其三降低了加热炉压差。处理后加热炉进、出口压差由原来的0.2~0.3 MPa降至0.02~0.1MPa,可以降低前端机泵负荷,节省电费约2.3万元/年。

图3 改造前后结垢情况对比

2 对工艺防垢模式的认识

油田地层防垢主要采用注水系统连续投加阻垢剂的方法。井筒防垢主要采用油套环空投加阻垢剂、增设井下防垢工具等防垢对策。站点工艺流程改造只能解决一个“点”,而整个集输系统的“面”的结垢问题依然存在。而其他层位新投井也可能进入老站点集输流程,使得老站点水质成分变得复杂,结垢问题越来越严重,治理难度也会越大。因此,整个系统应采用综合防垢治理模式进行油田防垢工作。

(1)利用工艺防垢技术优化集输工艺,实现分层集输与设立结垢带相结合的工艺流程,让成垢离子相互隔离或集中在结垢带内结垢,缓解集输系统“面”的结垢。目前樊学区分层改造基本完成,混合开发井组及站点已经实现分层集输,各站点结垢问题得到有效缓解。

(2)新型防垢除垢仪器能够降低结垢速率,且能够使已结垢体变碎易清理,因而可以依靠它保护加热炉、外输泵等重点设备。不足之处在于其作用的距离、范围有限。

(3)化学加药解决中、长距离集输管道结垢问题,发挥化学防垢技术的长效性特点,缓解集输系统“线”的结垢问题。同时,化学防垢法在地层、井筒及站点也有较好的效果。集输站点可在各增压点投加合适的化学阻垢剂。对新建站点配套安装加药装置、优化站点加药位置,由加热炉一次加热进口处改至总机关汇管处,保护重点单元,提高药品使用效率。

3 结束语

油田结垢的防治对油田开发生产有着至关重要的意义,应重视其研究工作。在清防垢工作中,防垢仪器保护重点设备,缓解重点设备的结垢;化学加药保护中、长输管道,缓解集输管道的结垢;工艺改造使成垢离子相互隔离缓解整个工艺系统的结垢。这些形成综合防垢体系,以确保集输系统安全平稳运行,此防垢模式在姬塬油田得到了较好的应用效果,取得了明显的经济效益。

[1]左景栾,任韶然,于洪敏.油田防垢技术研究与应用进展[J].石油工程建设,2008,34(2):7-14.

[2]于宝石,王玉艳,王维旭,等.白驹油田集输系统腐蚀结垢原因分析及防护对策[J].石油与天然气化工,2012,41(1):85-89.

[3]雒和敏,铁成军,李卫民,等.樊学油田多层系地层水结垢与配伍性研究[J].甘肃科学学报,2012,24(3):36-39.

[4]刘宁,周佩,张振云,等.樊学油田多层混输结垢原因及治理措施探讨[J].石油化工应用,2012,31(7):80-84.

[5]郑凯,余宏伟,余兰兰.管道成垢原因及治理措施[J].油气田地面工程,2005,24(10):41.

Evaluation of Process Method for Scale Prevention in Transport and Gathering System ofJiyuan Oilfield

Luo Hemin,Zhang Ronghui,Tie Chengjun,Dong Lichao,Gu Zhongbo,ShiTao

Eighth OilRecovery Factory of PetroChina Changqing Oilfield Branch Company,Xi’an 710021,China

In Fanxue Block of Jiyuan Oilfield,serious scale exists in gathering system due to the poor compatibility of stratum water from different strata as well as the mixing stratum development and mixing gathering and transport mode.So the crude oil production is affected directly,and there is a serious safety risk.To ensure the system running smoothly,the associated cleaning and preventing scale system is developed,which adopts process method supplemented by chemical and physical clearing scale methods and forms the process mode of“crude oil stratified gathering and transport and processing;purified oil gathered transport;produced water stratified reinjection”.The scale prevention has achieved a remarkable effect.Based on the field application of the process method for scale prevention in recent two years,the benefit of applying the mode is evaluated.

oilfield;transport and gathering system;scale;process method for scale prevention

中国石油长庆油田公司2012年度科技计划项目(编号20126979)

10.3969/j.issn.1001-2206.2014.04.016

雒和敏(1967-),男,甘肃甘谷人,工程师,2004毕业于北京理工大学工商管理专业,长期从事采油生产管理工作。

2013-12-21

2014-06-01