硅灰石的合成及其在帘线钢精炼中的应用

张延大

(大连环球矿产有限公司,辽宁 大连 116110)

硅灰石的合成及其在帘线钢精炼中的应用

张延大

(大连环球矿产有限公司,辽宁 大连 116110)

硅灰石具有优良的冶金性能,能较好地吸附钢液中的夹杂物,但随着资源的大量开发,优质矿产资源越发紧缺,本文指出了利用劣等矿产作为原材料合成硅灰石的可行性,并应用于帘线钢精炼中,得到了理想的使用效果,显微夹杂物显著降低。这对合理利用资源,实现经济可持续发展具有重要意义。

硅灰石;熔融法;帘线钢;精炼

1 概述

硅灰石是天然的低温熔化材料,具备固有的助熔性能、成分稳定、纯度高、碱度(CaO/ SiO2)趋于中性等优良特性,是冶金炼钢的理想原料。特别是硅灰石中Al2O3的含量甚微,使制成的冶金精炼渣吸附钢水中有害杂质Al2O3的能力极强[1]。帘线钢是一种高技术产品,主要应用于轮胎子午线、高强度拉线等。钢帘线在加工过程中,其单丝直径小至0.15mm,从φ5.5mm的线材开始拉拔,长度要延伸1 344倍,而且在随后的捻制过程中还要经受扭转、弯曲和拉伸等一系列变形;在工作状态下,钢帘线要承受周期的推拉应力以及紧急刹车的突发应力,满足高强度、抗疲劳、耐冲击等要求。这就要求钢中夹杂物尺寸小、数量少、延展塑性好。氧化铝夹杂物熔点高、硬度大,是帘线钢生产中应重点控制的因素。

日本神户制钢有“线材的神户”之称,其开发的超洁净冶炼工艺能很好地控制钢中P、S、O等元素的含量,大幅降低夹杂物含量或使夹杂物无害化,这一技术使得神户的帘线钢线材成为世界最优[2]。神户制钢正是应用合成硅灰石作为帘线钢的精炼材料,为其技术开发进展提供了有利条件。合成硅灰石精炼材料具有低氧势、低熔点、易吸收脱氧产生的夹杂物的优点,可有效去除钢水中氧化铝夹杂物。同时,随着帘线钢产量的增加,精炼材料用量随之加大,资源消耗量也随之迅猛提高,为保证资源的可持续利用,有必要研究精炼材料的生产方式,以充分利用资源、避免浪费、利国利民。

人工合成硅灰石的方法较多,工业生产常用烧结法和熔融法,亦有用磷渣改造法、蒸压合成法和水溶液合成法等[3]。李诺等[4]在实验室以二氧化硅和碳酸钙为主要原料,以碳酸钠、氧化硼和氟化钠为助熔剂,采用熔融晶化法制备了硅灰石,主晶相为β-CaSiO3。其方法为高温熔融后,950℃保温4h,使晶体充分长大制得。本工艺根据帘线钢精炼的实际要求,采取熔体快速冷却法制备合成硅灰石精炼材料,以满足特殊钢、洁净钢工业的需要。

2 合成硅灰石生产工艺设计

2.1 工艺选择

合成硅灰石精炼材料是一种具有无规则结构的非晶态固体,这种以玻璃体状态为主的特点更有利于炼钢时迅速成渣,缩短精炼时间,达到净化钢水的目的。

硅灰石熔融体析晶在1 000~1 200℃的温度范围内产生,其中1 100℃时生长速度最快,达到40μm/min的水平。采用快速冷却法,在此温度范围内停留时间较短,只会有少量晶体析出,大部分以非晶体存在,并保持与晶体相同的化学成分和碱度。

2.2 原料

(1) 硅灰石尾矿。

硅灰石的熔点低(1 545℃),较石英SiO2(1 713℃)和石灰CaO(2 500℃)易熔融,所以制成熔体的能耗低、成本小。由于资源的不可再生性,随着资源储量的缩减,硅灰石开采成本日益增大,剥离量逐年增多,尾矿的产出量也随之增多。据测算,每产出1t硅灰石精矿大约可产生0.5~0.8t尾矿、伴生矿。纯度较高的天然硅灰石经加工后可以直接得到广泛的应用。为了节约资源,合理开发利用资源,采用硅灰石资源开采的尾矿作为合成硅灰石的主要原材料。一般尾矿的硅灰石含量在50%以下,这为矿山尾矿处理开辟了新途径。

(2) 石灰岩。

石灰岩矿物国内储量大,开采成本低,优等品位矿石多,在各行业普遍应用。它以碳酸钙为主要成分,在高温时分解为CaO和CO2。分解速度受粒度和加热速率影响较大;低熔点共融物的形成,使CaO的孔隙增加,也有利于分解[5]。以石灰岩作为硅灰石的合成原料来获取CaO成分是经济可行的。氧化钙是网络外体氧化物,主要作用是与游离的二氧化硅结合形成CaSiO3并起到稳定剂的作用,当硅灰石尾矿中的SiO2成分含量高时,添加石灰岩以调整配方,引入氧化钙的原料有方解石、石灰石、白垩等。

(3) 石英等硅质原料。

石英、硅藻土等是含SiO2成分的矿物,SiO2是重要的形成体氧化物,以硅氧四面体为结构单元形成不规则的三维连续网络构成物相的骨架。当硅灰石尾矿中的CaO成分含量高时,添加石英岩以调整配方,达到工艺设计要求。

(4) 助熔剂。

能促进熔制过程加速的原料,称为助熔剂。其具有降低熔体粘度、表面张力,与硅酸盐形成低共熔物,加速熔融、澄清、均化的作用,常用矿物有萤石、硼砂、纯碱等。

3 生产流程

3.1 合成硅灰石的制备

各生产企业根据各自的资源优势选用不同合成工艺设备。具有电力资源优势的长江流域一般使用电炉;山西、河南则多用以煤、焦碳为燃料的竖炉、回转窑;油田附近具有天然气资源可选用池窑。

采用竖炉法熔制工艺装备包括竖炉以及配套烟气焚烧系统(该系统的作用是焚烧烟气使烟气中一氧化碳等完全燃烧并达到排放标准,同时利用换热装置提供竖炉及焚烧炉一定温度的助燃风)、冷却水系统、烟气脱硫装置。

采用池窑进行硅灰石熔体的熔制,除了建造池窑的耐火材料和钢结构外,还需要以下配套系统:池窑助燃风系统、池窑冷却风系统、池窑燃烧系统、池窑DCS控制系统等。控制池窑内壁的长宽比为1~3;加料方式为一次填满池窑,加热熔融,然后流出水淬,烘干后筛分得成品。

以电阻炉、电频炉或者电弧炉制备合成硅灰石时,控制电炉的高径比为3~6;加料方式为先填满炉窑的三分之一,加热熔融,然后随着熔融物料流出后,逐渐填加,可以进行连续生产;也可以一次填满炉窑,加热熔融。

3.2 工艺流程

3.2.1 配料

原料按成分计算出应用比例(见下表),满足(CaO/SiO2)摩尔比1∶1。示例中以高SiO2含量的硅灰石尾矿为主要原料,添加石灰石调整成分,添加工业纯碱作为助熔剂。各种原料可以经锤式破碎或经雷蒙加工后用混合机械混合均匀;也可以准确配料后,将所有原料加入球磨机中进行研磨。本试验采用后者并以陶瓷球为介质,洁净度高、无杂质污染、粒度细而均匀、比表面积大、原料粒子间接触度高、便于熔融。

原料配比表

3.2.2 加工

原料混合均匀后,加入窑炉中,升温至1 300~1 600℃,使物料完全熔化,熔融物料流出后经水淬急冷速凝、烘干、筛分,达到质量要求后包装。加工过程质量控制的关键就是成分稳定、熔化良好。保持料面持续稳定,杜绝突击加料,避免发生跑料事故;熔化温度要持续平稳,调节窑炉燃烧风火配比,使气氛为微氧化性。

配合料投入窑中,高温下开始主要是固相反应发生,大量气体逸出。碳酸盐能直接分解,放出CO2,其他化合物只有与SiO2相互作用才能分解,随后SiO2和其他组分开始相互作用。之后产生烧结物,烧结物的产生会阻碍气体的逸出。而由于低共融物的生成,开始出现少量的液相,这些液相能促进配合料的融化。反应很快转向固相和液相之间进行。尽管在融化过程中会产生不少中间产物,但固相向液相的转化是主要的。液相不断扩大,配合料的基本反应大体完成,形成了由硅酸盐和游离二氧化硅组成的不透明的烧结物,当液相体积进一步扩大,石英颗粒(SiO2)不断溶解于熔体中,直至全部固相转化为非晶态液相,成为熔融液体。

4 产品性能及应用

4.1 产品性能

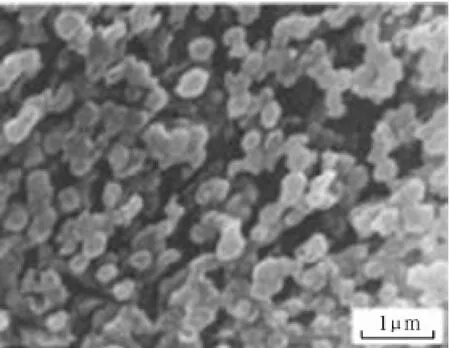

合成硅灰石的性能以化学成分、熔点、碱度、流动性为主要检测内容。按硅灰石检测标准(JC/T 535-2007)检验,经检测生产出的硅灰石精炼渣化学成分(%):CaO 46.51、SiO250.18、Na2O 2.18。真密度为3.08g/cm3、堆密度为1.55g/cm3、熔点1 320℃,产品碱度中性。使用NIKON-YS100型显微电镜观察合成硅灰石的显微结构,显微电镜的总放大倍率选用700倍,分辨率为0.3μm、焦深0.7μm、工作距离0.24mm。电镜显示析晶和分相现象不明显,为玻璃体(见下图)。

合成硅灰石的电镜照片

在相同的温度和混冲条件下,提高渣的流动性可以减小乳化渣滴的平均直径,从而增大渣钢接触面积。产品成分中含少量(2%~4%)的Na2O或CaF2可显著提高流动性,使粘度降低。

4.2 产品应用

(1) 帘线钢生产工艺控制。

在冶炼过程中避免采用铝脱氧工艺来控制夹杂物,减少炉渣、包衬、合金等带入的Al及Al2O3;采用合成硅灰石中性精炼渣系进行精炼,控制炉渣碱度为1.0左右,钢中酸溶铝含量达到0.000 5%左右,夹杂物Al2O3含量得到显著降低,形态亦有所改善,变成以球状为主,尺寸在5μm左右。在精炼工艺中如果采用Si、Mn合金进行终脱氧,通过控制合适的Mn/Si比可使脱氧产物在钢液温度下成为液态球形的(MnO-Al2O3-3SiO2)系夹杂物,结合中性或低碱度精炼炉渣的作用,形成低熔点夹杂物,可以减轻对拉拔、捻股过程脆断的影响。

(2) 铝夹杂物的控制效果。

采用以上工艺后,对帘线钢线材的纵向剖面进行扫描电镜分析表明,经过合成硅灰石精炼后,钢中夹杂物中的A类硫化物和C类硅酸盐较少,且这两类夹杂能变形,对拉拔影响不大。B类、D类夹杂均为0.5级,且B类数量极少,夹杂物尺寸也明显减小,以半塑性和塑性夹杂物为主,钢水洁净度大幅度提高。

5 结论

(1) 合理利用硅灰石、石灰岩等尾矿资源生产合成硅灰石精炼渣,工艺可行,可满足产品质量要求,并解决了资源浪费问题,符合可持续发展的要求。

(2) 合成硅灰石精炼渣熔点低、造渣迅速,应用过程中可缩短精炼时间、减少能源消耗、降低炼钢成本。

(3) 合成硅灰石精炼渣在帘线钢生产工艺中应用表明,B类夹杂物数量极少,夹杂物尺寸明显减小,以半塑性和塑性为主,钢水洁净度大幅度提高。

[1]钟文兴,王泽红,王力德,等.硅灰石开发应用现状及前景[J].中国非金属矿工业导刊,2011(4):14-16.

[2]黄宝,何立波,高真凤,等.亚洲帘线钢生产现状及发展趋势[J].金属制品,2011,37(6):43-47.

[3]周永强,陈丽建.硅灰石合成新技术研究[J].非金属矿,2007,30 (1):26-28.

[4]李诺,王志强,张成亮,等.熔融晶化法制备硅灰石及其粉碎工艺的研究[J].大连工业大学学报,2008,27(2):129-132.

[5]张延大.合理利用资源生产铝酸钙精炼渣的研究[J].中国非金属矿工业导刊,2012(5):19-21.

Synthetic and Application in the Refining Tyre Cord Steel of Wollastonite

ZHANG Yan-da

(Dalian Huanqiu Minerals Co., Ltd., Dalian 116110, China)

Wollastonite has the excellent metallurgical performance, which is available to absorb inclusions in steel. There is an acute shortage of premium resources with great exploitation. This paper indicates the feasibility of producing wollastonite by taking inferior minerals and it has been effectively used in tyre cord steel and microscopic impurity decreasing remarkably, which has important influence on the rational use of recourses and sustainable development.

wollastonite; melting method; tyre cord steel; refining

TQ129;P619.29

A

1007-9386(2014)01-0013-03

2013-11-06