双蒸发器汽车空调系统制冷性能分析与优化

李耀和 张成明

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

1 概述

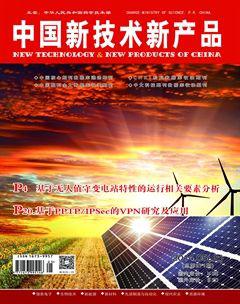

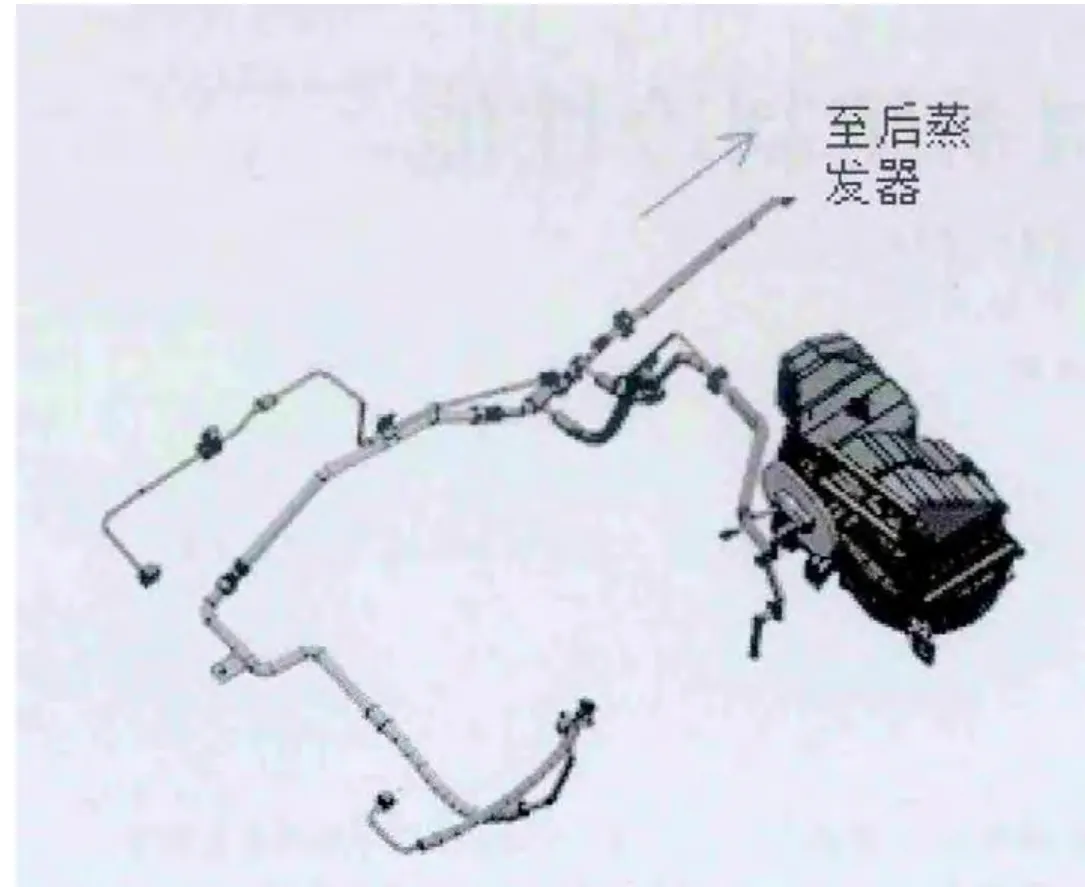

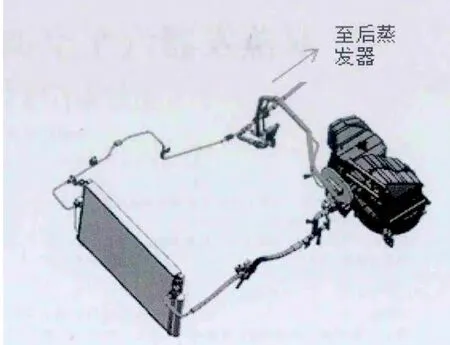

对于三排座的车型如MPV及微型客车的车型,由于车内空调较大及乘员较多,整车热负荷大,空调系统多采用双蒸发器系统,前蒸发器用于满足驾驶员及副驾乘员的降温需求,后蒸蒸发器用于满足中后排乘员的降温需求,如图1所典型的微型客车双蒸空调系统布置。这类空调系统需的设计难点天于:

(1)两个蒸发器布置,如何处理各蒸发器的负荷,与冷媒流量如何分配;

图2

图3

(2)空调管路较单蒸系统长很多,如何减小管路的流动阻力及温升。

2 系统介绍

该车是参考已经量产车的改款车型,空调系主要性能参数统基本参照原车型设计,但考虑到该新车型会出口到中东等高热地区,需要提高制冷能力,因此加大了前蒸发器的制冷性能及增大冷凝器的散热性能,该车型有两个动力配置:

A动力、B动力,两个动力的空调系统零件除了空调管以外其余完全一样,空调管路根据由于发动机空间不一样,略有调整,空调系统的参数如下:

压缩机:涡旋式压缩机(ATC-086)

冷凝器:16mm平行流过冷式冷凝器,换热量11kw

前蒸发器:32mm层叠工蒸发,换热量4500kw

后蒸发器:16mm平行蒸发器,换热量1800kw

3 空调系统性能模境模拟测试、分析及性能优化

该公司要求按如下工况测试汽车空调的最大制冷性能,在认可的环模模拟实验室或实验风洞内进行测试,实验室需有风洞、转鼓及测功机、光照装置,温度、湿度调整装置;

图4 更改前管路图

5更改后的管路

实验条件:在环境温度38℃、湿度40%RH,阳光负荷1000W/m2的环境下,车辆门窗全封闭浸车60min后,开始实验,空调模试设置为,最大制冷模式,最大风量,吹面模式。

实验过程:工况1、车速50km/h,内循环,20min

工况2、车速80km/h,内循环,20min

工况3、车速50km/h,外循环,20min

工况4、车速80km/h,外循环,20min

工况5、怠速,内循环,30min

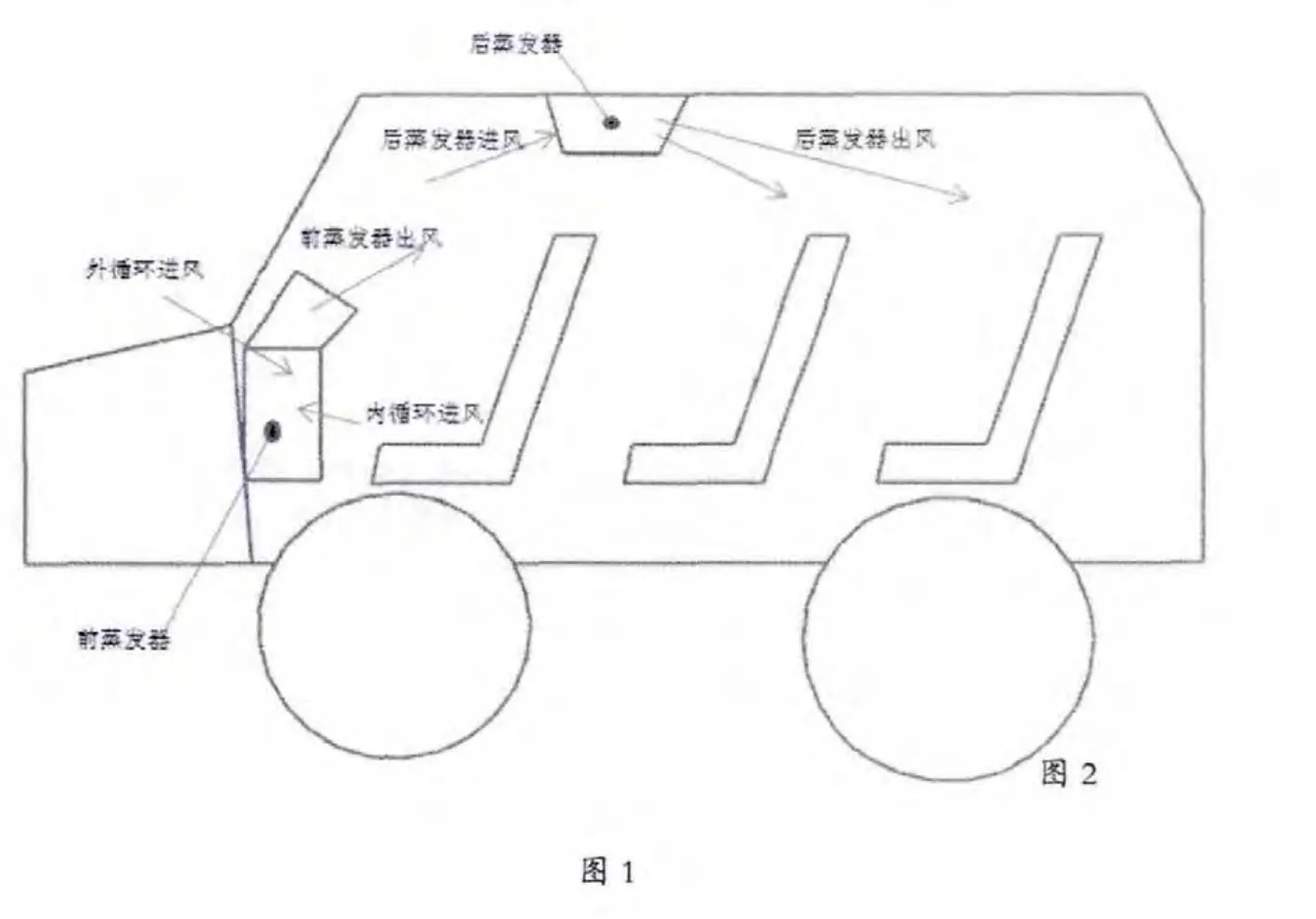

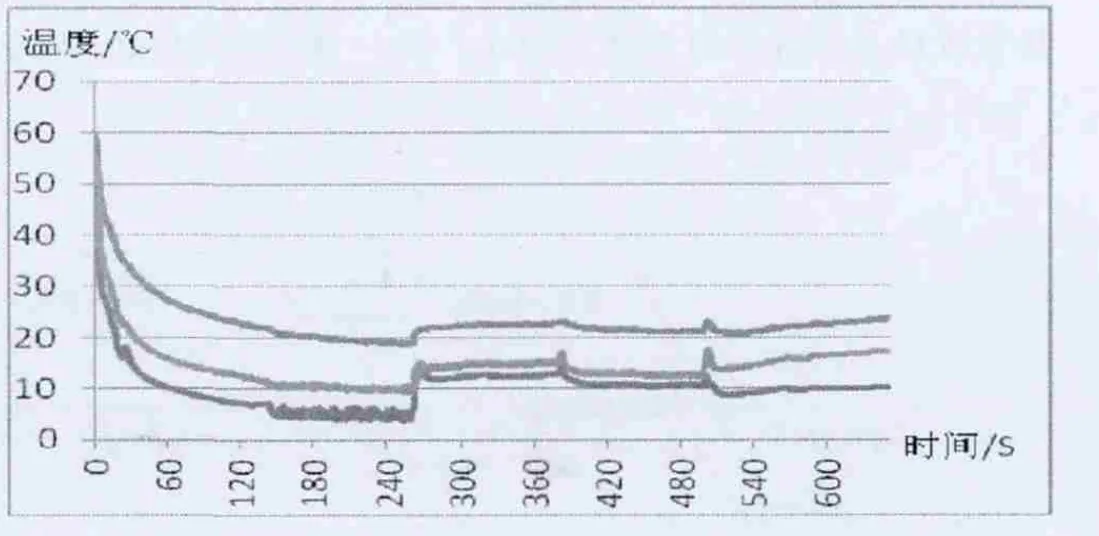

实验结果如图2所示。

实验结果未达到该公司的目标要求,呼吸点及出风口温度较高;公司要求,工况1完成时车内平均温度不高于23℃,工况2完成时车内平均温度不高于21℃。

分析实验数据,发现制冷剂温度异常,前蒸发器出口的冷媒温度明显高于于后蒸发器出口温度,前蒸发器出风口温度较高,这可能是冷媒流量太小引起蒸发器的制冷能力小所导致的,可能是前后膨胀阀匹配不合理引起的。

查看膨胀阀参数,发现前蒸发器膨胀阀参数为:容量1.0T,0度动作值0.137MPa;后蒸发器膨胀参数为:容量0.6T,0度动作值0.155MPa,前蒸发器膨胀阀容量较小,决议把前蒸发器的膨胀阀容量 改 为1.5T,其余参数保持不变,后蒸膨胀阀参数保持不变。

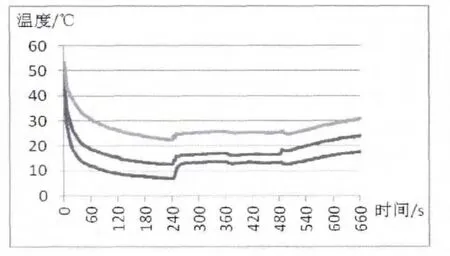

更换调整后的膨胀阀在同一辆车重新做上述实验,A动力的空调性能已得到很大改善,如图3所示,满足整车目标要求,但是B动力的系统仍然不满足整车性能要求。

对比整车管路分析,发现B动力的压缩机吸气管(从蒸发器到压缩机)布置不合理,其布置如图4所示,该管路从蒸发器出来后绕了发动机快一圈后才回到压缩机,该布置有两点不好:

1吸气管太长,拐弯太多,增加了冷媒流动阻力,增加了压缩机的吸气负荷;

2膨胀阀出口压力高,对应的饱和温度高,蒸发温度高,蒸发器能力不能完全发挥,致使出风口温度高,车内降温性能差。决议更改压缩机吸气管路的走向,从前蒸发器出来后真接到压缩机,更改后的空调管走向如图5所示。

B动和车辆更换新管路后重做上述实验空调性能已得到很大改善,如图6所示,满足整车制冷性能目标要求

结语

图6

汽车空调的设计是一个系统的设计,不仅包括各单体零件的性能要求,膨胀阀及管路设计仍然至关重要,需要将制冷装置设计的一些基本原理与每种车型的具体情况相结合,通过不断地优化和改进,把系统的最佳性能发挥出来。

本文通过对实验数据及实验分析,并调整膨胀阀参数及优化空调管路布置提高了整个空调系统的制冷性能,为相关设计及测试分析提供经验参考。

[1]梁荣光,何文韶,朱志强,等.现化汽车空调技术[M].广州:华南理工大学出版社,2003.

[2]王海民,唐恒,蒋旭平,等.双蒸发器汽车空调系统的设计改进[J].制冷与空调,2005(01):35-37.

[3]连天过,等.制冷装置设计[M].北京:中国经济出版社,1994.