青海油田套管切割工艺改进与应用

颜 生 鹏

(青海油田测试公司,青海海西 816400)

青海油田套管切割工艺改进与应用

颜 生 鹏

(青海油田测试公司,青海海西 816400)

通过倒扣将卡点以上的管柱解卡起出以及在取换套施工中倒套管取套,施工周期长,施工费用高,每次倒出的管柱程度不确定,施工显得非常被动。利用切割工具预先切割井内卡点以上的自由段管柱,将被切割的管柱一次性起出,大大加快了施工速度,而且对切割位置可实现人为控制。在现场多口井使用中通过对机械内割刀内部结构的不断改进,将对刀头机械施加压力改为水力施加压力,解决了机械内切割工具坐卡确定切割位置困难、刀头加压不均匀、对井内被切割管柱鱼顶不在井口而不能预先施加提拉力导致无法正常切割等问题;同时对切割管柱组合也进行了不断改进和现场试验,解决了切割和打捞需两次完成、效率低和刀头易损的问题,实现了切割打捞一体化施工,有效地保护了割刀刀头,延长了刀头使用寿命,提高了施工效率。目前,青海油田套管切割工艺已逐步替代了通过倒扣解卡打捞处理卡钻事故的传统修井工艺,成为快速解除卡钻管柱事故和取套、换套施工中管柱快速起出套管的首选修井工艺之一。

套管切割;取套;换套;砂埋;管柱组合

随着青海油田取套换套工作的开展,套管切割技术已经成熟,配套了一系列的切割工具。根据工作原理的不同,切割工具可分为4类:聚能切割弹切割、化学喷射切割、机械割刀切割和水力式割刀切割。但目前最常用的是聚能切割弹切割、机械割刀切割和水力式割刀切割。

在青海油田的仙8井、狮24井、跃11-15井使用聚能切割弹切割后,发现被割管体腐蚀,壁厚不均匀,鱼顶切口呈不规则喇叭口状,毛刺多,断口不光滑,随后进行了多次修整鱼顶后,打捞出剩余落鱼;同时,引爆瞬间能量沿着井眼轴向释放,使强大的压力冲击波将聚能割刀总成在套管内上推,将电缆在井内折叠、堆积、打结,造成卡电缆事故;再者,割管的同时也不同程度地伤害套管,存在井内套管安全风险;切割弹不能承受较高的液柱压力被先期损坏,导致切割无法正常进行。为此,青海油田推行机械内割刀切割,以确保安全和成功率。

1 机械内割刀切割存在的问题和技术改进

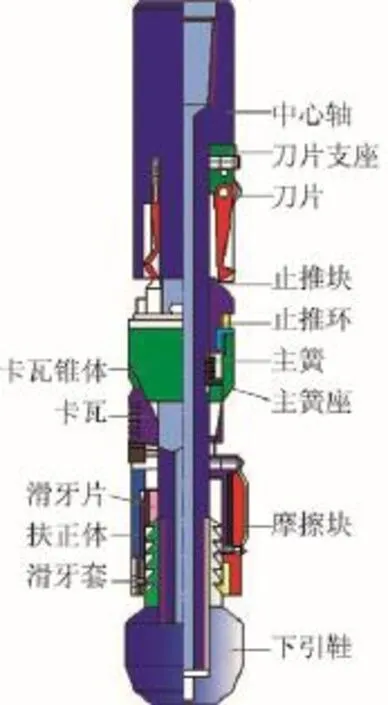

机械式内割刀[1](图1)主要由刀体、心轴、卡瓦等部件组成,其工作原理是:当内割刀从管内下至预定井深时,正转3圈,滑牙套与滑牙片脱开,此时摩擦块因弹簧的作用紧贴管壁,套在扶正器上的附件及卡瓦不随中轴转动,并靠滑牙套的啮合作用上移,这时卡瓦靠卡瓦锥体的燕尾斜坡使工作直径扩大,把割刀锚定在管壁上。再下放管柱,中心轴上的三只刀体同步下行并靠推刀块的斜面向径向方向张开,刀刃接触预割管壁,旋转钻具即可切割,几分钟内把欲替换的损坏套管割断。切割完备上提钻具,刀头靠弹簧片和伸缩行程收回。

图1 机械式内割刀

在狮24井、跃12井、跃13-9井和跃新6-3井的取套施工中已广泛应用,虽然成功取出了300~3 500 m不等的Ø139.7 mm油层套管,但也出现了多次事故。

切割钻具组合:NGJ140 +Ø88.90 mm配重钻铤+XJ-K108开式下击器+Ø73 mm钻杆串+Ø88.9 mm方钻杆。

切割操作程序:(1)按切割钻具组合依次连接入井,下完XJ-K108开式下击器、全部钻具后启泵循环时,分别记录钻具悬重;下工具全程控制下钻速度。(2)调整方入,在工具坐卡位置和刀头切割位置均避开套管接箍后旋转钻具坐卡工具,观察悬重变化,确认坐卡是否成功。(3)坐卡成功后,缓慢启动转盘切割(转速20 r/min,钻压5 kN),切割过程中每次下放管柱2~3 cm,观察转盘负荷和悬重的变化,当悬重和转盘负荷突然变化时分析判断原因,确认是割断还是工具锚定失效所致。(4)起出切割工具,从刀头磨损和损坏两方面进一步判断切割情况,确认没有割断,更换刀头后继续下钻重新选位切割,确认割断后组织打捞。

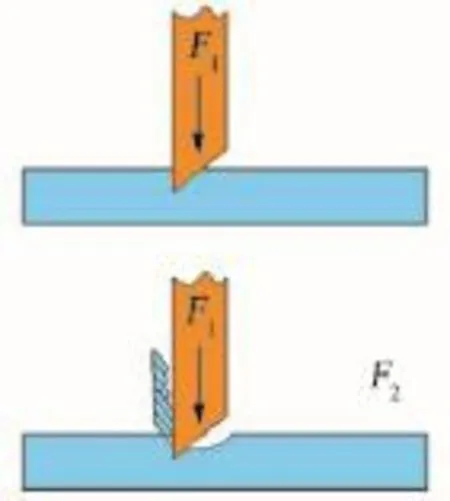

切割工具通过坐卡操作后,钻具从开式下击器处相对分开,下部钻具除浮力后的重力均由刀头承担,即刀头启动前事先承受了一定的钻压F1,刀头切削刃与管体内壁硬接触。为此,刀头启动后在载荷F1和旋转产生的推力F2的共同作用下实现对管体的切割。所以,刀头的初次钻压高、进刀量大,刀头要克服一定的反扭矩后才能滑动切割[2]。见图2。

图2 机械式内割刀刀头受力分析

从上面的操作和刀头受力分析中不难看出,切割工具在使用中存在以下问题:(1)割刀刀头承受载荷启动,瞬间切削刃易先期损坏,打刀头导致切割失败;刀头工作环境恶劣,使用寿命短,效率低。(2)切割过程中因套管内壁与割刀卡瓦的锚定存在随机失效的可能,导致反复坐工具操作,切割平均成功率为30%~40%,成功率不高。(3)切割中使用加重钻具(钻铤)和其他辅助工具多,钻具结构复杂,切割操作技术要求高。(4)切割产生的铁削呈厚碎片状和粗丝状,排削困难,易造成卡工具事故。(5)套管深部切割或鱼顶在井内以下的管柱切割完后,无法及时判断切割成功与否,等起出切割工具后才能用其他手段确定切割效果,导致重复下钻和多次切割,施工周期较长。

针对机械内割刀切割存在的问题,通过对割刀结构改进,将机械式内割刀改为水力式内割刀,核心是将刀头的进给钻压由加重钻具的重力改为水力压降产生的推力。切割工具结构简单,更换刀头方便,不同的泵压对应不同的钻压,钻压大小实现无级控制,弥补了机械内割刀的缺陷。

2 水力式内割刀存在的问题和切割钻具组合优化

水力式内割刀(图3)主要由上接头、活塞、喷嘴、进刀杆、复位弹簧、刀头和下接头组成。工作原理:因喷嘴的限流作用,在活塞上部形成压力腔,推动活塞及进刀杆下行,同时压缩复位弹簧,进刀杆推出刀头吃入管体内壁,钻具带动割刀旋转,完成切割。

图3 水力式内割刀

切割钻具组合:NGS140 +Ø73 mm钻杆串+Ø73 mm钻杆串+Ø88.9 mm方钻杆。

切割操作程序:(1)按切割钻具组合依次连接,按标准下钻速度下钻至预定井深。(2)调整方入,割刀切割位置避开套管接箍位置,缓慢启动转盘(转速20~40 r/min),缓慢启动泵,观察转盘负荷和泵压,不断调整泵压到预定值控制钻压(钻压2~5 kN),并记录切割时间。(3)当转盘负荷明显下降时,切割结束。(4)起出切割工具,从刀头磨损和损坏两方面进一步判断切割情况,确认没有割断,更换刀头后继续下钻切割,确认割断后组织打捞[3]。

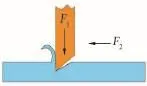

刀头受力分析[4](图4):(1)工具随钻具旋转时,割刀依然受回位弹簧作用,没有从割刀腔中伸出。当启泵后随泵压的不断升高,活塞推动刀头缓缓伸出,三刀头均匀地接触被切割管体内壁,并进行旋转切割。(2)切割过程中钻具是定位的,不会上下移动,确保割刀平稳切割,切割平均成功率达95%以上。(3)切割产生的铁削呈细丝状,有利于排削。

存在的问题:(1)上述切割管柱组合适用于被切割管柱井口悬挂呈拉伸状态的井,如果鱼顶在井内处于自由状态,管柱被割断的瞬间因重力作用下落,将旋转的刀头砸断或扭伤变形,轻则损坏刀头,重则造成卡钻事故。(2)切割状况除了观察转盘负荷的变化外没有更多的信息反馈,无法确定切割效果,存在误判断而重复下钻和多次切割的问题。(3)通过该钻具组合切割,必须通过切割、打捞两步工序才能达到预期的目的,施工工序多,劳动强度大,施工周期长。

图4 水力式内割刀刀头受力分析

针对井内自由管柱的切割,对水力式内割刀切割的钻具组合进行了优化,解决了存在的问题。GJ1钻具组合:NGS140 +Ø73 mm钻杆串+LM54(P638) +Ø73 mm钻杆串+Ø88.9 mm方钻杆。切割操作程序:(1)计算核对Ø73 mm钻杆串的长度与预切割管柱程度相符,割刀避开套管接箍。(2)工具下到鱼顶位置后缓慢下放钻具,工具安全入鱼腔,专用捞矛到鱼顶后,记录钻具总悬重。(3)打捞落鱼后上提钻具,使被切割管柱承受一定吨位的拉力(大于被切割管柱重力50~100 kN)[5]。(4)缓慢启动转盘,缓慢启泵,逐步提高泵压至预定值进行切割。(5)观察转盘负荷和悬重的变化,当钻具上跳,转盘负荷下降时,及时核对悬重。如果悬重明显增加,证明切割成功。一般来说,这种切割成功率均达到100%。

上述切割钻具组合的使用满足了切割工艺成功率高、操作简单、安全可靠的要求,但对于专用捞矛的要求高,要求捞矛既能打捞,同时心轴又能传递扭矩。为此,将GJ1钻具组合改进为GJ2钻具组合后,在狮24井、跃12井修井中都得到了成功应用。GJ2钻具组合[6]:NGS140 +5LZ89×7.0螺杆钻+Ø73 mm钻杆串+DLM54 +Ø73 mm钻杆串+Ø88.9 mm方钻杆。切割钻具组合增加了螺杆钻后,动力由地面转入井下,对于井内被切割的管柱内径小,钻杆接箍无法通过,而且切断后的管柱重力小于油管抗拉强度的井,将上述切割钻具组合中的钻杆可更换为油管,即GJ2管柱组合:NGS140 +5LZ89×7.0螺杆钻+Ø73 mm油管串+DLM54 +Ø73 mm油管串+高压弯头+Ø73 mm水龙带。

GJ2钻具组合切割被埋的管柱后,无法清理环空的被埋物,不能顺利起出割断的落鱼,针对这一问题,将管柱组合改进为GJ3钻具组合。GJ3钻具组合:NGS140 +5LZ89×7.0螺杆钻+Ø73 mm钻杆串+DLM54+旁通接头+Ø73 mm钻杆×1根+密封接头+Ø73 mm钻杆串+Ø88.9 mm方钻杆。按GJ2钻具组合的操作进行切割。切割结束后下方钻具,密封接头进入鱼腔,钻具内投球、憋压打开旁通接头,建立循环,清理环空被埋物,达到清理要求后起出全部钻具[7]。

3 应用效果

(1)切割施工中,通过切割工具改进和钻具组合的不断优化,改善了割刀的工作环境;在操作简单、判断直观的同时,也延长了工具的使用寿命,提高了工作效率,削减了安全风险和二次事故。

(2)原来的切割钻具组合切割、打捞分步进行,增加了切割后处于自由状态的落鱼打捞难度,通过对钻具组合的改进,实现了切割打捞同步进行,也适应了各种复杂井况的切割需求,切割成功率由30%提高到了95%。

(3)如果切割中出现意外、切割失败时,利用螺杆钻+倒扣捞矛的切割钻具组合将套管倒开,不至于造成空钻,避免了无效劳动,实现了切割打捞一体化。

(4)本次钻具组合的改进主要考虑的是压力的分配问题,压力转换为钻压,进刀均匀,刀头工作平稳。压力分配为

式中,p泵为循环泵压,MPa;p循为管路循环压耗,MPa;pa为螺杆钻压降,MPa;pc为刀头节流压降,MPa。

4 结论

(1)通过对内割刀切割管柱的受力分析,将钻压由配重的钻具重力提供更换为随机可调的压力降产生的推力,改善了刀头的工作环境,满足了切割工具结构简单、操作方便、确保切割位置准确需求,实践表明,此方法是可行的,可进一步推广应用。

(2)通过对切割钻具组合的不断改进,拓展了切割工艺的使用范围,可以完成多种井况的管柱切割,尤其是与螺杆钻、套管捞矛等其他工具组合,实现了切割打捞一体化的切割工艺,施工效率大幅度增加。

(3)多种工具组合使用的良好效果反映出了组合工具的发展前景,也指明了工具使用的新思路,但组合工具没有形成系列化,也没有相应的行业标准,在以后的工作中急需完善和补充,以便更好地全面推广应用。

[1]吴奇.井下作业工程师手册[M].北京:石油工业出版社,2002.

[2]吴奇.井下作业监督[M].北京:石油工业出版社,2002.

[3]韩振华,曾久长.井下作业技术数据手册[M].北京:石油工业出版社,2005.

[4]罗跃纲.材料力学[M].北京:科学出版社,2004.

[5]SY/T 5724—2008,套管柱结构与强度设计方法[S].

[6]赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005.

[7]成大仙.机械设计手册[M].北京:化学工业出版社,2004.

[8]赵国珍,龚伟安.钻井力学基础[M].北京:石油工业出版社,1988.

(修改稿收到日期 2014-07-28)

〔编辑 景 暖〕

Improvement and application for casing cutting technology in Qinghai Oilfield

YAN Shengpeng

(Test Company of Qinghai Oilfield,Haixi816400,China)

The operation of freeing the stuck pipe above the sticking point by back-off and taking the casing during casing replacing will take a long time and a lot of money,and the extent of retrieved casing is not certain,so the operation is quite passive.Using cutting tool to cut off the free string above the sticking point in the hole and retrieving the cut-off string out of hole at one time can greatly speed up the operation and can realize manual control over the cutting location.In a number of wells at site,the internal structure of mechanical inside cutters has been improved,and hydraulic force is exerted to cutting head instead of mechanical force,which has solved the problems of difficulty in determining the cutting location of the mechanical inside cutting,uneven force exerted on the cutting head,as well as being unable to cut normally due to failure to exert pull force in advance due to the fish head not being at the wellhead.Also,the string assembly to be cut off has been improved and tested on site,which has solved the problems of cutting and fishing to be finished in two times,low efficiency and easy damage to the cutters,realizing integrated operation of cutting and fishing,effectively protecting the cutting head,extending the service life of cutters and improving the job efficiency.At present,the cutting technology in Qinghai Oilfield has gradually replaced the traditional well servicing technology which addresses stuck pipe by back-off and fishing.This cutting technology has become one of the preferred downhole service technologies to quickly remove stuckpipe accident and rapidly retrieve the casing string in retrieving and casing replacing operations.

casing cutting;casing taking;casing replacing;sand burying;string assembly

颜生鹏.青海油田套管切割工艺改进与应用[J].石油钻采工艺,2014,36(5):134-137.

TE358;TE935

:B

1000–7393(2014) 05–0134–04

10.13639/j.odpt.2014.05.034

颜生鹏,1968年生。1990年毕业于重庆石油学校钻井工程专业,现主要从事井下作业工具和测井仪器、工具研究工作,工程师。电话:0937-8903020。E-mail:yaspqh@petrochina.com.cn。