煤层气直井排采捞煤粉一体化技术

段宝玉崔金榜段 冉陈 杰郑庆龙李进光

(1.华北油田公司采油工程研究院,河北任丘 062552;2.华北油田公司煤层气勘探开发事业部,山西长治 046000;3.华北油田公司储气库,河北廊坊 065000;4.华北油田公司采油四厂,河北廊坊 065000)

煤层气直井排采捞煤粉一体化技术

段宝玉1崔金榜2段 冉3陈 杰2郑庆龙1李进光4

(1.华北油田公司采油工程研究院,河北任丘 062552;2.华北油田公司煤层气勘探开发事业部,山西长治 046000;3.华北油田公司储气库,河北廊坊 065000;4.华北油田公司采油四厂,河北廊坊 065000)

在煤层气井开采过程中,目前用的最多的还是抽油机排采系统,在排采泵方面主要采用常规整筒泵,这种泵所存在的主要问题是煤粉卡泵和煤粉卡固定阀、游动阀,导致系统频繁作业,严重影响了煤层气的开采时率。为了有效解决这个问题,研制出一套排采捞煤粉一体化管柱,该管柱采用新型防煤粉泵和挂篮式沉砂管,使煤层气井的排采、捞砂一体化成为可能。新型防煤粉泵采用了高支固定阀和大直径游动阀的长柱塞结构,不仅可以有效防止煤粉卡固定阀、游动阀,还能有效防止煤粉进入泵筒造成卡泵;排采过程中沉积下来的煤粉进入挂篮式沉砂管中,待到检泵时连同沉积在沉砂管中的煤粉一同起出,取消了捞煤粉环节,节约成本。现场应用表明,煤层气直井排采捞煤粉一体化管柱适应现场需求,延长了检泵周期,具有良好的推广前景。

煤层气;直井;排水采气;捞砂;一体化

由于煤层气开采的特殊性,通常为了减少气体对排采设备的影响,现场主要采用将排水泵下到煤层以下来防止气体进入泵内,同时采用滤砂筛管防止煤粉进入泵内造成卡泵。这种工艺管柱导致少量极细煤粉通过筛管进入泵内,沉积在固定阀和游动阀上,使排水泵失效;大量粗颗粒煤粉沉入气井口袋中,严重时煤粉将管柱埋住,导致管柱难以起出[1-2]。

常规煤粉清理方法主要有:捞砂法、抽砂法、洗井法。捞砂法在检泵作业时采用捞砂筒下到砂面处,利用油管重量将捞砂筒压进砂中,然后将筒中煤粉随管柱起到地面。这种方法每次捞取的煤粉量较少,需要多次反复起下管柱,工人劳动强度大。抽砂法采用泵抽和沉砂管相结合,但每次抽砂量受到限制,导致一次清砂,多次起下管柱。洗井法速度快,煤粉清理比较彻底,但会严重污染煤层,影响产气量。

为了较好解决煤粉卡泵和捞煤粉的问题,研究了一种排采捞煤粉一体化管柱,主体思路是设计一种煤层气井专用排采泵,并在煤层射孔段下部采用挂篮形式将一个大直径沉砂管挂在煤层气井口袋中,在沉砂管上部采用与套管直径相配合的软密封,使从射孔内产出的煤粉沉在沉砂管中,在检泵时将沉砂管一同起出,达到清理煤粉沉积的目的。这种工艺大大降低了煤层气井的煤屑清理成本,减轻了煤粉清理过程中工人的劳动强度。

1 排采捞煤粉一体化管柱防煤粉原理

煤层气直井排采捞煤粉一体化管柱结构如图1所示,整个管柱自下而上主要由挂篮式沉砂管、割缝式筛管、新型防煤粉泵、油管和抽油杆组成。挂篮式沉砂管下入到煤层以下,其主要作用是让从煤层中由水带出的较大颗粒的煤粉直接沉入沉砂管中,避免煤粉沉入人工井底。新型防煤粉泵也下入到煤层以下,目的是避免煤层气对泵效的影响。

图1 排采捞煤粉一体化管柱结构示意图

2 管柱防煤粉工艺

2.1 挂篮式沉砂管

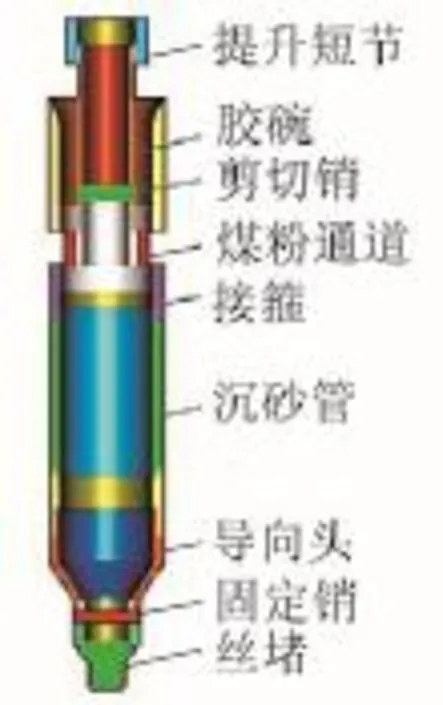

挂篮式沉砂管结构如图2所示,主要由提升短节、胶碗、剪切销、接箍、导向头、固定销、丝堵组成。提篮式沉砂管接在管柱的最下端,位置在煤层以下,其上部胶碗紧贴套管壁,防止下落的较大颗粒煤粉直接落入人工井底;沉砂管上设计有剪切销,当沉砂管遇卡整个管柱不能起出时,剪断剪切销便可顺利起出。检泵时,沉砂管与管柱同时起出,沉砂管中的较大颗粒煤粉随沉砂管一同起出,省去捞砂环节。

图2 提篮式沉砂管结构示意图

2.2 新型防煤粉泵

新型防煤粉泵采用悬空固定阀和大游动阀以及长柱塞结构,如图3所示主要由游动阀、长柱塞、短泵筒、封隔环、固定阀等组成,其中长柱塞结构抽汲原理与常规抽油泵基本相同。

图3 防煤粉泵原理简图

主要阐述该泵的防煤粉卡泵原理。从图3可以看出泵被封隔环分成上下两个部分,封隔环上部是上沉砂腔,下部是下沉砂腔。从煤层中产出的水含有不同粒径的煤粉颗粒,这些颗粒随水流进入井内,其中较大的颗粒由于沉降速度较快,进入井内后迅速沉入提篮式沉砂管;中小粒径的颗粒由于沉降速度较慢随着泵抽汲的水流通过筛管,经过筛管过滤,粒径大于80目的颗粒被筛管过滤掉,粒径小于80目的颗粒随水流通过固定阀进入泵内,这些微粒通过固定阀后速度变缓,部分细小颗粒煤粉在固定阀处沉积[3-4]。由于固定阀位置比较高,这些细小颗粒的煤粉不能沉积在固定阀阀体上,而是沉积在了下沉砂腔内,从而避免了将固定阀卡住。在泵腔内没有沉积下来的细小颗粒煤粉随着液流通过游动阀进入油管,这些颗粒在正常抽汲时通常不会沉积在游动阀上,而是随着抽汲的液体被带到地面,但是如果停电导致排水采气井停抽,由于油管内液体停止向上运动而处于静止状态,这时细小煤粉在本身重力的作用下就会慢慢向下运动,由于采用了长柱塞和大直径游动阀的结构设计,游动阀将柱塞与泵筒之间的间隙挡住,煤粉在下沉过程中会沉积在上沉砂腔内,而不会沉积到游动阀和柱塞与泵筒的间隙中造成游动阀堵塞或者卡泵[5-6]。

此外,采用小直径固定阀的结构设计,使液流经过固定阀时,提高了流速,冲掉了静电效应吸附在固定阀周围的少量煤粉,起到及时清洁固定阀的作用。

3 主要技术参数

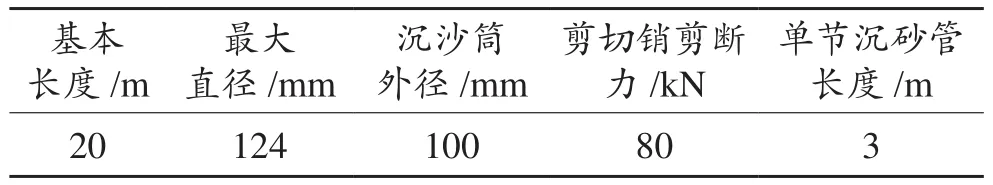

(1)挂篮式沉砂管主要技术参数见表1。

表1 挂篮式沉砂管主要技术参数

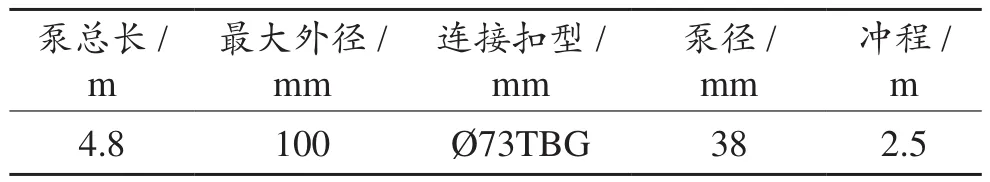

(2)新型防煤粉泵主要技术参数见表2。

表2 新型防煤粉泵主要技术参数

4 现场应用情况

煤层气直井排采捞煤粉一体化工艺技术在完成了井下工具设计、样机加工和室内实验后进入现场试验。现场试验共计进行了5口井,均取得了较好效果,选一口井进行试验效果分析。

LA-044井是位于沁南区块的一口煤层气井,煤层埋藏深度602.9~608.55 m,人工井底658.2 m;该井2012年12月2日开始出水减少,井底流压回升,碰泵无效,生产表现异常;测试功图显示供液不足及煤灰与砂堵塞筒,综合分析固定阀堵塞。

2012年12月6日,该井下入防煤粉一体化工艺管柱,根据以往的出煤粉量采用2节提篮式沉砂管,沉砂管总长6 m,下入深度为628.34 m;沉砂管上部接有80 目绕丝筛管两节,长度2 m,新型防煤粉泵接在绕丝筛管上部;根据该井的排水量选取泵径Ø38 mm、泵深623.12 m。至2013年6月检泵,现场运行191 d,对该井作业并检验起出的新型防煤粉泵外观上看,该泵固定阀和游动阀内仅有少量残余煤粉附着在阀外部,柱塞外表面无明显划痕,无附着煤粉;从最下部的提篮式沉砂管中清理出煤粉约5.6 L,煤粉颗粒大小不同,最大煤粉颗粒外径为2.3 mm;从下沉砂腔内清理出0.2 L煤粉,从上沉砂腔内清理出0.1 L煤粉;经室内试压,游动阀和固定阀分别在10 MPa压力下稳定5 min无渗漏,10 MPa压力下泵的漏失量为665 mL/min,略大于新泵漏失量;经内窥镜检查,泵筒内部无明显划痕;对煤粉粒径测试结果表明,上沉砂腔与下沉砂腔内的煤粉粒径均在0.2~0.05 mm的范围内。

现场试验及检验结果表明:采用高支固定阀、短泵筒长柱塞、大直径游动阀设计的新型防煤粉泵能够有效防止煤粉在固定阀、游动阀上的沉积,大直径游动阀有效防止了下落的煤粉进入泵筒内,从根本上解决了煤层气井排水采气过程中煤粉对泵的影响。本次随同检泵带到地面上的煤粉总量约为5.9 L,避免了捞煤粉工作环节,减少了现场工作量。

5 结论

(1)煤层气井防煤粉一体化管柱结构简单,现场应用效果明显,能够集排水采气、防煤粉卡泵、捞煤粉等作用于一身,减少现场作业环节,降低作业成本,具有较好的经济效益和社会效益。

(2)提篮式沉砂管结构简单,可有效防止煤粉随水气进入井筒,延长检泵周期,提高综合效益。

(3)新型防煤粉泵能够有效防止进入泵内的细小颗粒煤粉沉积在固定阀、游动阀上,大直径的游动阀还能起到防止煤粉进入泵筒的作用,是一种煤层气井专用排采设备,具有良好推广价值。

[1]刘升贵,胡爱梅,宋波,等.煤层气排采煤粉浓度预警及防控措施[J].煤炭学报,2012,37(1):86-90.

[2]刘升贵,贺小黑,李惠芳.煤层气水平井煤粉产生机理及控制措施[J].辽宁工程大学学报:自然科学版,2011,30(4):508-512.

[3]韩国庆,高飞,竺彪,等.煤层气井煤粉颗粒表观机械运移规律[J].煤炭学报,2013,38(S2):364-369.

[4]张公社,田文涛,陶杉,等.煤层气储层煤粉运移规律实验研究[J].石油天然气学报,2013,33(9):105-108.

[5]刘新福,綦耀光,吴建军,等.煤层气井有杆泵设备阀运动规律和开启条件[J].煤炭学报,2012,37(5):810-814.

[6]曹立虎,张遂安,石惠宁,等.沁水盆地煤层气井井筒煤粉迁移及控制[J].石油钻采工艺,2012,34(4):93-95.

(修改稿收到日期 2014-08-15)

〔编辑 李春燕〕

Technology of integrating drainage,gas production and coaldust bailing for coalbed methane vertical wells

DUAN Baoyu1,CUI Jinbang2,DUAN Ran3,CHEN Jie2,ZHENG Qinlong1,LI Jinguang4

(1.Petroleum Production Engineering Research Institute of Huabei Oilfield Company,Renqiu062552,China;2.Coalbed Methane Exploration and Development Division of Huabei Oilfield Company,CNPC,Changzhi046000,China; 3.Gas Storage of Huabei Oilfield Company,CNPC,Langfang065000,China; 4.No.4Oil Production Plant of Huabei Oilfield Company,CNPC,Langfang065000,China)

During extraction of coalbed methane well,the most used method is pumping unit discharge and extraction system.The conventional mono-barrel pump is usually used as the discharge and extraction pump;the main problem of this pump is that pump is stuck by coal dust with standing valve and traveling valve are also stuck by coal dust,leading to frequent operation of the system and severely affecting the production efficiency of coalbed methane.In order to effectively solve this problem,a set of string integrating discharge,extraction and bailing of coal dust has been developed,which uses new coal dust-proof pump and basket settling pipe,making it possible to integrate discharge,extraction and sand bailing in coalbed methane wells.The new coaldust-proof pump utilizes long plunger structure with highly standing valve and large-diameter travelling valve,which cannot only effectively prevent coaldust from sticking the standing valve and travelling valve,but also effectively prevent coaldust from entering pump barrel and causing stuck pump.The coaldust deposited during discharge and extraction goes into the basket sand setting pipe,which will be removed together with coaldust deposited in the sand setting pipe during pump inspection,diminishing the work of bailing coaldust and saving the cost.Field application shows that the pipe string integrating coalbed methane discharge,extraction and coaldust bailing by vertical well can meet the site requirement,extend the pump inspection cycle and has good promotion prospect.

coalbed methane;vertical well;drainage and gas production;sand bailing;integration

段宝玉,崔金榜,段冉,等.煤层气直井排采捞煤粉一体化技术[J].石油钻采工艺,2014,36(5):100-102.

TE377

:B

1000–7393(2014) 05–0100– 03

10.13639/j.odpt.2014.05.024

国家科技重大专项“水平井排采及集输配套技术应用”(编号:2011ZX05061)。

段宝玉,1962年生。2004年毕业于中国石油大学油藏工程专业,现从事煤层气采气工艺技术方面的研究工作,工程师。电话:0317-2720414。E-mail:cyy_duanby@petrochina.com.cn。