CO2干法压裂液体系的研究与试验

汪小宇宋振云王所良

(1.川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018;

2.中国石油天然气集团公司油气藏改造重点实验室CO2压裂增产研究室,陕西西安 710018)

CO2干法压裂液体系的研究与试验

汪小宇1,2宋振云1,2王所良1,2

(1.川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018;

2.中国石油天然气集团公司油气藏改造重点实验室CO2压裂增产研究室,陕西西安 710018)

为提高低压、低渗透、强水锁/水敏伤害致密砂岩储层压后产量,开展了CO2干法压裂液体系的研究。采用分子模拟技术,研究液态CO2与提黏剂分子间微观构型,评价不同CO2提黏剂对液态CO2的提黏效果,优选提黏剂,并建立CO2干法压裂液体系配方。通过研究发现,在62~63 ℃、15~20 MPa条件下,CO2干法压裂液体系黏度提高至5~10 mPa·s,较超临界CO2的黏度提高240~490倍;对气井岩心渗透率平均损害率为2.75%,对油井岩心渗透率平均损害率为0.98%。该压裂液体系在苏里格气田成功进行了国内第1口CO2干法加砂压裂现场试验,增产效果明显。

CO2干法压裂;压裂液;提黏剂;分子模拟

CO2干法加砂压裂是以CO2代替常规水基压裂液的一种无水压裂技术。其诸多优点主要体现在:①无水相,完全消除水敏、水锁伤害,尤其适用于强水敏、强水锁储层;②压裂液具有极低的界面张力,受热气化后能够从储层中完全、迅速返出;③压裂液无残渣,对支撑裂缝导流床具有较好的清洁作用,保持了较高裂缝导流能力和较长的有效裂缝长度;④CO2在地层原油中具有较高的溶解度,能够降低地层原油黏度[1-4],改善原油流动性;⑤超临界CO2具有极低的界面张力,理论上,对非常规天然气储层中吸附气的解析具有促进作用。因此对于提高水敏/水锁伤害严重储层和吸附性天然气储层(页岩气、煤层气等)产能具有明显技术优势,是一项非常有前景的增产改造技术[5]。截至2003年,以美国和加拿大为首的北美地区已经完成了1 100余井次CO2干法加砂压裂的现场应用,尤其对页岩气储层增产效果特别明显[6]。

液态CO2作为压裂液有其不可避免的缺点,CO2黏度较低,液态下黏度约为0.1 mPa·s,气态和超临界状态下黏度约为0.02 mPa·s,远远低于水。较低的黏度导致压裂液滤失量大,携砂和造缝能力差,需通过提高黏度改善体系性能。因此,如何提高液态CO2的黏度,增强其携砂能力,扩大施工规模,将是该压裂液能否成功应用的关键。

提高CO2黏度的方法是添加与CO2相溶的化学剂[7-8]。液态CO2为非极性分子,是一种非常稳定的溶剂,具有极低的介电常数、黏度和表面张力,常规增稠剂无法与CO2混溶提黏[9]。因此,通过向液态CO2中加入特定溶质,可以在溶液中形成空间网状结构,从而可以大幅提高液态CO2的黏度。室内采用分子模拟技术研究了CO2与提黏剂分子间微观构型,并采用流变仪评价了CO2提黏剂的提黏效果,建立了CO2干法压裂体系,并将其成功应用于现场试验。

1 实验

1.1 实验仪器与药品

实验仪器:MARS II模块化流变仪(德国HAKKE)、10000型高温高压岩心流动试验仪(美国TEMCO)、电动搅拌器等。

实验药品:提黏剂TNJ-1、TNJ-2、TNJ-3(实验室自制)。

1.2 实验方法

液态CO2提黏剂构型的分子模拟:应用Accelrys公司开发的material studio5.0软件的Forcite模块,分别以室内合成研发的提黏剂TNJ-1、TNJ-2、TNJ-3建立了0.8%质量分数和5%质量分数的分子体系,并进行模拟。

液态CO2提黏剂提黏性能、CO2干法压裂液体系耐温耐剪切性能评价:使用德国MARS Ⅱ型流变仪,通过手摇泵控制加压,控制压力15~20 MPa,在温度62~63 ℃、剪切速率170 s–1条件下,测试不同时间下的黏度值。

CO2提黏剂岩心渗透率损害率评价:首先用标准盐水饱和岩心,接着用煤油(气井用氮气)对岩心进行正向驱替,待岩心出口端的流速稳定后,将CO2提黏剂反向注入岩心1.5 PV以上,关闭夹持器两端阀门,使溶液在岩心中停留2 h,最后使用煤油(气井用氮气)正向驱替岩心至岩心出口流速稳定,通过计算驱替CO2提黏剂前后岩心渗透率的变化即可确定液态CO2提黏剂对岩心基质渗透率的损害率。

2 结果与讨论

2.1 液态CO2提黏剂构型的分子模拟

采用Material Studio软件,评价了液态CO2与提黏剂分子间形成的微观构型。Materials Studio是Accelrys专为材料科学领域开发的新一代材料计算软件,它能方便地建立3D分子模型,深入分析有机晶体、无机晶体、无定形材料以及聚合物,可以在催化剂、聚合物、固体化学、结晶学、晶粉衍射以及材料特性等材料科学研领域进行性质预测、聚合物建模和X射线衍射模拟。

模拟考虑3种提黏剂分子TNJ-1、TNJ-2与TNJ-3,其中TNJ-1与TNJ-2均为非极性高分子均聚物。采用非极性均聚物主要是考虑到CO2是一种非极性溶剂,对非极性溶质有较好的亲和性;同时考虑到液态CO2初始黏度较低,为保证提黏效果,TNJ-1与TNJ-2都设计了较高的聚合度。TNJ-3则是一种两亲性嵌段共聚物,分子包含两种单体,一种是非极性的亲CO2单体,另一种则是极性的憎CO2单体。亲CO2的单体保证了该分子在CO2中良好的溶解性,而极性的憎CO2单体则在CO2溶液中形成极性键和有序的自组装结构,从而大大提升溶液的黏度。由于TNJ-3并不依靠分子量提黏,因此为其设计了较小的聚合度。

首先利用Visualizer模块,分别构建TNJ-1、TNJ-2、TNJ-3分子以及CO2分子,使用Amphous Cell模块分别建立3种提黏剂分子与CO2分子的无定性体系模型;随后应用Discover模块的minimize功能,分别对3个模拟体系进行能量最小化,以防止模拟体系收敛至能量的局域最小值;最后,应用Forcite模块进行分子动力学模拟。由于计算机计算能力限制,将3种提黏剂TNJ-1、TNJ-2、TNJ-3分子的聚合度设为10。模拟采用NVT系统,时间步长1×10–15s,模拟共进行2×10–9s,黏度采用Green-Kubo方法计算。分子模拟的最终结果如图1~3和表1所示,简明起见CO2分子未显示,以5%质量分数为例。

图1 TNJ-1与CO2体系分子模拟的最终构型

图2 TNJ-2与CO2体系分子模拟的最终构型

图3 TNJ-3与CO2体系分子模拟的最终构型

表1 提黏剂与CO2体系的分析结果

从图1~图3可以看出,3种提黏剂分子以长链的形式柔顺地分布在CO2溶液中。稀溶液黏度可由Einstein黏度公式得出,即

式中,η为黏度mPa·s;J为不对称度;φ为溶质体积分数。提黏剂分子的这种长链结构具有极高的不对称度,从而可以有效提高溶液黏度。其中TNJ-3的提黏效果明显高于其余2种提黏剂,在5%的加量下,它可以将CO2溶液的黏度提高到19.96 mPa·s。这可以从两方面去解释:一是TNJ-3的均方回转半径远大于其余2种提黏剂,均方回转半径表征了单个高分子分子链在空间的伸展程度,TNJ-3拥有较大的均方回转半径,说明其在CO2溶液中伸展的更加充分,从而拥有更大的不对称度;二是与2种非极性提黏剂TNJ-1和TNJ-2不同,TNJ-3具有极性结构,它的分子链内部以及分子链间有较强的极性键,从而可以进一步提高溶液的黏度。

2.2 不同液态CO2提黏剂提黏性能评价

室内将TNJ-1、TNJ-2和TNJ-3等3种液态CO2提黏剂加入到液态CO2中,评价其提黏性能,评价结果如图4~图8所示。

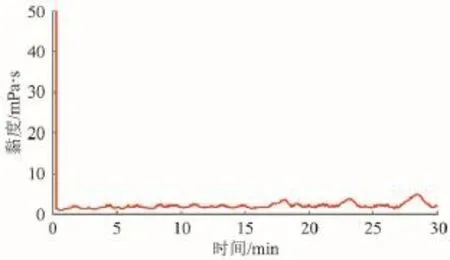

图4 纯CO2黏度曲线

图5 0.8%TNJ-1与液态CO2黏度曲线

图6 0.8%TNJ-2与液态CO2黏度曲线

图7 0.8%TNJ-3与液态CO2黏度曲线

由上述实验结果可知,3种提黏剂加入到液态CO2中后,CO2黏度均得到了提高。其中,TNJ-1和TNJ-2提黏剂和液态CO2体系黏度不稳定,即使在0.8%的加量下,其黏度波动也非常大。这主要是由于其分子量过大,导致溶解较慢,溶解过程较长,配伍性较差,由此产生的溶液非均一性导致了黏度曲线的波动。考虑到0.8%的TNJ-1和TNJ-2仅能将CO2溶液黏度提升至5 mPa·s左右,并不能够满足压裂液携砂的要求,且较差的溶解性能限制了进一步提升提黏剂加量的可能;此外,溶解速率小还将导致CO2在地面管汇中不能有效携砂以及压裂液井筒摩阻大等一系列问题,因此TNJ-1和TNJ-2并不适宜作为液态CO2压裂液的提黏剂。而TNJ-3与液态CO2体系黏度相对较为平稳,说明液态CO2提黏剂TNJ-3在CO2中的溶解性、配伍性良好,提黏性能优于TNJ-1和TNJ-2,与前期分子模拟结果一致。

图8 5%TNJ-3与液态CO2黏度曲线

2.3 CO2干法压裂液体系性能评价

依据以上评价结果,初步建立了CO2干法压裂液体系,配方为:1.5%~2.0% TNJ-3+98.5%~98.0%液态CO2,并对体系开展了性能评价。

2.3.1 耐温耐剪切性能 评价了不同提黏剂加量条件下CO2干法压裂液体系的耐温耐剪切性能,其实验结果图9、图10所示。

图 9 1.5% TNJ-3+98.5%液态CO2压裂液体系

图10 2% TNJ-3+98%液态CO2压裂液体系黏度曲线

实验结果表明,1.5%TNJ+98.5%CO2压裂液黏度为5~9 mPa·s,2%TNJ+98%CO2压裂液黏度为6~10 mPa·s。在1.5%~2.0%提黏剂加量下,CO2干法压裂液黏度较超临界CO2提高了240~490倍。

2.3.2 滤失性能 在天然气储层中,由于CO2干法压裂液无残渣,且黏度远高于天然气,压裂液的滤失主要受压裂液黏度和地层流体的压缩性控制。由于目前尚无CO2干法压裂液滤失性测定的实验装置,使用理论公式计算了对于渗透率为0.4~1.2 mD、孔隙度为14.0%、地层温度为104.6 ℃的天然气储层,在压差为5~14 MPa下的滤失系数的数量级为10–3~10–2m/min0.5。

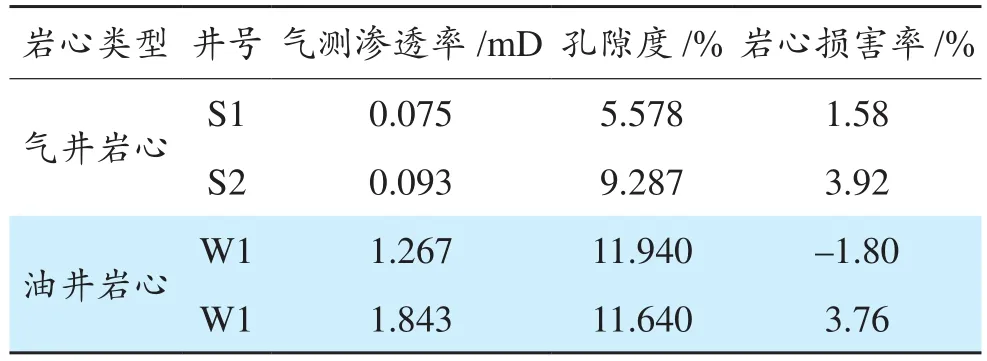

2.3.3 岩心渗透率损害率 目前尚无CO2干法压裂液对岩心基质渗透率损害率测定装置,仅对CO2提黏剂TNJ-3的损害率进行了评价。

表2 CO2提黏剂TNJ-3的岩心基质渗透率损害率

实验结果表明:CO2提黏剂TNJ-3对气井岩心渗透率平均损害率为2.75%。对油井岩心渗透率平均损害率为0.98%,损害率均较小。

3 现场试验

2013年8月在苏里格气田苏东XX-22井山1层进行了国内第1口CO2干法加砂压裂现场试验。苏东XX-22井山1层为砂岩储层,储层有效厚度8.8 m,电测解释基质渗透率0.4~1.2 mD,地层压力系数0.86,属于低压、低渗、强水锁伤害储层。压裂施工排量2.0~4.0 m3/min,加砂量2.8 m3,平均砂比3.5%。压裂施工过程顺利,施工曲线如图11所示。

图11 苏东XX-22井山1层压裂施工曲线

试验井的2口瓜胶压裂邻井苏东XX-20井和苏东XX-21井压后排液不通,井口压力低(苏东XX-20井关井压力为0 MPa,苏东XX-21井关井压力3.5 MPa),试气认为2口井无产能。试验井苏东XX-22井无阻流量3×104m3/d。相比常规瓜胶压裂液技术,CO2干法加砂压裂液技术增产效果明显。

4 结论

(1)CO2提黏剂构型分子模拟结果表明,提黏剂分子以长链的形式柔顺地分布在CO2溶液中,由于具有较大的不对称度和分子链内部以及分子链间较强的极性键,有效提高了液态CO2的黏度。

(2)通过研究发现,在62~63 ℃、15~20 MP、1.5% ~2.0%提黏剂加量下,CO2干法压裂液体系黏度提高至5~10 mPa·s,较超临界CO2黏度提高了240~ 490倍。

(3)CO2提黏剂TNJ-3对气井岩心渗透率平均损害率为2.75%,对油井岩心渗透率平均损害率为

0.98%,损害率均较小。

(4)现场试验结果表明,CO2干法压裂液体系对低压、低渗、强水锁伤害储层具有较强的针对性,表现出了良好的增产效果,证明了CO2干法压裂液技术的可行性。

[1]才博,王欣,蒋廷学,等.液态CO2压裂技术在煤层气压裂中的应用[J].天然气技术, 2007, 1(5):40-42.

[2]苏伟东,宋振云,马得华,等.二氧化碳干法压裂技术在苏里格气田的应用[J].钻采工艺, 2011, 34(4):39-44.

[3]罗瑞兰,程林松.稠油油藏注CO2适应性研究[J].石油钻采工艺, 2004, 26(5):67-72.

[4]王庆,吴晓东,刘长宇,等.高含CO2原油井筒流动压力和温度分布综合计算[J].石油钻采工艺, 2010, 32(1):65-69.

[5]王海柱, 沈忠厚, 李根生.超临界CO2开发页岩气技术[J].石油钻探技术, 2011, 39(3):30-35.

[6]TUDORR, VOZNIAK C, BANKS M L, et al.Technical advances in liquid CO2fracturing [C].The Annual Technical Conference of the Petroleum Society of CIM held in Calgary, June 12-15, 1994.

[7]STEVENS, J R, JAMES F.Fracturing with a mixture of carbon dioxide and alcohol:US Patent 4887671[P].1989-12-19.

[8]SHEN Z, MCHUGH M A,XU J, et al.CO2-solubility of oligomers and polymers that contain the carbonyl group[J].Polymer, 2003, 44(5):1491-1498.

[9]TRICKETT, K XING D.ENICK R, et al.Rod-like micelles thicken CO2[J].Langmuir 2010, 26(1):83-88.

(修改稿收到日期 2014-10-25)

〔编辑 付丽霞〕

Research and test on CO2dry fracturing fluid system

WANG Xiaoyu1,2, SONG Zhenyun1,2, WANG Suoliang1,2

(1.Drilling and Production Engineering Technology Research Institute of Chuanqing Drilling Engineering Co.Ltd,Xi’an710018,China;2.CO2Fracturing Stimulation Laboratory,CNPC Key Laboratory of Oil and Gas Reservoir Reform,Xi’an710018,China)

In order to increase the production of low pressure, low permeability, strong water locking or water sensitive damaged tight sandstone reservoir after fracturing, research was conducted on CO2dry fracturing fluid system.The molecular simulation technique was used to study the microscopic configuration of molecules between liquid CO2and viscosifier, to evaluate the viscosifying effect of various CO2viscosifer on liquid CO2, to optimize the viscosifiers, and to build the formula for CO2fracturing fluid.Based on the research, it was found that, under the conditions of 62–63 ℃ and 15–20 MPa, the viscosity of CO2dry fracturing fluid system was increased to 5–10 mPa·s, which is 240–490 times that of supercritical CO2.The average rate of damage to core permeability of gas wells was 2.75%, and the average rate of damage to core permeability of oil wells was 0.98%.This fracturing fluid system was successfully tested on the first domestic well with CO2dry sand fracturing in Sulige Gas Field, and the production was increased remarkably.

CO2dry fracturing;fracturing fluid;viscosifier;molecular simulation

汪小宇,宋振云,王所良 .CO2干法压裂液体系的研究与试验[J].石油钻采工艺,2014,36(6):69-73.

TE357

:A

1000–7393(2014) 06–0069– 05

10.13639/j.odpt.2014.06.017

汪小宇,1982年生。2007年毕业于长江大学化学与环境工程学院,获硕士学位,现从事油气田开发相关的研究工作,工程师。电话:029-86594877。E-mail:wxy_gcy@cnpc.com.cn。