南堡36-P3001井高温小间隙尾管固井技术

和建勇 党冬红 刘艳军 陈 光 张玉平 朱泽鑫

(渤海钻探第一固井公司,河北任丘 062552)

南堡36-P3001井高温小间隙尾管固井技术

和建勇 党冬红 刘艳军 陈 光 张玉平 朱泽鑫

(渤海钻探第一固井公司,河北任丘 062552)

冀东油田南堡36-P3001井在四开钻进过程中发生溢流、井漏,后效比较严重,且井底循环温度150 ℃,下完尾管后环空间隙小,加之井斜较大,环空液柱流动阻力大。为了给五开欠平衡钻井提供优质的井筒环境,针对该井固井难点,优选了性能良好的高温水泥浆体系和相匹配的冲洗液,通过软件模拟优化扶正器的安放方法,完善配套固井技术措施,最终实现了安全固井施工,固井质量得到有效提高,为冀东油田该区块水平井小间隙尾管固井提供了技术支撑。

深井;高温;尾管固井;南堡油田

南堡3号构造堡古2断块是冀东油田新开发的区块,地质结构复杂,前期钻井开发资料较少。前期钻井实践表明,该区块地温梯度达到3.7 ℃/100 m,油气层比较活跃,易发生溢流、井漏等钻井复杂事故。南堡36-P3001井是该区块一口采气井,对各层套管的固井质量相对于普通开发井要高,且产层段钻进使用Ø215.9 mm钻头,下入Ø177.8 mm尾管,因而尾管固井具有抗高温、防漏、防气窜、小间隙固井等难点。针对该井固井难点,通过室内水泥浆配方的研究和现场固井工艺技术相结合,形成了一套抗高温防漏防气窜小间隙尾管固井技术,给冀东油田该区块同类井固井提供了宝贵的经验。

1 工程概况

南堡36-P3001井位于曹妃甸工业园区内。一开Ø508 mm表层套管下深326.45 m,二开Ø339.7 mm技术套管下深1 999.70 m,三开Ø244.5 mm技术套管下深4 112.45 m,四开Ø215.9 mm井眼中完井深5 212 m,垂深4 860.83 m,尾管悬挂器位置3 795.5 m,封固段长1 415.5 m。四开使用KCl抗高温钻井液(200 ℃),中完钻井液密度1.43 g/cm3。钻进至4 860 m井下发生漏失,计算油气上窜速度最高为1 200 m/h。该井套管尺寸大,环空间隙小,无法下入管外封隔器封隔油气活跃层,要求Ø177.8 mm套管下至5 211 m,保证封固段固井质量,为五开欠平衡钻井提供优质的井筒环境。

2 固井技术难点

(1)井底温度高,对水泥浆高温稳定性要求高。井底静止温度160 ℃,循环温度150 ℃[1],水泥浆在高温条件下稳定性差,失水及稠化时间不易调节,尾管悬挂器位置计算温度92 ℃,要求封固段上下温差58 ℃。高温水泥浆敏感性较强,在低温条件下易出现超缓凝现象[2-4],将严重影响后期钻井施工。

(2)水平段长,顶替效率不高。水平位移702 m,打钻排量小,钻井岩屑容易在井眼低边形成沉积,不利于清替;由于套管自身重量的影响,在造斜段和水平段套管容易贴边,顶替效率不易提高。

(3)地层承压能力低且油气层活跃。地层压力系数仅1.2,在下套管及注替水泥浆过程中由于激动压力或液柱压力增高易造成井漏。该井四开钻进过程中,4 856~4 860 m曾发生过溢流和井漏,替浆到位起出中心管后由于水泥浆的胶凝失重,液柱压力无法压稳地层,发生气窜,严重影响固井质量。

(4)裸眼段环空间隙较小,悬挂器坐挂后,重合段悬挂器位置环空间隙更小,通井过程中受到压力限制,无法提升通井排量,造成裸眼段井眼大肚子井段可能清洗不干净,沉砂无法驱替。固井过程中水泥浆黏度较高,携带沉砂上返,容易在重合段悬挂器位置发生环空憋堵,造成水泥浆低返达不到设计要求。

(5)尾管固井施工时间长,压力高,安全风险级别高,对固井施工设备性能的要求比较高[5-6]。

3 固井技术措施

3.1 先导浆技术

KCl抗高温钻井液与水泥浆是不相容的。在固井施工中,KCl抗高温钻井液与水泥浆直接接触,水泥浆受到钻井液污染而产生增稠的团块状絮凝物质。由于现场施工条件受到限制,不能配置性能良好的隔离液,为了有效隔离钻井液和水泥浆,防止其相互接触污染,采用先导浆技术。先导浆成分主要由膨润土和重晶石粉组成,密度1.43 g/cm3,黏度40 s,提前水化,具有良好的流动性能。固井施工中,加大先导浆的用量,采用紊流顶替技术,延长紊流接触时间。

3.2 水泥浆设计

3.2.1 水泥浆体系的选择 根据钻进过程中发生的溢流、井漏实钻资料,选用高密度(1.90 g/cm3)双凝水泥浆液柱设计。依据不同粒径固体颗粒紧密堆积设计原理,使用水泥、微硅、硅粉3种不同粒径的固体进行颗粒级配。一定量硅粉的加入保证了油井水泥在高温条件下的长期强度和热稳定性,微硅的加入提高了水泥浆的稳定性与水泥石的致密性。通过比较,选用了BXF-200L耐高温液体降失水剂与BCR-300L高温液体缓凝剂配伍,液体外加剂更易于混拌均匀,降失水剂也可以在水泥浆中很好地分散,达到水泥浆的最佳性能[7-8]。

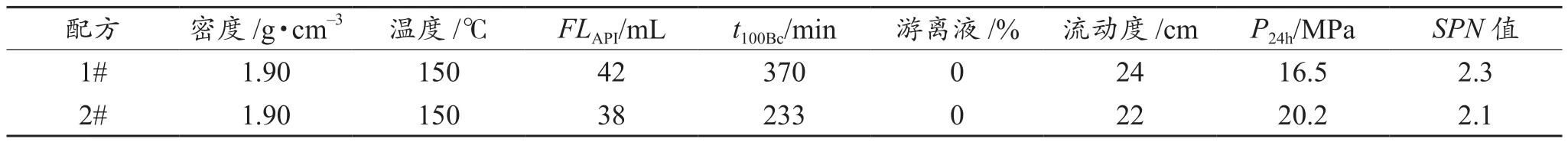

3.2.2 水泥浆配方与性能 现场固井使用水泥浆配方为:嘉华G级水泥+30%硅粉+5%微硅+5%降失水剂BXF-200L(AF)+2.0%~2.5%缓凝剂BCR-300L+0.2%消泡剂G603+51%现场水。水泥浆性能见表1,稠化曲线见图1。

表1 水泥浆综合性能

图1 水泥浆稠化曲线

从表1和图1可以看出,选用的高温水泥浆体系抗温性能好,具有较强的防气窜性能,流动性好,24 h抗压强度高,完全满足此次尾管固井的要求。

3.3 前置液选择

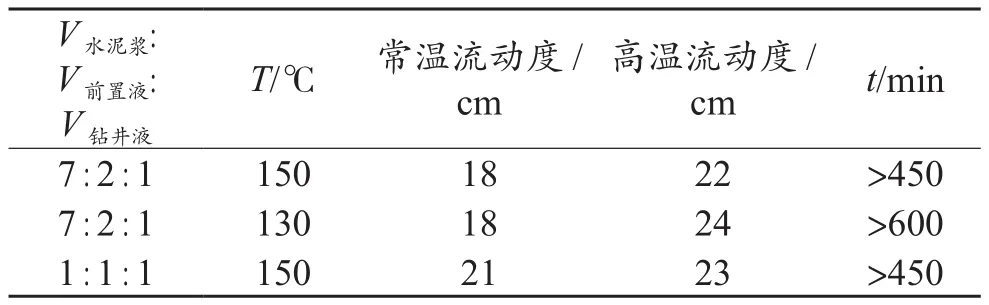

前置液配方:现场水+冲洗液BCS-010L+缓凝剂BCR-300L。冲洗液在固井中主要用于冲洗井壁和套管壁,提高对钻井液的顶替效率和水泥环第一、二界面胶结质量。该井选用BCS-010L冲洗液,加量控制在7%,此类冲洗液密度低,黏度低,基浆流型接近于牛顿型,即使在较小的排量下也能达到紊流顶替的效果,有效提高冲洗液的冲洗效率[9-10]。室内进行了前置液、钻井液和水泥浆在不同条件下的相容性实验,结果见表2。实验结果表明,混浆流变性良好,无明显絮凝现象。

表2 不同条件下的相容性实验

3.4 现场固井施工技术措施

(1)模拟套管刚性合理选配钻具组合,采用双扶正器,通井循环排量保证环空返速达到1.2 m/s,通井过程中注入30 m3黏度120 s的稠浆,大排量循环,有效携带沉积在不规则井段的沉砂,通井起钻之前注入的封闭浆禁止加入塑料小球润滑,以免影响尾管悬挂器坐挂。

(2)为了保证套管顺利下入,在浮鞋与浮箍连接的单根套管上加入1只进口刚性滚轮扶正器(外径211 mm、内径183 mm),裸眼段下部500 m每3根加1只国产螺旋刚性扶正器(外径208 mm、内径182 mm),重合段均匀安放3~5个刚性扶正器,悬挂器下部连续2单根各加入1只刚性扶正器,确保套管顺利下入和保证下部井段固井质量。

(3)现场水配置过程中,为防止液体降失水剂沉入罐底,水泥车以1.1~1.3 m3/min排量循环,确保液体降失水剂和缓凝剂分散均匀,以及对送井干混水泥进行二次混拌;对现场水样和灰样进行室内复合化验,合理调整稠化时间,保证固井施工安全。

(4)合理设计固井管外液柱分布,固井整体过程执行“三压稳”,实现平衡压力固井,利用缩短速凝稠化时间,封固曾经发生溢流井段。

(5)套管内使用密度1.70 g/cm3钻井液顶替,降低顶替施工压力3 MPa左右,预防候凝期间浮箍浮鞋失效、水泥浆倒返造成管外漏封。

(6)精确计算设计钻杆和套管内间隔液的使用量,确保起出中心管后,管外液柱压力高于管内液柱压力1 MPa,防止因管内压力过高致使钻井液压出管外与水泥浆接触,发生水泥浆闪凝。

4 现场施工情况

下完套管坐挂之前循环排量1.8 m3/min,压力15.4 MPa,坐挂之后排量1.3 m3/min,压力10 MPa。固井前钻井液密度1.43 g/cm3,黏度43 s,初终切2 Pa/ 5 Pa,塑性黏度23 mPa·s,动切力6 Pa。固井施工注入先导浆20 m3,BCS-010L前置液8 m3,低密度缓凝水泥浆6 m3(平均1.72 g/cm3),高密度缓凝水泥浆密度19 m3(平均密度1.84 g/cm3),速凝水泥浆10 m3(平均密度1.89 g/cm3),压胶塞2.5 m3,顶替重浆22 m3,注入间隔液6 m3。泥浆泵注入密度1.43g/ cm3钻井液35 m3,顶替排量1.0~1.4 m3/min,最高施工压力9 MPa。水泥车顶替清水2.2 m3,压力碰至12 MPa,开回水放压正常,拆卸井口固井装置,起钻20柱,使用2.3~2.4 m3/min排量循环。整个固井施工过程中未发生漏失、憋堵等复杂事故,6 d后测声幅固井质量合格。

5 结论

(1)从现场水泥浆混拌和施工结果分析,选用的抗高温水泥浆体系能够满足该井的固井施工条件,为今后类似井的施工积累了宝贵的经验。

(2)先导浆和冲洗液的合理设计,大幅度提升了对钻井液的顶替效率,能够有效清洗井壁和套管壁,提高水泥环的胶结质量。

(3)替浆过程中间隔液的使用,可提高施工安全系数,该技术已在尾管固井中得到广泛应用。

[1]刘洋,郭小阳,艾正青,等.尾管固井循环温度预测模型研究[J].石油钻采工艺,2011,33(5):38-41.

[2]刘崇建,黄柏宗,徐同台,等.油气井注水泥理论与应用[M].北京:石油工业出版社,2001.

[3]苏如军,李清忠.高温缓凝剂GH-9的研究与应用[J].钻井液与完井液,2005,22(S0):89-92.

[4]张华,冯宇思,靳建洲,等.大温差水泥浆体系的研究与应用[J].钻井液与完井液,2012,29(5):54-57.

[5]王海平,李立荣,霍明江,等.南堡5-98深探井尾管固井技术[J].钻井液与完井液,2010,27(1):82-84.

[6]刘永胜.TH12513CH井长裸眼小间隙尾管固井技术[J].钻井液与完井液,2010,27(6):58-60.

[7]郝宗香,王泽霖,豆亚娟,等.一种抗盐耐温降滤失剂的室内研究[J].钻井液与完井液,2012,29(5):9-12.

[8]刘玉英,侯万国,孙德军,等.降滤失剂作用机理研究——新型降滤失水剂的研制[J].钻井液与完井液,1996,13(4):12-14.

[9]姜增东,王广雷,王万军,等.DCX固井模拟冲洗效率评价装置的研制[J].石油钻探技术,2013,41(3):127-129.

[10]王广雷,吴迪,姜增东,等.固井冲洗液效率评价方法讨论[J].石油钻探技术,2011,39(2):77-80.

(修改稿收到日期 2013-12-24)

〔编辑 朱 伟〕

High temperature small annular space liner cementing techniques of Nanpu 36-P3001 well

HE Jianyong,DANG Donghong,LIU Yanjun,CHEN Guang,ZHANG Yuping,ZHU Zexin

(No.1Cementing Company of Bohai Drilling Engineering Co.Ltd.,Renqiu062552,China)

Overflow and lost circulation occurred to Nanpu 36-P3001 well in Jidong Oilfield during the 4th spud-in.The after-effect is very serious and the bottom hole circulating temperature is 150 ℃.The annular space is small after liner running.The well deviation is large and the flow resistance of annulus fluid column is large.To provide high-quality wellbore environment for under-balanced drilling for the 5th spud-in,high-performance high temperature cement slurry system and matching circulation fluid are selected according to the cementing difficulty of this well;the setup method of centralizer is simulated and optimized by software;and the auxiliary cementing technique and measures are improved to perform cementing construction safety,effectively improve the cementing quality and provide technical support for small annular space liner cementing of horizontal well of Jidong Oilfield.

deep well;high temperature;liner cementing;Nanpu Oilfield

和建勇,党冬红,刘艳军,等.南堡36-P3001井高温小间隙尾管固井技术[J].石油钻采工艺,2014,36(1):48-50.

TE256

:B

1000-7393(2014)01-0048-03

10.13639/j.odpt.2014.01.013

和建勇,2005年毕业于西安理工大学应用化学专业,现从事固井技术研究工作,工程师。电话:0317-2717042。E-mail:hejianyong8246@163.com。