氯酸盐在天然法二硫化钼生产工艺中的应用研究

李 莉

(金堆城钼业股份有限公司化学分公司,陕西 渭南 714000)

0 前言

二硫化钼是制备高级润滑剂、摩擦材料等的重要原料之一。目前,工业上生产二硫化钼的方法主要有2 种:天然法和合成法。天然法是将辉钼精矿磨碎后,经浮选、化学浸出等过程分离出润滑级的二硫化钼的生产方法,一般MoS2含量在98%左右。合成法是将钼精矿经焙烧、氨浸、硫化、酸化、脱水等过程生产二硫化钼的方法。由于天然法生产的二硫化钼比合成法生产的二硫化钼在使用性能上要优异许多,而且在生产过程中不破坏二硫化钼的结构构造,可保持天然二硫化钼的晶形,具有优良润滑性能,被广泛应用于润滑剂以及作为各种油类和润滑脂组分的添加剂、摩擦改进剂等领域。国内外绝大多数二硫化钼生产企业均采用天然法生产二硫化钼。作为润滑剂,天然法仍是二硫化钼生产的主流工艺。

作为全球第二大钼化工生产商和供应商的金堆城钼业股份有限公司采用的是天然法生产二硫化钼工艺,优点是除杂彻底、产品质量高,但在市场竞争日剧激烈和倡导绿色环保生产的今天,该工艺回收率仅为97%左右,生产过程存在的氮化物废气污染问题较为突出。因此,在保持天然法生产工艺的情况下,提高回收率并解决二硫化钼生产过程中的污染问题成为当务之急。

1 工艺发展及工艺分析

1.1 二硫化钼工艺发展

金堆城钼业股份有限公司二硫化钼于1992 年起步,建成年产100 t 二硫化钼生产线,主要生产工艺包括强浮选、酸浸、过滤、烘干、粉碎、包装;1997年经技术改造,增加了酸浸除铁工艺,形成强浮选、两段酸浸、过滤、烘干、粉碎、包装工艺。2000 年经扩产改造,产能达到了400 t,目前产能达到了2 000 t,二硫化钼虽经几次改造,但主要生产工艺未发生实质性的改变。

1.2 二硫化钼生产工艺分析

采用含钼57%钼精矿以硝酸、盐酸混酸进行一段酸浸除铁,废水进行处理后排放,滤饼以盐酸、氢氟酸混酸进行二段酸浸除硅,使钼精矿品位提高到59%以上,最后经烘干、筛分、粉碎、混料、包装成二硫化钼产品。

生产工艺流程见图1。

图1 二硫化钼生产工艺流程图

从图1 可以看出,工艺过程中造成钼损失及造成氮化物废气污染的主要环节在一段酸浸。一段降铁工艺中采用硝酸,在反应中,一是硝酸与黄铁矿反应,产生氮氧化物。二是在反应后期加热赶酸过程中溶液中残留硝酸分解形成氮氧化物气体(污染),冒黄烟。同时,由于硝酸的较强氧化作用,在降铁时使钼精矿中钼被氧化而进入溶液,使得二硫化钼产品回收率不高。据检测,二硫化钼一段酸浸废水中Mo 含量为15 g/L 左右,按每釜处理钼精矿450 kg,产生废水量450 kg计算,则每处理1 t 钼精矿将损失钼金属15 kg 左右,折损失率达2.6%左右。

2 试验研究

2.1 实验室试验研究

2.1.1 一段酸浸试验

2.1.1.1 原料分析结果

据检测分析,钼精矿中的铁矿物主要以微细粒嵌布的黄铁矿存在,用通常除铁的方法难以除去。

表1 原料主要组分分析结果 %

2.1.1.2 工艺原理

在盐酸介质中,加入比黄铁矿更高标准氧化电位的氧化剂,使难溶的黄铁矿结构破坏,铁迅速溶解,达到除铁的目的。

2.1.1.3 试验条件

氯酸盐氧化剂:3 g,5 g,7 g;温度:60 ℃,70 ℃,80 ℃;时间:2 h,3 h,4 h;液固比同现工艺。

2.1.1.4 试验操作

称取240 g 钼精矿放入1 000 mL 烧杯中,分别加入50 mL 盐酸和133 mL 水,加入对应量的氯酸盐氧化剂,电动搅拌、电加热套升温按操作温度、时间反应。反应完后用铺有两层滤纸的布氏漏斗进行抽滤。滤饼、水样分别送样检测。滤饼含铁≤0.15%。

2.1.1.5 试验数据分析及讨论

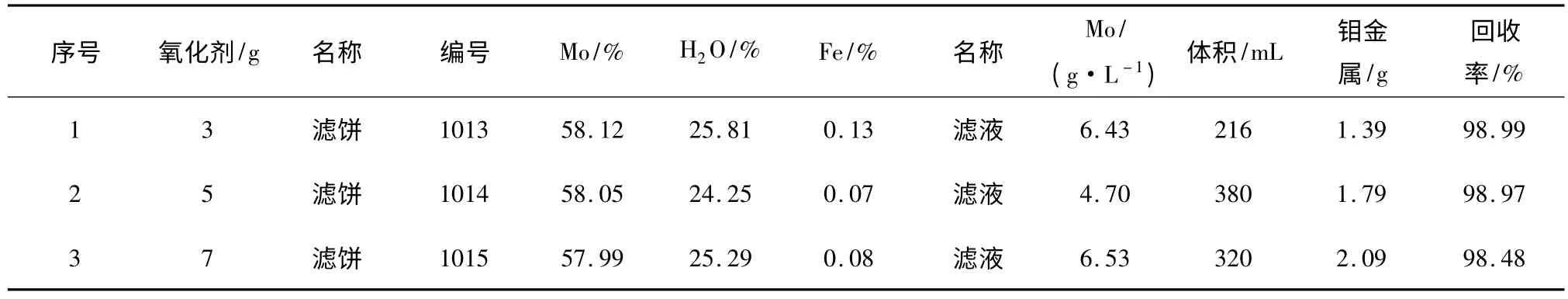

(1)氧化剂用量试验

温度:70 ℃,时间:3 h,其他见试验操作。共进行3 组试验,试验结果见表2。

从表2 可知,氧化剂用量为3 g 时铁含量就可达到0.15%以下;随着氧化剂用量的增加,滤饼中铁含量降低,但增加到7 g 时,铁含量无明显变化,而钼损失却明显增大,回收率降低。综合考虑,氧化剂用量为3 g 时,滤饼含铁为0.13%,完全达到企业标准要求。

(2)反应温度试验

氯酸盐氧化剂:3 g,时间:3 h,其他见试验操作。试验结果见表3。从表3 可知,温度越低,除铁效果略差;随着温度的升高,铁含量降低但钼损失随之增大;综合考虑,温度取70 ℃。

(3)反应时间试验

氯酸盐氧化剂:3 g,温度:70 ℃,其他见试验操作。试验结果见表4。

表2 一段酸浸氧化剂不同用量参数试验结果

表3 一段酸浸温度参数试验结果

表4 一段酸浸时间参数试验结果

从表4 可以看出,2 h 时,反应不够充分,铁含量不达标;4 h 时,铁含量降低不够明显,但钼损失随之增大;综合考虑,时间取3 h。

综合以上数据,一段的较佳工艺参数为:钼精矿240 g,盐酸50 mL,水133 mL,氧化剂3 g,温度70 ℃,时间3 h。

2.1.2 二段酸浸

将一段试验滤饼按照现二段工艺条件进行二段酸浸,考察一段新氧化剂对后续除杂的影响。

2.1.2.1 试验条件

参数同现工艺。

2.1.2.2 试验操作

将表2 对应的滤饼放入500 mL 烧杯中,分别加入15 mL 盐酸、60 mL HF 和130 mL 水搅拌,按现二段除硅工艺升温反应。反应完后用铺有两层滤纸的布氏漏斗进行抽滤、洗涤。滤饼送样检测。

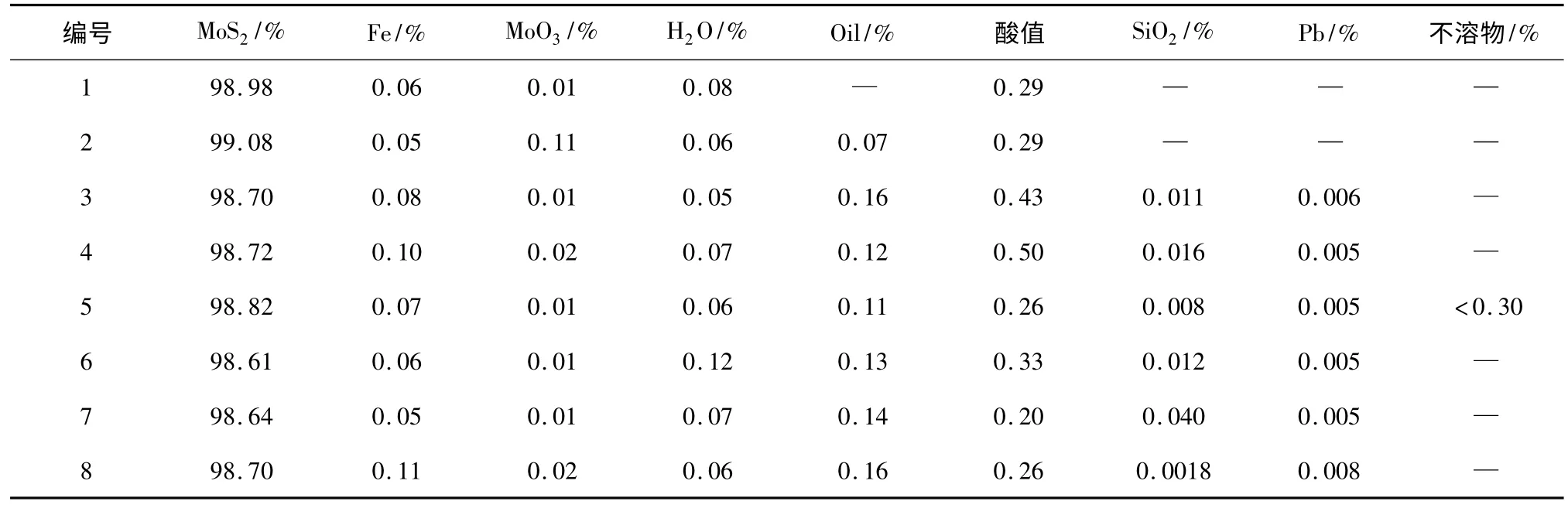

2.1.2.3 试验数据分析及讨论

一段滤饼进行二段酸浸试验结果见表5。

从表5 结果可以看出,滤饼二硫化钼含量均达到98.5% 以上,最高达99.8% ;铁含量达到了0.1%以下,达到了国家标准要求。

根据设计的新工艺实验方案,用新氧化剂代替硝酸,由试验结果可知,对后续除杂无不良影响,滤饼各项指标均达到了企业标准要求。二硫化钼含量最高达99.81%,铁含量最低达0.03%。

2.2 工业试验研究

对实验室小试结果进行工业应用试验。

2.2.1 一段工艺试验

2.2.1.1 试验条件

氧化剂:6 kg;温度:≤70 ℃;时间:3 h。其他参数同现工艺。钼精矿原料分析结果见表6。

2.2.1.2 试验数据分析及讨论

按照车间生产情况,共安排了5 天试验,每天投料3 釜,并送滤饼、废水进行检测,结果见表7、表8。

从表7 可以看出,滤饼的铁含量监测指标最高0.12%,最低0.05%,全部达到了试验设定的铁含量≤0.15%技术指标要求。

从表8 可以看出,在废水量不变的情况下,新工艺废水钼含量最低3.07 g/L、最高6.58 g/L,平均5.21 g/L,比现行工艺平均废水含钼量16.56 g/L 有大幅度的降低。

2.2.2 二段工艺试验结果及讨论

试验结果见表9。

表5 对应表2 的一段滤饼进行二段酸浸试验结果

表6 原料指标

表7 滤饼铁含量指标 %

表8 废水钼含量指标 g/L

表9 二段工艺试验产品指标

从表9 可以看出,试验滤饼投二段后并未对后续加工产生不良影响,二硫化钼含量均在98.5%以上,其他指标全部达到了二硫化钼国标(GB/T 23271-2009)FMoS2-3 牌号的要求。

工业试验结果表明,用氯酸盐氧化剂取代硝酸后,产品的各项指标可达到二硫化钼国标要求。废水中的钼含量3~7 g/L,比现生产线废水中的钼含量有大幅度的降低,减少了钼损失,提高了钼的回收率;从源头上杜绝了氮化物废气排放,消除了环境污染。

2.2.3 金属回收率

采用新氧化剂时废水钼含量平均5.21 g/L;现有老工艺废水含钼量平均为16.56 g/L。经比较,老工艺比新工艺金属钼损失高1.92%,则回收率在现有97%基础上可提高1.92%左右,至少达98%以上。

3 结论

(1)用新工艺除铁,对后续工艺无不良影响,二硫化钼产品指标全部达到了二硫化钼国标(GB/T 23271-2009)FMoS2-3 牌号的要求。

(2)从源头上消除了原有工艺“冒黄烟”现象,消除了氧化氮的污染问题,从根本上消除了环保隐患。

(3)与现生产工艺相比,废水中钼含量降低了60%,回收率在现基础上可提高1.92% 左右,达98%以上。

(4)用氯酸盐氧化剂取代现有工艺的硝酸,实施可完全利用现有设备,工艺简单,产品质量稳定。

(5)按照2 000 t/a 产能计算,若回收率提高1.5%,可少消耗18.65 t钼金属,折合国标FMoS2-3牌号的二硫化钼31.61 t。按照13 万/t 计算,利润为410.93 万元,经济效益显著。

[1]向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[2]张启修,赵秦生.钨钼冶金.北京:冶金工业出版社,2005.

——非均布滤饼的局部比阻与平均比阻的测定与计算方法