组合机床液压系统性能分析及改造

李现友

(1.包头职业技术学院,内蒙古包头 014030;2.北京科技大学,北京 100083)

组合机床液压系统性能分析及改造

李现友1,2

(1.包头职业技术学院,内蒙古包头 014030;2.北京科技大学,北京 100083)

简要介绍组合机床功能,针对机床在应用中出现的问题,分析其原因,提出了液压系统改造的方案。改造后的液压系统在实际使用中达到了很好的效果,为专机相关类设计提供了参考。

组合机床;变夹紧力;液压系统改造

组合机床是以大量的通用部件为基础,配以少量的专用部件所组成的专用机床,以实现对一种或几种零件按预先确定的工序进行高效加工的专用设备[1],在各行各业的装备制造中极为常用。结合某组合机床应用中出现的问题,对现有机床的液压系统进行了改进[2]。

1 机床的功能介绍

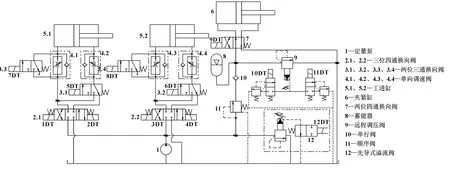

图1 组合机床液压系统图

该机床为车削专用床,主要能完成车削和镗削的功能,如果把动力头和卡具进行更换还能完成钻孔和部分的铣削功能。其液压系统如图1所示,送进缸5.1和5.2分别完成沿X轴和Y轴的直线运动,并要求有快进、一工进、二工进的3级调速功能。夹紧缸6为与旋转动力箱配合使用的专用六爪液压夹具。此机床加工对象为工程用车专用的焊接式薄壁部件,经过长期的摸索发现:在加工过程中如果使用统一的夹紧力,会由于后期镗削孔后的零件壁变薄使受夹部位变形,达不到圆度的要求。所以系统采用3级夹紧力的设计。

2 机床主要运动及实现方式

机床在设计时X、Y向的主运动都考虑了三级调速。但是在实际应用中要根据实际加工零件的特点,调整X、Y向的运动速度和先后顺序,并且根据行程传感器的设置使主运动可以实现多次的径向进给。为了加快工作效率,只要改变PLC运行程序也可以方便地控制两个方向同时动作。系统的快速运动采用差动连接的方式[3]。工进采用回油节流调速系统,产生的被压使运动更加平稳。夹具的夹紧采用蓄能器和多级远程控制先导式溢流阀组成的调压系统,主泵源系统会在每个循环之后给蓄能器冲液,达到夹紧所需的最高压力,冲液的过程依靠PLC进行时间控制,没有采用压力传感的形式。在系统设计中使用了顺序阀,其主要的功用是当工件处于夹紧状态,而此时主运动需要的工作压力低于夹具所需的夹紧力时,防止蓄能器液压油回流到主运动缸,而造成夹紧力下降。

3 运行中存在的问题

(1)原来的机床采用的是由先导式溢流阀9组成的远程三级调压系统,基本能满足生产的要求[4]。但是随着新产品的引入,产品在加工过程中对三级夹紧力值的要求发生了变化,导致在每一种新产品的加工之前,都要重新对三级压力进行调整,这种调整不仅浪费了大量的工时,而且由于设备操作者调试的精度各不相同,导致各组夹紧力略有不同,从而导致产品的合格率明显下降。

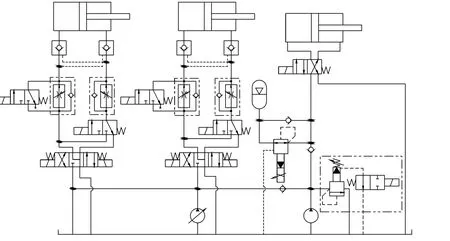

图2 改进后的液压系统图

(2)设备的主运动主要由X轴和Y轴的直线运动组成,且多数情况为沿一个方向运动到位静止后,再沿另一方向进行进给运动。通过测量加工后零件发现:被加工孔的圆柱度达不到要求,呈现喇叭口状。

(3)设备在长时间使用后,发现有油温过高的现象。

4 问题的分析及解决方案

针对上述产品出现的问题和液压系统出现的现象,结合液压系统设计及现场生产情况,分析主要原因如下,并将液压系统做了相应的改进,改进后的液压系统如图2所示。

(1)针对多变化的三级压力调整,去除了原来的远程控制三级先导式溢流阀,而采用比例减压阀代替[5]。对于多级压力调整,比例溢流阀也可以达到这种效果。针对此机床如果采用比例溢流阀,每次由最高压变成最低压时会有大量的油液从蓄能器经溢流阀溢流,造成能量损失,并且连续的冲液也会加大蓄能器的疲劳。

(2)被加工件圆柱度不达标的原因主要是由于主运动定位不精确造成。虽然液压系统设计中使用了三位四通换向阀2.1、2.2的“O”型自密封的中位机能,但是这种滑阀式的密封效果不好,会存在泄漏现象,当一个方向的运动静止、另一方向做进给运动时,避免不了由于切削分力的作用和振动等原因使静止方向液压缸受力,受力导致的泄漏使缸定位不精确,这是产品圆柱度不合格的主要原因。系统改造中加入双向液压锁,保证某方向滑台处于静止时不会因为泄漏而发生偏移。相应的三位四通换向阀选择为“Y”型机能。

(3)系统采用了定量泵的形式。虽然组合机床的压力不高,流量也不是很大,但是在真正使用中,由于快进和工进的速度相差太大,导致系统在工进中出现流量大量溢流、少量工作的现象,如果机床长期处于工作状态会由于溢流造成大量的能量损失。采用双泵供油,一个为高压、小流量限压式变量叶片泵,另一个为大流量、低压齿轮泵,工进时,对大流量泵卸荷,只有高压小流量泵工作,实现节能。

5 结束语

改进后的液压系统图,在造价方面由于采用比例减压阀、引入新泵源、加入液压双向锁的原因有所提高,但是只要将系统的PLC程序根据不同加工件设定好,就可以不用进行繁琐的压力调整,很好地适应了产品的频繁更换,并且系统能够很好地保证加工精度和达到节能的目的。

【1】狄景微.一种组合机床液压系统设计[J].液压气动与密封,2012(8):26-28.

【2】邓加尊,何国金.组合机床液压与电气系统的整体优化设计[J].装备制造技术,2005(4):24-27.

【3】左建民.液压与气压传动[M].北京:机械工业出版社,2010:121-123.

【4】周进民.一台组合机床双夹紧力液压系统的设计[J].内燃机,2002(4):36-38.

【5】成大先.机械设计手册[M].5版.北京:化学工业出版社,2008:22-182.

TH137

B

1001-3881(2014)8-163-2

10.3969/j.issn.1001-3881.2014.08.053

2013-04-07

李现友 (1981—),男,博士研究生,主要从事液压技术教学科研工作。E-mail:530209071@qq.com。