CSP中间包内腔优化的数值模拟

朱正海,徐其言,周 俐,常立忠,仇圣桃,2

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.钢铁研究总院连铸技术国家工程研究中心,北京100081)

随着国内钢铁产能的过剩,市场竞争愈加激烈,钢铁企业不断加大投入研发高附加值产品,如纯净钢,以提升产品的竞争力[1-2]。连铸中间包是钢水凝固前的最后一个容器,在现代炼钢过程中起着非常关键的作用,研究表明,连铸坯中大型夹杂物来源于中间包[3]。因此,纯净钢的生产要求连铸中间包能够有效去除大型夹杂,避免其进入结晶器中。由于中间包内的钢水温度较高,难以直接进行研究。为获得大量有用的信息,指导中间包设计和实际操作,强化中间包的冶金功能,目前,对中间包内钢水特性通常采用物理模拟或数值模拟的方法间接进行研究,如:乐可襄等[4]采用物理模拟研究了板坯中间包的控流装置;岳强等[5]采用数值模拟研究了板坯中间包内钢液的流场和浓度场。以上文献表明,数学模拟方法通过建立相关数学模型能够更加系统全面地对钢水的流场、温度场及夹杂物运动进行分析。

笔者以某厂CSP中间包为研究对象,在水模实验的基础上[6],基于CFX计算平台,建立中间包内钢水的流动模型、传热模型和夹杂物传输模型,研究中间包内钢水温度分布状态、钢液流动形式、停留时间分布和夹杂物传输行为,分析并比较不同中间包内腔结构的特点,为现场中间包内腔结构的优化提供理论依据。

1 模型的建立

1.1 几何模型

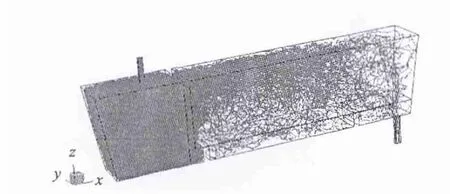

根据CSP中间包尺寸,按一定比例建立三维中间包内腔的几何模型,取计算区域为中间

包入口、出口及包底到液面的区域,即钢液存在的区域。由于计算区域的对称性,几何造体及网格划分时采用中间包内腔的1/2。为了提高模型的准确性,采用四面体网格,并对局部区域进行加密,各方案的网格总数控制在8万左右。

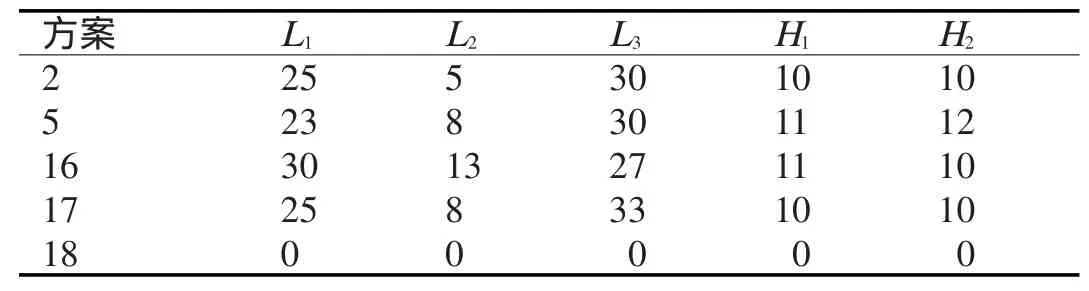

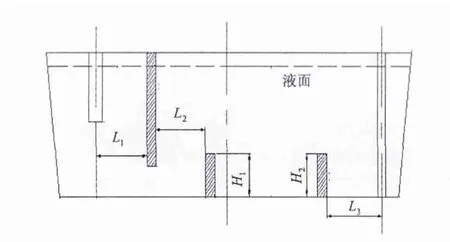

文中数值模拟的研究对象为前期水模拟研究[6]获得的5个几何模型,分别对应表1中的为第2,5,16,17,18号方案,5种方案的几何模型尺寸如表1。其中方案2,5,16为水模拟研究得到的优化方案,方案17为中间包现有结构,方案18为无控流装置的方案。中间包几何模型的位置如图1。图中:L1为长水口中心线与挡墙的距离;L2为挡墙与左挡坝的距离;L3右挡坝与浸入式水口中心线的距离;H1为左挡坝的高度;H2为右挡坝的高度。

1.2 数学模型

数值模拟研究使用了流动模型、传热模型和夹杂物传输模型,其中流动模型包括连续性方程、Navier-Stokes方程以及K-ε双方程模型[7-8]。

表1 不同方案下的模型尺寸(mm)Tab.1 Size of mathematical model under different scheme(mm)

图1 中间包模型的位置说明Fig.1 Position description of tundish model

2 实验结果与分析

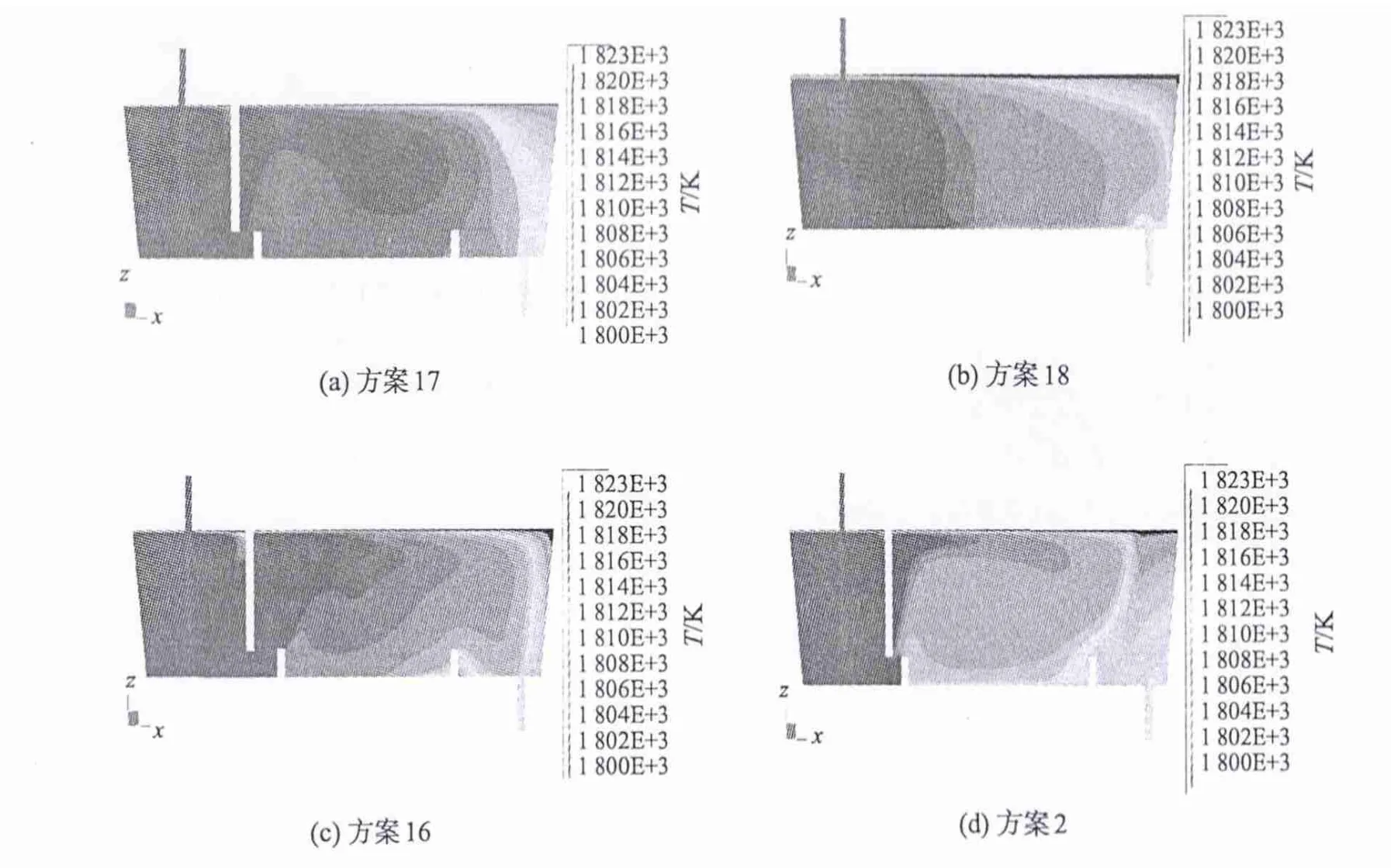

2.1 流场

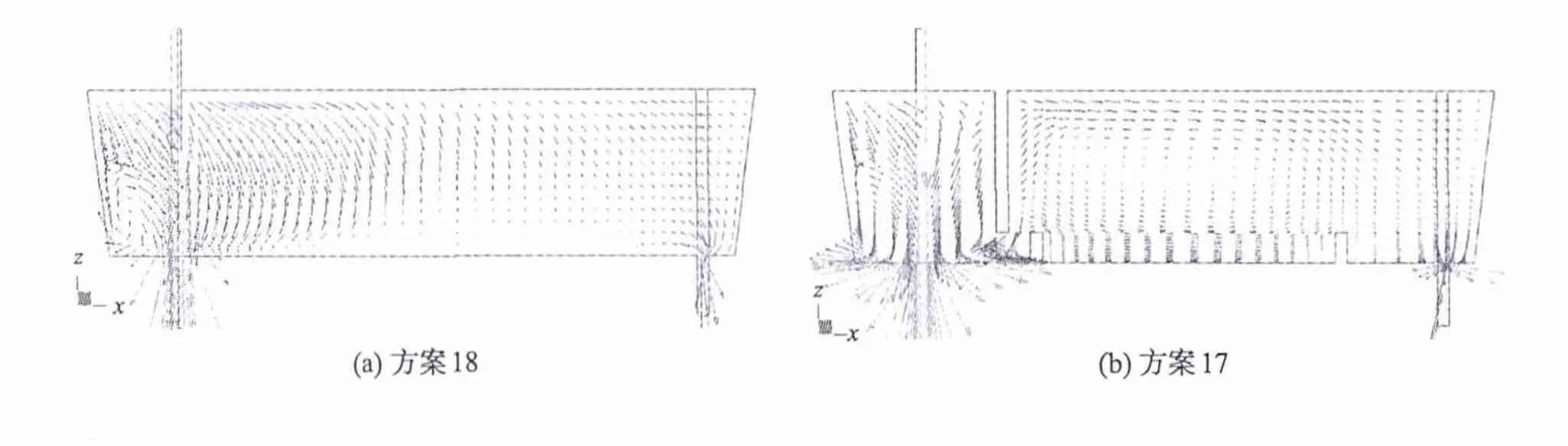

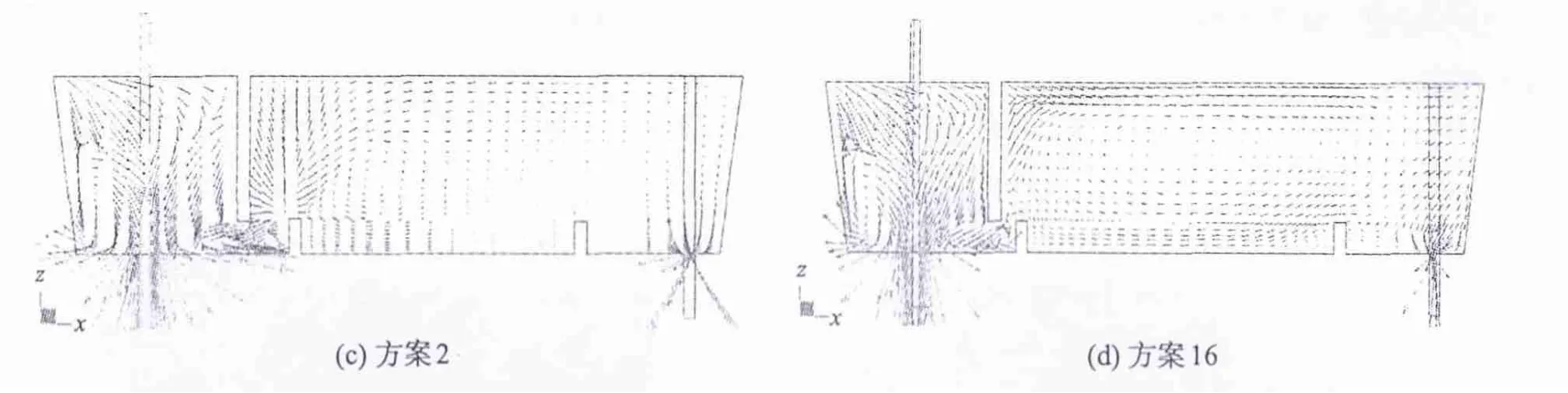

2.1.1 流动分析 图2为5种方案的中间包钢水速度矢量分布。图2(a)中,在空包内注入的钢水首先达到中间包底部,然后沿包底向四周散开,其中:部分钢水到达中间包的前后壁后,再沿着包壁流动,流向中间包水口,最后再受注入流的卷吸作用顺着注入流的方向流动,在注入流两侧同时形成回流;另有部分钢水到达侧壁后沿壁向上,在注入流卷吸作用下形成了一个回流区;但是,很大一部分钢水是直接沿底部流向中间包水口,很快便离开了中间包。三处回流区易将部分中间包保护渣卷入钢液,严重影响铸坯的质量。图2(b)~(e)表明,安装墙坝装置后,中包流场明显改善。但是墙坝所处位置直接影响钢液的流动,导致去除夹杂物的能力各不相同。

图2 5种方案的速度矢量图Fig.2 Velocity vector diagram of five schemes

在方案17即中间包原内型结构中,钢液在注流区附近1对挡墙和挡坝的作用下,从中间包的底部流向中间包的表面,再沿表面流向中间包的另一端,在中间包另一端包壁和另一个挡坝的作用下,一部分钢液从出口流走,还有一部分钢液回流到中间包中部,形成了旋涡。这样的流动轨迹使钢液在中间包中的停留时间延长,夹杂物上浮条件被改善。但是还需要进一步优化。

在方案2的中间包模型中,由于注流区附近的挡墙和挡坝距离较近,使钢液在这里急剧地改变方向,向上运动的角度非常大,挡墙右侧的死区非常小,钢液上升到液面后,沿液面运动,在中间包另一端包壁和所有墙坝的作用下,形成了1个较大的旋涡。与方案17相比,最方案2中显著的是钢液向液面流动的趋势更强,到达液面的速度更快,钢液在液面的停留时间更长,能使夹杂物上浮的条件更好。

在方案16的中间包模型中,相对方案17,由于注流区附近的挡墙和挡坝距离较远,致使钢液从包底上升到液面的角度较为平缓,钢液上升的速度相应较慢,钢液对液面的冲击相对较小,钢液卷渣的可能性被降低。在中间包内腔结构的作用下,由于钢液在液面运动的速度较慢,中间包中部形成的旋涡范围也较小。

在方案5的中间包模型中,相对方案17,由于挡墙和挡坝的位置左移了一段距离,钢液运动剧烈的注流区空间减小,相应的挡墙右侧钢液运动较缓的区域增大。由于注流区附近的挡墙和挡坝之间的距离相对于方案2较宽,相对于方案16又较窄,而且在挡坝的高度上也有调整,所以注入的钢液在受到挡墙和挡坝的作用后,从包底向液面流动时,其方向改变的角度和向上流动的速度在方案2和方案16之间,钢液上升到液面时,钢液对液面的冲击也较小,最后钢液在中间包中部形成的旋涡区域大小也在方案2和方案16形成的旋涡大小之间。

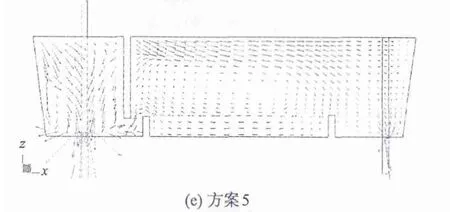

2.1.2 混合特性分析 在流体流动数值计算结果的基础之上,通过进一步的数学模拟获得5种方案下示踪剂停留时间分布,结果如图3。

图3 5种方案的示踪剂停留时间分布Fig.3 Tracer residence time distribution of five schemes

从图3可以看到:方案18的停留时间曲线突升突降,并且峰值较高,具有短路流的特征,而且相对于其它4种方案,其响应时间最短;方案17的停留时间曲线相对来说,峰值明显降低,曲线向下的趋势明显变缓,说明流体的混合得到加强,改善了短路流,延长了响应时间,但是其响应时间相对于另外3种优化的方案,还是较短。优化的3种方案,从响应时间上看,方案5比方案2延长一些,方案16又比方案5延长些,但是差别不是特别明显;从峰值上观察,方案16的峰值最高,方案5的峰值最低,但出现了2个峰值,而方案2的峰值介于这两者之间;从曲线的下降趋势,方案2和方案16比较相似,差别不大,方案5相对方案2和方案16来看,较为平缓。从示踪剂计算分析看,总体上方案5的混合特性在5个方案中是最好的。

2.2 温度场

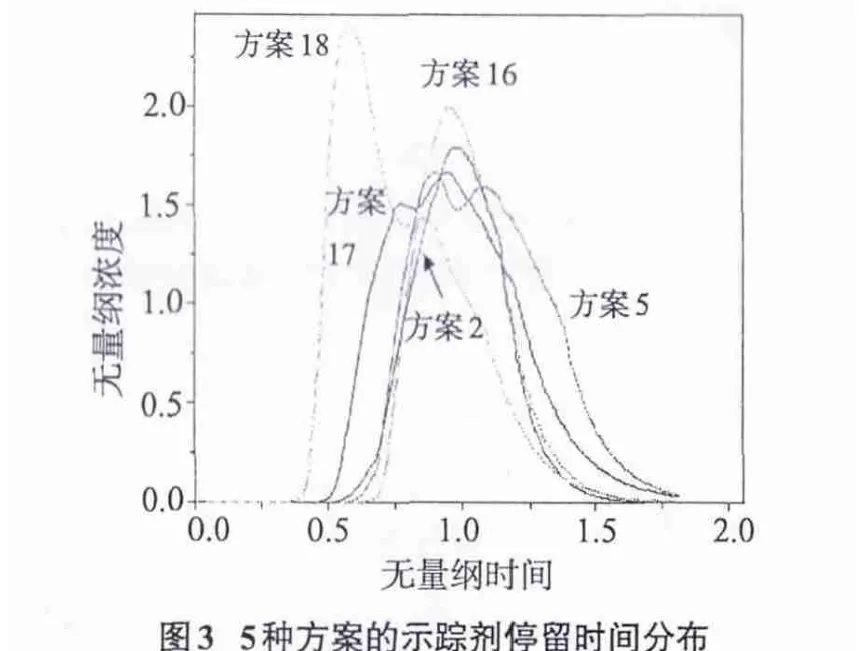

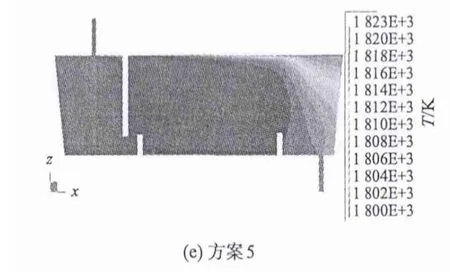

图4为5种方案的温度分布。

图4 5种方案的温度分布Fig.4 Temperature distribution nephogram of five schemes

从图4可以看出,中间包内部温度分布不均匀,各部分的温度差别较大,高温区集中在注流区,而远离注流区的一侧,钢液温度有下降的梯度。由于中间包表面的散热强度大,中间包上部温度比较低,特别是与中间包入水口距离越远,温度越低,而中间包的下部温度较高。中间包的这种温度分布与钢水的流动状态是一致的。方案18的中间包上部低温区域较大,上部和下部的温差较大,中间包出口与入口的温差为9℃;方案2在中间包出口上部的低温区域较大,且此区域的液面温度也较低,中间包出口与入口的温差为9.5℃;方案16在远离中间包水口的另一端,有明显的低温区域,中间包出口与入口的温差为8℃;方案17没有明显的低温死区区域,但中间包出口与入口的温差也达9℃;方案5在温度分布上优于其它4个方案,首先是没有出现明显的低温死区区域,最重要的是中间包出口与入口的温度差只有5℃。因此方案5是最优方案,可以很好的满足生产需要。

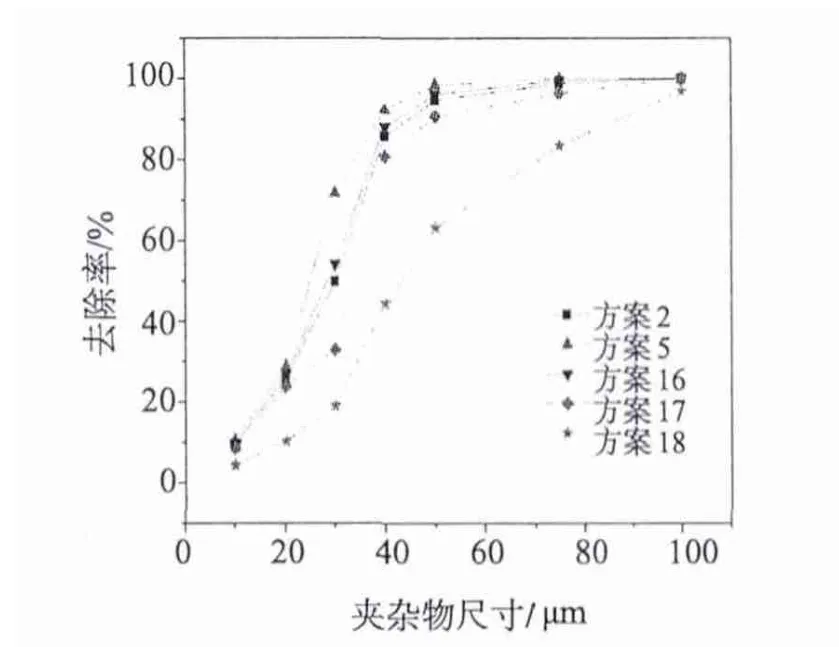

图5 5种方案的去除夹杂物效果Fig.5 Removing inclusion chart of five schemes

2.3 去夹杂物能力

在忽略夹杂物碰撞长大的条件下,对不同尺寸大小的夹杂物在中间包内的传输行为进行数值计算。数值计算时模拟的钢液流量为18.6 m3/h(相当于拉坯速度3.5 m/min),夹杂物的密度为3 700 t/m3。图5为不同大小夹杂物的去除率。由图5可见,夹杂物的去除率随夹杂物尺寸的增大而逐渐增大,安装控流装置的(方案2,5,16,17)比不加控流装置(方案18)的中间包去除夹杂物的效果明显,优化的2,5,16方案较原方案(方案17)的去除效果显著提高。100 μm以上的夹杂物颗粒基本可以在中间包中去除,而10 μm以下的夹杂物颗粒去除率小于10%,较难去除。去除效果最好的是方案5,对50 μm的夹杂物能够去除98.4%,对40 μm的夹杂物去除率达到92.3%。

图6显示的是40 μm的夹杂物在方案5中间包内的运行轨迹。由图6可见,夹杂物在注流区运动剧烈,有一部分夹杂物运动到液面后,被中间包保护渣吸附去除,有一小部分被包壁吸收;在钢液通过挡墙和挡坝时,钢液受到挡墙和挡坝的作用向上流动,夹杂物受钢液的托拽力和自身的浮力也向液面运动,运动到液面的夹杂物被吸附到保护渣上去除,没有运动到液面的夹杂物颗粒继续随钢液流动,当在中间包内停留时间足够其上浮到液面时,将被保护渣吸附,只有小部分的夹杂物颗粒由于停留时间太短会随钢液从中间包水口流出。

图6 40 μm夹杂物在方案5中间包内的运动轨迹Fig.6 Movement trajectory of 40 μm inclusion in No.5 tundish

3 结 论

1)针对CSP中间包内冶金过程,建立了中间包内钢水流动的流场、温度场、夹杂物运动的数学模型。

2)流场研究表明,方案5(长水口中心线与挡墙的距离为25 mm,挡墙与左挡坝的距离为5 mm,右挡坝与浸入式水口中心线的距离为30 mm,左挡坝和右挡坝的高度为10 mm)效果最佳,中间包结构合理,钢液停留时间有效延长,有利于夹杂物的上浮。

3)温度场研究表明,5个方案的差别明显,其中方案5没有明显的低温区域(即死区),且中间包出口与入口的温差为5℃,因此方案5是最优方案。

4)夹杂物模拟研究表明,方案5的去除效果最佳,对50 μm的夹杂物能够去除98.4%,对40 μm的夹杂物去除率能达到92.3%。

[1]沈岸明,郭翔宇,黄莉娟,等.低成本纯净钢冶炼工艺的开发和应用[C]//2012年全国炼钢—连铸生产技术会论文集.重庆,2012:451-455.

[2]康建国,张炯明,徐国栋.宝钢连铸中间包过滤器对夹杂物去除效果的研究[C]//第七届中国钢铁年会论文集.北京,2009:734-737.

[3]王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,1999:94-95.

[4]乐可襄,于国庆.板坯中间包控流装置结构优化的水模研究[J].安徽工业大学学报:自然科学版,2012,29(2):102-106.

[5]岳强,杨绪琴.板坯连铸中间包内钢液流场和浓度场的数值模拟[J].安徽工业大学学报:自然科学版,2012,29(3):202-206.

[6]朱正海.薄板坯连铸连轧生产电工钢中间包去夹杂的研究[D].马鞍山:安徽工业大学,2006:39-43.

[7]干勇,仇圣桃,萧泽强.连续铸钢过程数学物理模拟[M].北京:冶金工业出版社,2001:151-153.

[8]王建军,周俐,王雪松.中间包夹杂物运动行为的数模研究[J].安徽工业大学学报:自然科学版,2001,18(2):97-100.