内嵌方框型金属夹层结构连接构件极限强度分析

王 虎,吴国民,凌 昊

(中国舰船研究设计中心,湖北武汉 430064)

内嵌方框型金属夹层结构连接构件极限强度分析

王 虎,吴国民,凌 昊

(中国舰船研究设计中心,湖北武汉 430064)

激光焊接钢质夹层结构在国外已用于实船,其连接构件的强度特性,是尚待解决的关键问题之一。基于有限元分析软件Ansys,分析在面内载荷作用下,I型金属夹层结构内嵌方框型连接构件的失效模式和极限承载能力,并研究不同形式、不同尺寸的初始缺陷,以及连接构件的设计参数对极限载荷的影响规律。结果显示,其失效模式是普通焊接接头处大部分区域均出现塑性变形,形成塑性铰。对于各种类型初始缺陷,随着其尺寸的增大,极限载荷均降低;夹层面板和连接构件水平板的初始缺陷对极限载荷的影响较大,夹层腹板和连接构件垂向板的初始缺陷的影响较小。在控制重量的条件下,欲增大极限承载能力,最有效的途径是增大连接构件水平板的厚度;选取合适的夹层面板端部长度;尽量减小水平板长度。

夹层结构;内嵌方框型连接构件;极限强度;初始缺陷

0 引言

夹层结构在国外实船中已有诸多应用实例,I型金属夹层结构正是其中可行性很高的一种[1-2]。相比传统的加筋板结构,I型金属夹层结构具有诸多优势:其抗冲击性能好,比强度高,可在保证船体结构性能的前提下,降低船体结构重量;其便利的加工方式可缩短船舶建造的生产周期,降低制造成本[3]。目前,有关I型金属夹层结构各项性能的研究已经成熟,亟待解决的正是其连接结构形式的选取。连接形式不仅影响船体结构的组装工时,也在一定程度上影响整体结构的各项力学性能。

Pyszko[4]和 Karol Niklas[5]采用平面单元有限元模型,分析典型连接构件在面内载荷作用下的强度,并通过参数研究,提出面内强度最优的设计方案。文献[6-7]提出连接构件面外强度特性的研究方法。但目前对于连接构件极限强度的研究尚不充分。

本文应用有限元分析软件Ansys,采用平面单元模型,考虑夹层结构面板与连接构件之间的接触影响,研究面内载荷作用下连接构件的失效模式和极限承载能力,以及各型初始缺陷的尺寸和设计参数对其极限承载能力的影响规律。

1 I型夹层结构连接构件

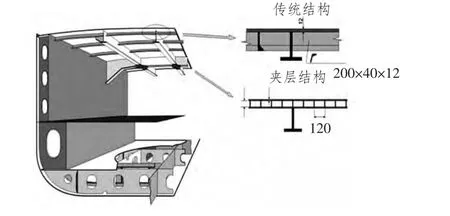

传统的船体甲板结构由纵桁、横梁与加筋板组成,而夹层甲板板架结构则沿用了纵桁与强横梁组成的强框架,将纵桁和强横梁间的加筋板结构替换为夹层板格结构[6],如图1所示。实际建造中,由激光焊接车床批量生产I型金属夹层板格结构,其尺寸有限,宽度小于相邻纵桁间距或纵桁与舷侧的间距,需设计连接构件,横向连接夹层板格结构[7-8],如图2所示。此外,在分段建造及船台组装工作中,也不可避免地要进行I型金属夹层结构之间的横向连接。

图1 夹层结构在船体结构中应用的示意图Fig.1 The application of sandwich panel in shipbuilding

图2 I型夹层板格结构连接示意图Fig.2 Connection between sandwich panels

本文选取可行性较好的内嵌方框型连接构件。其连接形式、参数及其激光焊接接头 (夹层结构面板和腹板之间)和普通焊接接头 (夹层结构与连接构件之间)如图3所示。

图3 内嵌方框型连接构件及其主要设计参数Fig.3 Schema and main designing parameters of rectangular profile sandwich panel joints

2 连接构件极限强度分析

2.1 分析模型

本文以中间含有连接构件的夹层板格结构为研究对象,应用有限元分析软件Ansys,分析其在面内均布载荷 (取200 MPa)作用下的极限强度。采用了双线性等向强化弹塑性材料模型和Mises屈服准则。

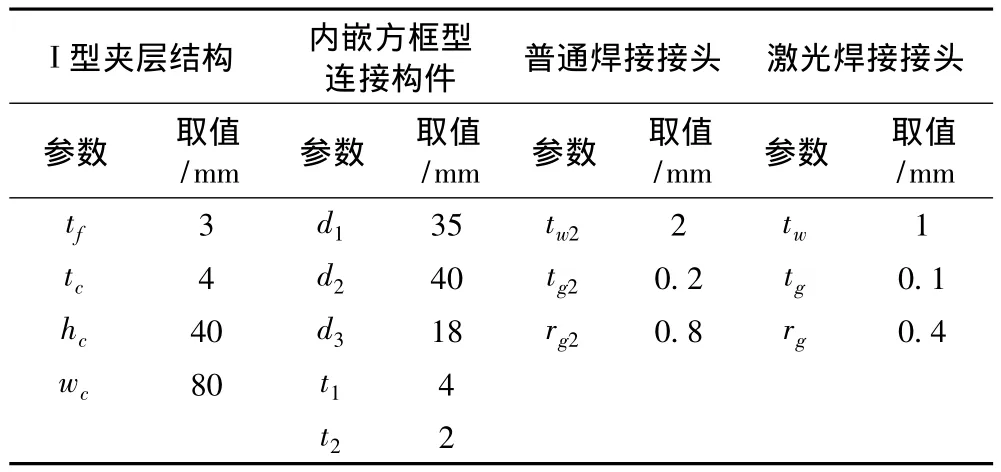

面内载荷作用下,纵桁与强横梁的支持作用可以忽略,含连接构件的夹层板格结构及其载荷和边界条件沿长度方向保持一致,分析模型则可简化为平面应变模型,故采用PLANE42单元;再考虑到结构及载荷和边界条件的对称性,以及远离连接构件的夹层结构部分对连接构件强度的影响甚小,采用仅含3根芯层腹板,并仅取上层面板和芯层上半部分的结构作为分析对象,施加适当的对称边界约束;有限元模型如图4所示 (设计参数取值见表1)。

表1 主要设计参数及焊接接头尺寸取值Tab.1 The values ofmain designing parameters and weld dimensions

面内载荷作用下,连接构件和夹层结构面板之间可能会发生接触。本文在此处定义了1个接触对,采用面-面接触方式,选取罚函数法。将连接构件上表面定义为接触面,采用CONTA171单元;将夹层面板端部下表面定义为目标面,采用TARGE169单元 (见图4)。

图4 普通焊接和激光焊接接头的有限元模型Fig.4 The finite elementmodels of traditionally welded joint and laser welded joint

2.2 极限强度分析

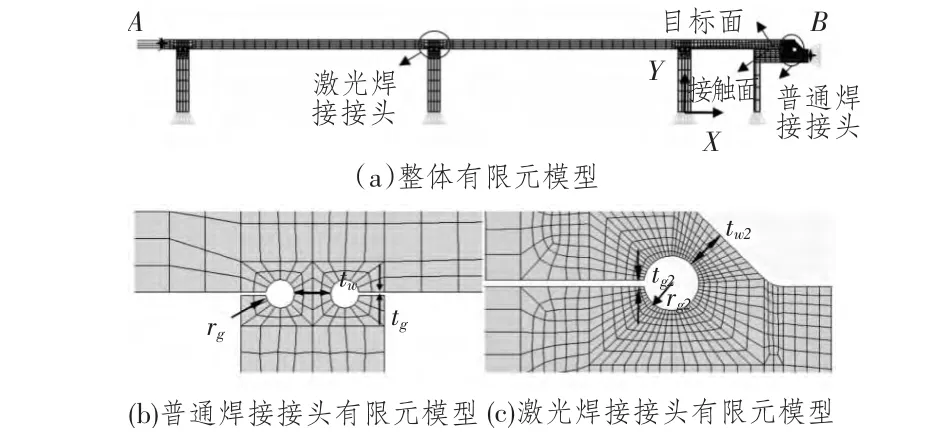

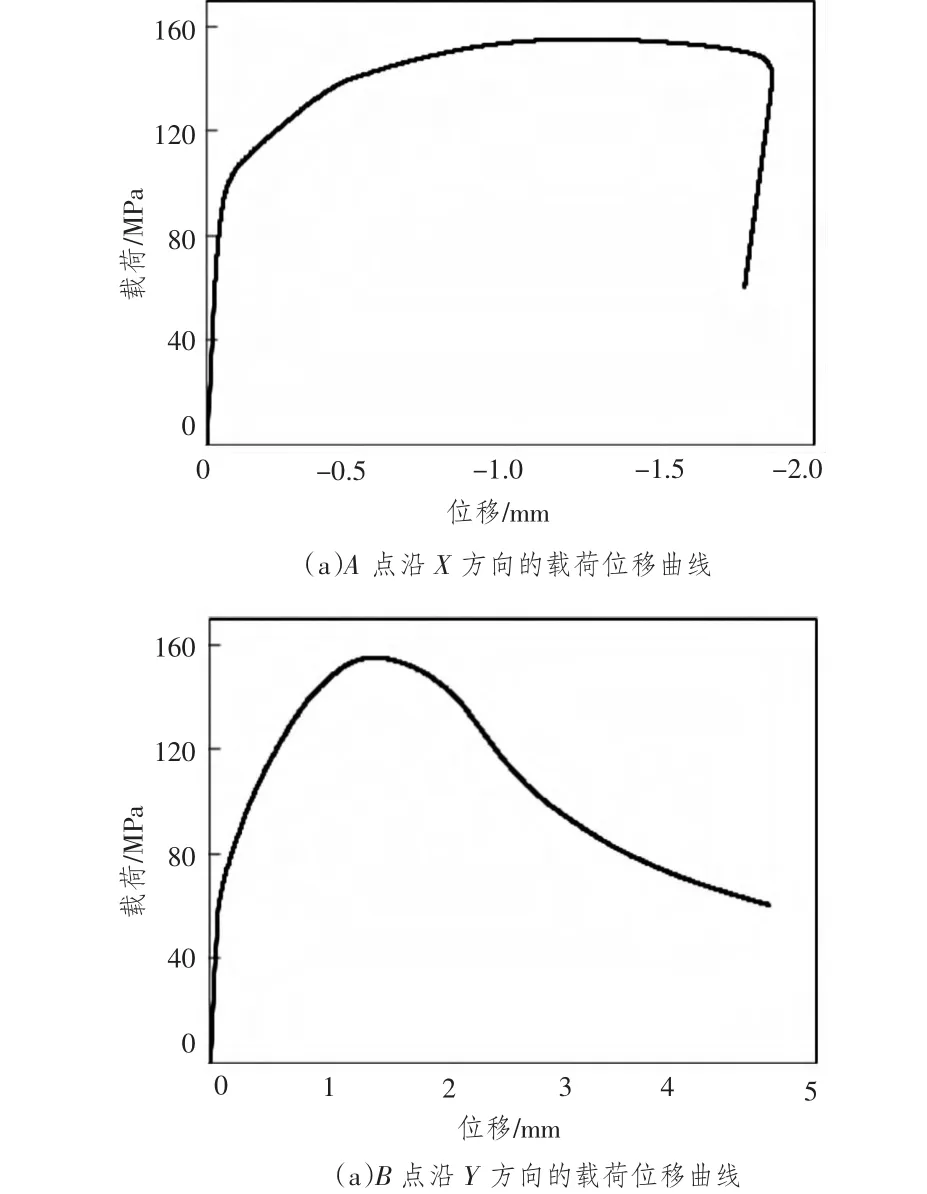

采用弧长法求解该有限元分析模型。选取2个位移特征点,受载端部中面节点A,连接构件X方向对称边界处中面节点B(如图4(a)所示);A点沿X方向 (受载方向)、B点沿Y方向的载荷位移曲线如图5所示。可见随载荷增大,出现了位移控制下的“疾速通过”现象,极限载荷为155.29 MPa。

图5 位移特征点的载荷位移曲线Fig.5 The load-displacement curve for typical points

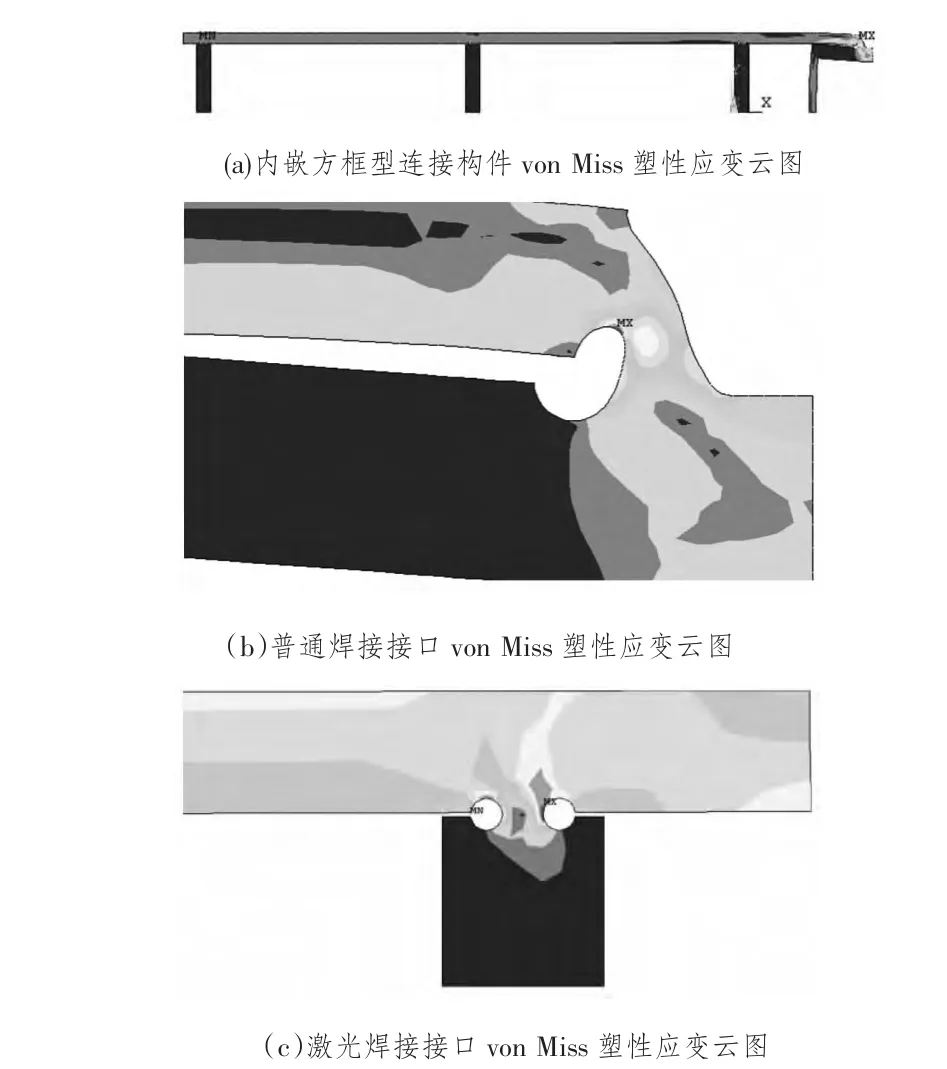

到达极限载荷时,结构的整体变形和塑性应变分布如图6所示。由图6(a)可见,普通焊接接头和激光焊接接头处出现一定的塑性变形,其他大部分结构尚未进入塑性;由图6(b)可见,普通焊接接头的大部分区域均出现塑性变形,形成了塑性铰,最大von Mises塑性应变高达0.412;由图6(c)可见,靠近连接构件的第1个激光焊接接头也有小部分区域出现塑性变形,von Mises塑性应变值相对较小,最大值仅为0.516×10-3。可见导致结构丧失承载能力的主要原因是普通焊接接头区域进入塑性。

图6 极限载荷作用下,内嵌方框型连接构件von Mises塑性应变云图 (比例1∶1)Fig.6 The von Mises strain contour of the rectangular profile joint under ultimate loading

到达极限载荷时,普通焊接接头和激光焊接接头处的von Mises应力分布如图7所示。

2.3 初始缺陷对极限载荷的影响

上述极限强度分析中,未计及初始缺陷的影响。但在实际工程中,由于测量误差和制造公差等原因,构件的初始缺陷在所难免[11]。本文通过施加广义假想侧向力来模拟广义初始缺陷[12]。选取5种典型的对极限强度不利的初始缺陷 (如图8所示),分别是连接构件水平板的初始缺陷 (A型)、连接构件垂向板的初始缺陷 (B型)、靠近连接构件的夹层面板的初始缺陷 (C型)、中部夹层面板的初始缺陷(D型)和夹层腹板的初始缺陷 (E型)。

图7 极限载荷作用下,内嵌方框型连接构件von Mises应力云图 (比例1∶1)Fig.7 The von Mises stress contour of the rectangular profile joint under ultimate loading

研究不同尺寸 (最大初始缺陷尺寸计为Δ(如图8(a)所示))的各型初始缺陷对极限承载能力的影响,如图9所示。结果显示,对于各型初始缺陷,随初始缺陷的增大,极限载荷均降低;C,D型初始缺陷对极限载荷的影响较大 (Δ取1 mm时,极限载荷分别下降了21.7%、14.3%,记为ΔPcr),B,E型初始缺陷的影响较小 (ΔPcr分别为2.4%、4.5%),A型初始缺陷的影响居中 (ΔPcr为6.3%)。可见为避免面内极限承载能力由于初始缺陷大幅降低,应着重控制夹层面板和连接构件水平板的制造公差。

图8 5种典型的初始缺陷Fig.8 5 types of initial imperfection

图9 对于各型初始缺陷,极限载荷随初始缺陷尺寸的变化Fig.9 The influence of the initial imperfection size on the ultimate load for every type of initial imperfection

3 灵敏度分析

为寻求极限承载能力强,质量又不至于过大的设计方案,需研究设计参数对极限载荷的影响规律。该模型设计参数间的关联因素较为复杂,需计算各种参数搭配的设计方案的极限载荷。为减少大量方案计算所需的繁琐的人工操作,通过APDL(Ansys参数化建模语言)实现上述参数化建模、求解和提取结果等操作;由Matlab驱动Ansys,以批处理方式进行有限元分析;对各设计参数取一定间隔,计算所有参数搭配下的设计方案的极限载荷 (以下分析中仅列出更典型、更有实际工程应用的设计方案的曲线),研究设计参数对极限载荷的影响规律[13]。为保证结构的连续性,将d2固定为0.5×wc。

3.1 d3的影响规律

取t1为1.00×tf,t2为1.00×tc,d1为0.475~0.875×d2,研究极限载荷Pcr随d3变化规律,如图10(a)所示。结果显示,对于d1的各个取值,随d3增大,Pcr均减小。可将该结构简化为轴向压载作用下的3跨连续梁:夹层面板为连续梁,连接构件和夹层腹板为弹性支座;随d3增大,连接构件水平板增长,连接构件作为弹性支座的支持刚度下降,结构的极限承载能力降低。对于t1和t2的其他取值,也有相同规律。

3.2 d1的影响规律

图10 d3和d1对极限载荷Pcr的灵敏度分析曲线Fig.10 The sensitivity analysis curve of d3 and d1 to the ultimate load Pcr

取 t1为1.00~1.67×tf,t2为0.50、1.00×tc,d3为满足焊接工艺条件下可取的最小值,研究极限载荷Pcr随d1变化规律,如图10(b)所示。结果显示,t1较小时,随d1减小,Pcr减小;t1较大时,随d1减小,Pcr先增大,达到某一极大值 (将此时的d1记为d1opt)后减小。这是因为t1较小时,水平板可传递的支撑作用小,d1减小时,d3增大,水平板增长,连接构件作为弹性支座的的支持刚度下降,Pcr减小。而t1较大时,水平板可传递的支撑作用较大,特别是d1较大时,水平板可为连续梁端部提供足够支撑,此时d1减小,夹层面板端部长度减小,连续梁的跨距减小,Pcr增大;但d1减小到一定程度后,由于水平板过长,连接构件不足以支撑连续梁端部,此时再减小d1,Pcr则下降。对于t1和t2的其他取值,也有相同规律。

3.3 t1和t2的影响规律

图11 t1和t2对极限载荷Pcr的灵敏度分析曲线Fig.11 The sensitivity analysis curve of t1 and t2 to the ultimate load Pcr

取 t2为(0.50~1.00)×tc,t1为(1.00~1.67)×tf,d1为0.675×d2,d3为可取的最小值,研究极限载荷Pcr随t1和t2的变化规律,如图11所示。结果显示,随t1和t2增大,Pcr均增大;二者的增大幅度均随其增大而减小;相比之下,t1对Pcr的影响更大。这是因为t1和t2越大,连接构件作为多跨梁弹性支座的支持刚度越大,极限载荷越大;但支持刚度增大到一定程度后,会无限逼近刚性支持,支持刚度对极限载荷的影响随支持刚度的增大而减小,因此Pcr增幅随t1和t2的增大而减小;水平板起直接支撑作用,而垂向板起间接支撑作用,因此t1对Pcr的影响更大。对于d3和d1的其他取值,也有相同规律。

基于上述灵敏度分析曲线,采用有限差分法,求解设计点处Pcr和连接构件重量对各设计参数的灵敏度值,结果如表2所示。结果显示,对于对Pcr的影响,d3和d1较小,t1最大,t2居中;但对于对结构重量的影响,d3和d1影响很小,t2和t1较大;从单位重量增量对Pcr的影响而言,t1最大,d1和d3次之,t2最小。因此欲增大连接构件的极限承载能力,又不至于使结构重量过大,首先应考虑增大t1(t1过大时,Pcr随t1的增大幅度也会减小);其次选取合适的d1(即d1opt),并在满足焊接工艺要求的前提下尽量减小d3;最后适当增大t2。

灵敏度分析的结果可为连接构件的设计提供一定参考作用,对I型金属夹层结构在船体上的应用有一定促进作用。

表2 灵敏度分析结果Tab.1 Results of sensitivity analysis

4 结语

本文应用有限元分析软件Ansys,采用平面单元模型,研究面内载荷作用下内嵌方框型连接构件的失效模式和极限承载能力,以及各型初始缺陷和设计参数对极限承载能力的影响规律,形成如下结论:

1)面内载荷作用下,内嵌方框型连接构件的失效模式是普通焊接接头处大部分区域进入塑性,形成塑性铰。

2)对于各型初始缺陷,随初始缺陷尺寸的增大,极限载荷降低;夹层面板和连接构件水平板的初始缺陷对极限载荷的影响较大,夹层腹板和连接构件垂向板的初始缺陷对极限载荷的影响较小。

3)在控制结构重量的条件下,欲增大内嵌方框型连接构件的极限承载能力,应首先考虑适当增大连接构件水平板的厚度;选取合适的夹层面板端部长度,尽量减小水平板长度;其次考虑增大连接构件垂向板的厚度。

[1]BOSHIDAR M.Sandwich panels in shipbuilding[J].Polish Maritime Research,2006,Spec.Issue:5 -8.

[2]PENTTI K,ALAN K.Steel sandwich panels in marine applications[J].Brodogradnja,2005,56(4):305 -314.

[3]ROLAND F,REINERT T.Laser welded sandwich panels for the shipbuilding industry[C].Lightweight Construction-Latest Developments,London,2000:1 -12.

[4]RYSZARD P.Strength assessment of a version of joint of sandwich panels[J].Polish Maritime Research,2006,Spec.Issue:17 -20.

[5]KAROL N.Search for optimum geometry of selected steel sandwich panel joints[J].Polish Maritime Research,2008,15(2):26-31.

[6]王虎,程远胜,刘均.I型金属夹层结构连接构件强度数值计算方法研究[J].中国舰船研究,2012,7(3):51-56.

WANG Hu,CHENG Yuan-sheng,LIU Jun.Strength analysis on model I-core Steel sandwich panel joints[J].Chinese Journal of Ship Research,2012,7(3):51 -56.

[7]丁德勇,王虎,凌昊,等.I型金属夹层结构连接构件强度特性研究及灵敏度分析[J].中国舰船研究,2014,9(2).

DING De-yong,WANG Hu,LING Hao,et al.Strength property study and sensitivity analysis of I-core steel sandwich panel joints[J].Chinese Journal of Ship Research,2014,9(2).

[8]JANUSZ K.Selected problems on application of steel sandwich panels to marine structures[J].Polish Maritime Research,2009,16(4):9 -15.

[9]JANUSZ K.Forecasting of fatigue life of laser welded joints[J].Zagadnienia EksploatacjiMaszyn,2007,149(1):85 -94.

[10]初艳玲.考虑初始缺陷的结构非线性屈曲分析与应用[J].中国造船,2010,51(3):119 -127.

CHU Yan-ling.Study on non linear buckling analysis considering initial imperfection[J].Shipbuilding of China,2010,51(3):119 -127.

[11]康孝先,强士中.初始缺陷对任意边界板极限承载力的影响分析[J].应用力学学报,2008,25(4):664 -668.

KANG Xiao-xian,QIANG Shi-zhong.Analysis of the infulence of initial imperfection on the limit load of the plate with any boundary condition[J].Chinese Journal of Applied Mechanics,2008,25(4):664 -668.

[12]胡长明,董攀,沈勤,等.扣件式钢管高大模板支架整体稳定试验研究[J].施工技术,2009,38(4):70 -74.

HU Chang-ming, DONG Pan, SHEN Qin, et al.Experimental research of global stability of fastener-style steel tubular high-formwork-support[J].Construction Technology,2009,38(4):70 -74.

[13]程刚,郭永存,胡坤.基于Pro/E带式输送机传动滚筒相关参数灵敏度分析[J].煤矿机械,2012,33(1):89 -92.

CHENG Gang,GUO Yong-cun,HU Kun.Related parameter sensitivity analysis of conveyor belt transmission roller based on Pro/E[J].Coal Mine Machinery,2012,33(1):89-92.

The ultimate strength property analysis on rectangular profile joint of steel sandwich panel

WANG Hu,WU Guo-min,LING Hao

(China Ship Development and Design Center,Wuhan 430064,China)

The laser welded steel sandwich structures have been used in real ship structures.The strength of joint between sandwich panels is one of the key issues to be solved.The failuremode and ultimate load of the rectangular profile joint under in-plane loading was analyzed utilizing Ansys,with the effect of initial imperfections of different size and different types discussed.The sensitivity analysis of design parameters on the ultimate loading was also carried out.It is shown that the joint becomes invalid because large plastic deformation occurs in the most part of the joint,with the plastic hinge formed.For every type of the initial imperfection mentioned,along with the size of the initial imperfection increased,the ultimate loads decrease.The initial imperfections from the face plate of the sandwich panel and the horizontal plate of the joint have a huge influence on the ultimate load,while the initial imperfections from the web plate of the panel and the vertical plate of the jointaffect the ultimate loads in a lower degree.With themass acceptable,themeasures to increase the ultimate load were searched.Themost effectiveway is to increase the thickness of the horizontal plate,with the sandwich panel end length suitably selected,and the horizontal plate length decreased.

steel sandwich panel;rectangular profile joint;ultimate strength;initial imperfection

U661.43

A

1672-7649(2014)04-0043-06

10.3404/j.issn.1672-7649.2014.04.008

2013-07-12;

2013-08-30

王虎(1986-),男,硕士,助理工程师,研究方向为船体结构分析与优化设计。

——以渤海A 油藏为例