车用液力缓速器关键部件设计与有限元分析

王奎洋,陈 炯,唐金花

(江苏理工学院汽车与交通工程学院,江苏 常州 213001)

车用液力缓速器关键部件设计与有限元分析

王奎洋,陈 炯,唐金花

(江苏理工学院汽车与交通工程学院,江苏 常州 213001)

基于液力缓速器样机与选配车型,利用相似设计法对液力缓速器关键部件进行参数设计,包括动轮、定轮的循环圆内径、外径、叶片数、叶片厚度及叶片倾角等;运用CATIA软件对液力缓速器关键部件进行三维建模与虚拟装配,并运用ANSYS软件对叶片进行强度分析和模态分析。结果表明:所设计的叶片能满足强度要求和避免共振,所设计的液力缓速器满足匹配车辆性能与安装要求,为液力缓速器的相关设计研究提供了参考依据。

液力缓速器;参数设计;应力分析;模态分析

0 引 言

车辆长时间持续制动、高强度制动或频繁制动时,由于行车制动器无法及时将热量释放到大气中,制动器温度大幅升高,使其摩擦因数下降、磨损程度加重,出现制动效能部分甚至全部损失的危险和热衰退现象[1]。液力缓速器能够有效分流制动器的负荷,提高制动安全性能,延长制动器使用寿命,降低车辆使用成本,是中重型车辆辅助制动装置的发展趋势[2-3]。目前,我国对液力缓速器设计理论的研究明显滞后,产品研发能力较为薄弱,还未形成定量化的理论来指导液力缓速器及其控制系统的设计与开发。

液力缓速器作为液力耦合器的一种派生类型,其关键部件是动轮与定轮。动轮、定轮的结构尺寸及叶片的倾角和数量是液力缓速器设计的主要方面。本文在充分了解液力缓速器相关理论的基础上,运用相似设计法,结合某一车型的具体参数要求,对液力缓速器进行了主体参数设计,利用CATIA软件对液力缓速器进行了三维建模与虚拟装配,并运用ANSYS软件对叶片进行了强度和模态分析。

1 液力缓速器的参数设计

1.1 液力缓速器数值计算方法

常用的液力缓速器设计方法有理论设计法、相似设计法、统计经验法和反求设计法等[4],其中,相似设计法最为简单;因此,本文选取相似设计法对液力缓速器关键部件进行设计计算。相似设计方法是指在较为成熟的液力缓速器的基础上,根据相似理论对液力缓速器进行设计的方法。根据不同制动力矩的要求,利用相似原理计算液力缓速器的循环圆内外直径,并根据内外径之比(即相似比)对样机相应参数进行放大或者缩小。

1.2 液力缓速器关键部件参数确定

运用相似设计法对成熟的液力缓速器样机进行放大或者缩小设计。本文选取福伊特R133-2型液力缓速器作为样机,选取一汽解放CA1313P7K2L11T4型卡车作为匹配车型,设计适合该车使用的液力缓速器的关键部件主要参数。

相似设计方法的主要设计步骤如下:

1)选型。在分析国内外现有各种类型液力缓速器的基础上,选取适合所选车型的液力缓速器产品作为样机,获得该液力缓速器在全充注量时的原始特性。本次设计选取德国VOITH公司生产的R133-2型液力缓速器作为样机进行设计。该型号液力缓速器具有尺寸小、质量轻、制动力矩大和便于安装等优点[5]。

2)根据选定的液力缓速器样机,计算出所需设计的液力缓速器有效循环圆内外径的值。

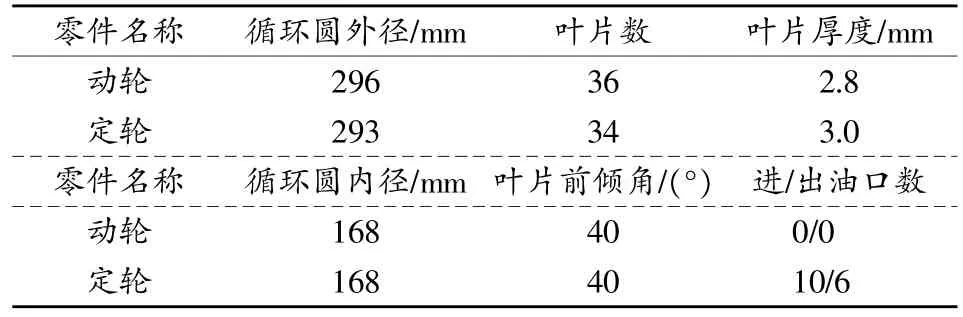

该液力缓速器在充液率为100%时的辅助制动力矩特性曲线如图1所示,由曲线可知,在动轮转速n约为1200r/min时,该液力缓速器所能产生的最大制动力矩TMmax为3 950 N·m,其动轮最高转速为2800r/min。该液力缓速器的总体质量为85kg,工作腔容积为9.5L,采用的液压油为CF-4型发动机润滑油,油液密度ρ为860kg/m3,油液运动黏度ν为12mm2/s,动轮和定轮的相关参数如表1所示。

该液力缓速器的最大力矩的制动系数为

由于新液力缓速器是按照R133-2型液力缓速器进行相似设计得来,所以其最大制动力矩系数与原样机相等。本设计所选取的车型为一汽解放CA1313P7K2L11T4卡车,其最大速比为一挡的5.864。该变速器的最大输入扭矩TMmax约为685N·m,所以变速器所能承受的最大扭矩为

表1 福伊特R133-2型液力缓速器动轮和定轮相关参数

在液力缓速器工作时,由于变速器输出轴与液力缓速器连接动轮的中间轴相连,所以变速器也要承受来自液力缓速器因辅助制动而产生的缓速力矩。在发动机和液力缓速器同时配合制动时,还应考虑到发动机制动扭矩、变速器从输出轴到输入轴的速比以及变速器所要求的扭矩安全系数;所以,与所选缓速器相匹配的液力缓速器最大制动扭矩不能达到上述值,应该小于变速器所能承受的最大扭矩。根据发动机在制动时的制动扭矩大小、变速器从输出轴到输入轴的速比和所要求的变速器扭矩余量,可以取所要求设计的液力缓速器的最大缓速力矩TSmax约为3000N·m。根据相似原理,该最大扭矩也是在液力缓速器动轮转速n为1200r/min时获得的。

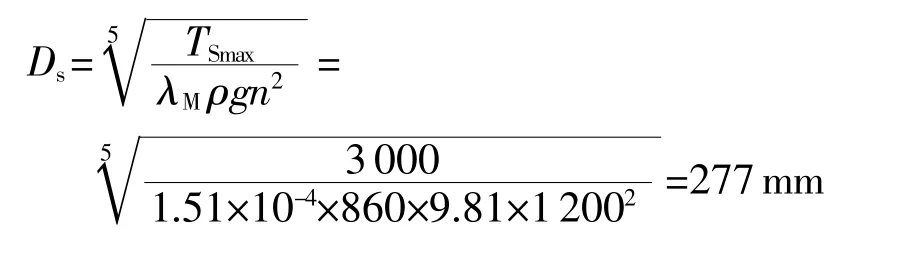

根据相似设计原理,所设计的新液力缓速器样机的循环圆直径D为

因为原样机的循环圆内径为168 mm,外径为293mm,所以其循环圆内、外径的比值为

由于相似设计的液力缓速器的循环圆内外径比值与原样机一致,所以设计所得液力缓速器的循环圆内径ds为

根据相似设计的原理,叶片的倾角和楔角等参数都与原样机相同,不需要做任何改变,而其它结构几何尺寸参数则要通过原样机的尺寸与相似比例常数共同确定。

3)根据原样机液力缓速器循环圆的直径DM和新设计液力缓速器的循环圆直径Ds,求出相似设计的相似比例常数C。

4)根据相似比例常数C和原样机的相应尺寸结构参数,可求出所设计液力缓速器的主要参数,如表2所示。

表2 液力缓速器部分设计参数

1.3 液力缓速器的三维建模与虚拟装配

根据所设计的参数,运用软件CATIA V5建立液力缓速器的三维模型,主要针对液力缓速器关键零部件——动轮、定轮、后壳、前壳及中间轴完成三维设计建模,并对所设计的模型进行虚拟装配。

2 液力缓速器的有限元分析

2.1 应力分析

由于液力缓速器高速制动时,动轮叶片随传动轴高速旋转并带动工作腔内的工作油液对固定于箱体的定轮叶片产生很大的表面冲击。如果工作轮载荷超出所选用材料的强度极限,液力缓速器高速制动时容易导致叶片断裂,存在安全隐患,所以对叶片进行强度分析是液力缓速器选材的前提[6-7]。

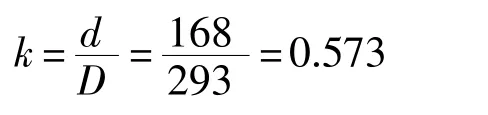

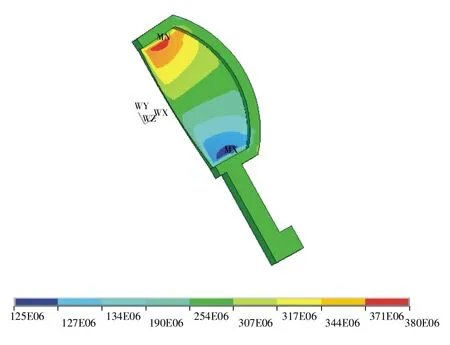

借助CATIA与ANSYS的数据接口,将叶片模型导入ANSYS生成有限元模型,为了防止因局部造型的复杂而导致网格划分的失败,对模型做了局部的简化修正;在ANSYS中采用solid95实体单元,该液力缓速器选用ZGD410-620铸钢,其弹性模量为175 GPa,泊松比为0.3,密度为7 850 kg/m3。划分网格时重点对叶片承载面进行局部网格细化,共生成8997个节点和4682个单元,在有限元模型的周期切割面上施加周期对称约束,并在轮毂处施加全约束。液力缓速器工作时,液压油在封闭的工作腔内高速旋转,在很高的离心力作用下对叶片的工作面产生压力载荷。将该离心力写成与半径有关的载荷函数施加到叶片上,分析设定叶片的转速为2800r/min时的稳定工况。在ANSYS分析软件的通用后处理模块中,获得有限元模型的结构变形情况和等效应力分布情况,分别如图2和图3所示。

图2 叶片的结构变形图

图3 叶片的等效应力云图

由图2可以看出,在压力载荷作用下,叶片发生了一定的变形,最大位移为0.559mm;由图3等效应力云图可知,叶片的最高等效应力达380MPa,最高等效应力位于叶片和外环壳体的根部,此部位最容易产生应力集中,有限元模型强度分析结果与真实情况基本符合。根据GB/T 14408——2014《一般工程与结构用低合金钢件》,ZGD 410-620铸钢的强度极限为620 MPa,强度安全系数为4.0。由此可以得出该叶片的应力集中和位移量都在允许范围内,符合叶片强度要求,从而保证缓速器在最高转速下稳定可靠的力学性能。

2.2 模态分析

液力缓速器工作时,油液在工作腔流道中的流动是不可压缩的三维不稳定复杂流动,流动规律难以准确测量[8]。工作状态下,不仅其内部能量转换和工作油液的流动状态极其复杂,而且还承受来自路面激励和发动机及传动系统的高频振动,所以有必要对液力缓速器进行模态分析,求得各阶振型的固有频率,验证所设计的液力缓速器叶片工作时能否避免共振。

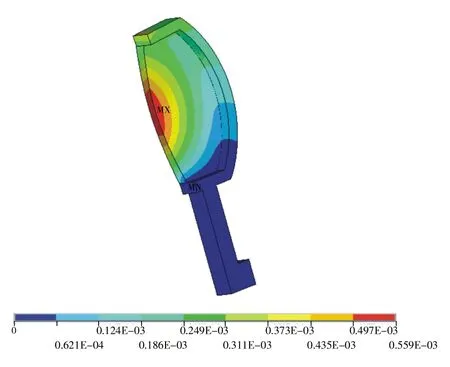

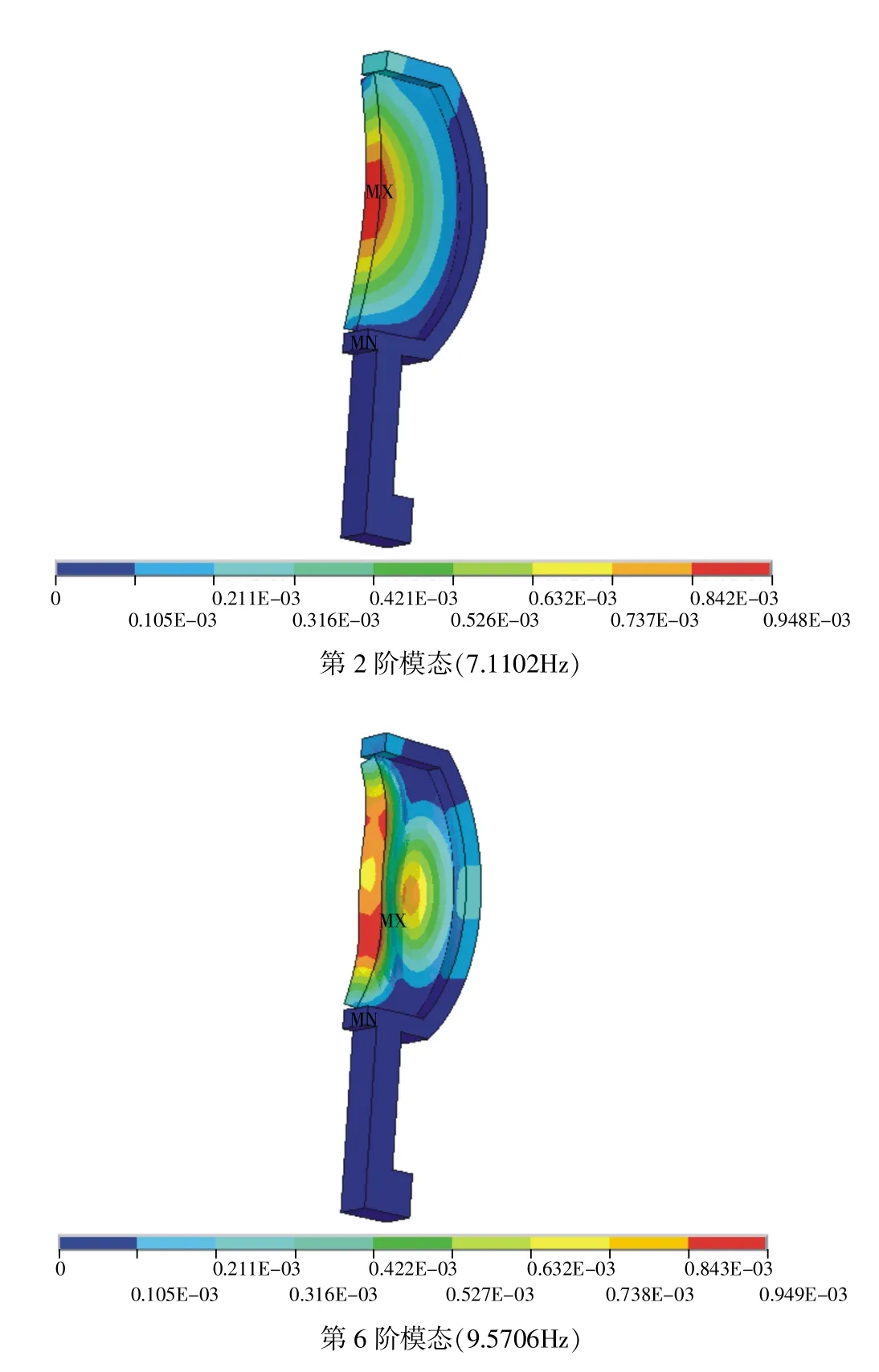

图4 模态振型图

图4为液力缓速器叶片的第2、6阶模态振型图。由模态分析可知,第1阶振型为外环及叶片沿液力缓速器基准轴向前振动,振动固有频率为2.120 3 Hz,最大变形量为0.571 mm;第2阶振型为外环及叶片沿叶片向后俯仰振动,振动固有频率为7.110 2 Hz,最大变形量为0.948 mm;第3阶振型为外环及叶片沿外环腰鼓前后俯仰振动,振动固有频率为8.050 1 Hz,最大变形量为0.641 mm;第4阶振型为外环及叶片沿叶片内外两侧摆振,振动固有频率为8.4032 Hz,最大变形量为0.974mm;第5阶振型同3阶振型相似沿外环腰鼓左右摆振,振动固有频率为9.168 7 Hz,最大变形量为0.528 mm;第6阶振型沿叶片前后摆振,振动固有频率为9.5706Hz,最大变形量为0.949mm。液力缓速器作为高速制动辅助装置,其一般工作转速范围为600~3000r/min,对应的固有振动频率范围为10~50Hz,高于模态分析各阶振型的固有频率,从而在工作状态下能够避免共振的发生,因此所设计的叶片能有效降低振动。

3 结束语

采用相似理论法,设计出适用于一汽解放CA1313P7K2L11T4卡车的新型液力缓速器,用CATIA软件对所设计的液力缓速器进行了三维建模与虚拟装配。利用ANSYS软件,根据压力分布函数对液力缓速器叶片的有限元模型进行加载,对叶片进行了强度分析和模态分析。分析结果表明所设计的新型液力缓速器的叶片符合强度要求而且在高速运转时能够避免共振。该设计方法为液力缓速器的相关设计研究提供了参考依据。

[1]余志生.汽车理论[M].北京:机械工业出版社,2011:77-90.

[2]何仁.汽车辅助制动装置[M].北京:化学化工出版社,2005:133-135.

[3]黄榕清,吴磊,邵建华.汽车液力缓速器的原理及应用[J].汽车电器,2006(11):6-8.

[4]李涛.车用电控液力缓速器现代设计方法研究[D].长春:吉林大学,2006.

[5]吴修义.德国福伊特(VOITH)液力缓速器[J].汽车与配件,2005(33):30-33.

[6]过学迅,梁荣亮,陈见.基于ANSYS的车辆液力缓速器叶片强度分析及模态分析[J].武汉理工大学学报:交通科学与工程版,2010,34(1):68-71.

[7]严军,何仁.液力缓速器叶片变角度的缓速性能分析[J].农业机械学报,2009(4):206-209,226.

[8]何仁,严军,鲁明.液力缓速器三维数值模拟及性能预测[J].汽车工程,2009,31(3):250-252.

Design and finite element analysis of automotive hydraulic retarder’s key components

WANG Kui-yang,CHEN Jiong,TANG Jin-hua

(School of Automobile and Traffic Engineering,Jiangsu University of Technology,Changzhou 213001,China)

The parameters of hydraulic retarder’s key components,including the inner diameter and outer diameter of driving wheel and fixed wheel,the number of blades,the thickness of blade,the angle of blade and so on,were designed based on the prototype of hydraulic retarder and matching vehicle,using the design method on similarity theory.3D modeling and virtual assembly of hydraulic retarder’s key components were done with CATIA software,and the stress analysis and mode analysis of hydraulic retarder’s blade were carried out based on ANSYS software.The results show that the hydraulic retarder’s blade designed can meet the requirements of strength and avoid resonance.The hydraulic retarderdesigned can meetthe requirements on performance and installation of the matching vehicle,which may provide reference for related design research of hydraulic retarder.

hydraulic retarder;parameter design;stress analysis;modal analysis

U463.212;TG115.22+2;TB301;O241.82

:A

:1674-5124(2014)06-0141-04

10.11857/j.issn.1674-5124.2014.06.036

2014-04-02;

:2014-05-21

江苏省汽车工程重点实验室开放基金项目(QC201207)

王奎洋(1979-),男,江苏滨海县人,讲师,硕士,研究方向为车辆电子控制技术。