密集烘烤关键温度点稳温时间对烟叶颜色和色素降解的影响

王 涛,吴 彪,刘睿忝,袁国庆,宫长荣,詹 军,史龙飞

(1曲靖市烟草公司师宗分公司,云南曲靖655700;2河南农业大学烟草学院,郑州450002;

3云南瑞升烟草技术(集团)有限公司,昆明650106;4四川烟叶复烤有限责任公司,成都610041)

密集烘烤关键温度点稳温时间对烟叶颜色和色素降解的影响

王 涛1,吴 彪1,刘睿忝1,袁国庆1,宫长荣2*,詹 军3,史龙飞4

(1曲靖市烟草公司师宗分公司,云南曲靖655700;2河南农业大学烟草学院,郑州450002;

3云南瑞升烟草技术(集团)有限公司,昆明650106;4四川烟叶复烤有限责任公司,成都610041)

为优化密集烘烤工艺,提升烟叶质量特色,对密集烘烤关键温度点不同稳温时间的烟叶颜色参数和质体色素变化进行了研究。结果表明,烘烤过程变黄期关键温度点时间延长,烟叶亮度值、黄度值和叶片饱和度增加;随着定色期关键温度点时间的延长,亮度值降低,但对烟叶黄度值和叶片饱和度影响较小;红度值则随着各关键温度点稳温时间的延长而增加,主脉红度值只有在延长54℃稳温时间时能明显提高;色度角随着稳温时间的延长而降低,烟叶颜色偏向橘黄;在42℃和54℃延长时间有利于降低烟叶正背面色差值;叶绿素和类胡萝卜素随着烘烤时间的延长降解转化更彻底。因此,密集烘烤关键温度点延长稳温时间,在38℃稳温24 h,42℃稳温16 h,47℃稳温20 h,54℃稳温16 h,烟叶内质体色素降解更充分,烤后烟叶颜色和色度增强。

烟叶;密集烘烤;稳温时间;颜色;色素

密集烤房是现代烟草农业建设的重要基础设施,代表了烤烟烘烤设备的发展方向[1]。随着密集烤房的推广,烟叶烘烤质量得到明显提高,烘烤用工减少,烘烤成本显著降低。但是目前密集烘烤存在烤后烟叶颜色偏淡、油分偏少、叶片僵硬等问题[2,3]。近几年,通过对密集烤房与普通烤房的对比研究发现,密集烘烤过程中叶间隙风速较大,关键温度点稳温时间较短,且密集烤房阶段性快排湿,烟叶干燥快,从而导致色素、淀粉等大分子物质降解不彻底,叶片僵硬,颜色虽然鲜亮但相对浅淡[4,5]。前人对延长密集烘烤关键温度点稳温时间对烟叶质量的影响进行了较多研究,表明延长变黄或定色时间能明显提高烤后烟叶外观质量和香气物质含量,改善烟叶化学成分协调性和评吸质量[6,7]。马力等[8]、詹军等[9]认为在42℃时稳温12 h,54℃稳温12 h能明显改善烟叶化学成分协调性、香气物质和评吸质量;江厚龙等[10]认为较常规烘烤,在变黄期延长18 h和定色期延长12 h较好;而文俊等[11]则认为以38℃稳温24 h,42℃稳温20 h,47℃稳温24 h,54℃稳温20 h最好。这些研究只对某个温度点稳温时间进行了限定或者只是提出延长时间,对烘烤过程各关键温度点稳温时间组合的研究则鲜见报道。同时,有研究[12,13]认为,烟叶的颜色参数与内在化学成分关系密切,并能反映烤后烟叶质量。本试验根据现有研究结果和现行烘烤工艺,对密集烘烤变黄期和定色期各关键温度点稳温时间进行了组合,研究了烘烤过程中烟叶颜色参数和质体色素变化,以期为优化密集烘烤工艺,提高烟叶质量特色提供理论基础。

1 材料与方法

1.1 试验材料

试验于2011~2012年在河南省许昌市襄城县王洛镇谢庄村进行,试验田土壤肥力中等。供试品种中烟100。5月10日移栽,行距120 cm,株距50 cm,按照优质烤烟生产技术规范栽培管理。以中部叶(第10~12位叶)为试验材料,烟叶成熟时按照叶位单叶采收。

1.2 试验设计

采用标准密集烤房(装烟室规格8 m×2.7 m× 3.6 m)4座,烟叶按成熟标准采收后,从中挑选出烟叶成熟度、叶色、大小基本一致的叶片绑竿标记,分别挂于烤房中棚进行烘烤。要求装烟密度均为65 kg/m3,参照烤烟三段式烘烤工艺设置温湿度。各处理关键温度点稳温时间设置如下:

T1:38℃稳温16 h;42℃稳温16 h;47℃稳温16 h;54℃稳温12 h;

T2:38℃稳温24 h;42℃稳温12 h;47℃稳温20 h;54℃稳温16 h;

T3:38℃稳温16 h;42℃稳温12 h;47℃稳温16 h;54℃稳温12 h;

T4:38℃稳温24 h;42℃稳温16 h;47℃稳温20 h;54℃稳温16 h。

分别取各处理的鲜烟叶、烤后烟叶以及38℃、42℃、47℃、54℃等4个关键温度点稳温时间结束时具有代表性的完整烟叶各10片,其中5片用于颜色参数的测定,5片去除主脉和一级支脉于烘箱中105℃中杀青5 min,60℃烘干,粉碎过孔径0.25 mm筛,用于色素的测定。取样后空隙处用麻袋片挡住,防止因取样带来试验误差。

1.3 测定项目与方法

1.3.1 颜色参数的测定

采用北京光学仪器厂生产的WSC-2型测色色差计参照文献[14]的方法测量烟叶的颜色。分别测得烟叶的亮度值L、红度值a和黄度值b,并计算色相角H°、饱和度C和正背面色差值ΔE。计算公式为:

色度角(H°)=arctan(b/a)

饱和度(C)=(a2+b2)1/2

色差值(ΔE)=[(ΔL2+Δa2+b2)]1/2

1.3.2 色素的测定

叶绿素、类胡萝卜素含量测定采用分光光度法[15]。

1.4 数据处理

数据处理和绘图采用Microsoft Excel 2003,用SPSS17.0进行数据的统计分析。

2 结果与分析

2.1 稳温时间对烟叶颜色的影响

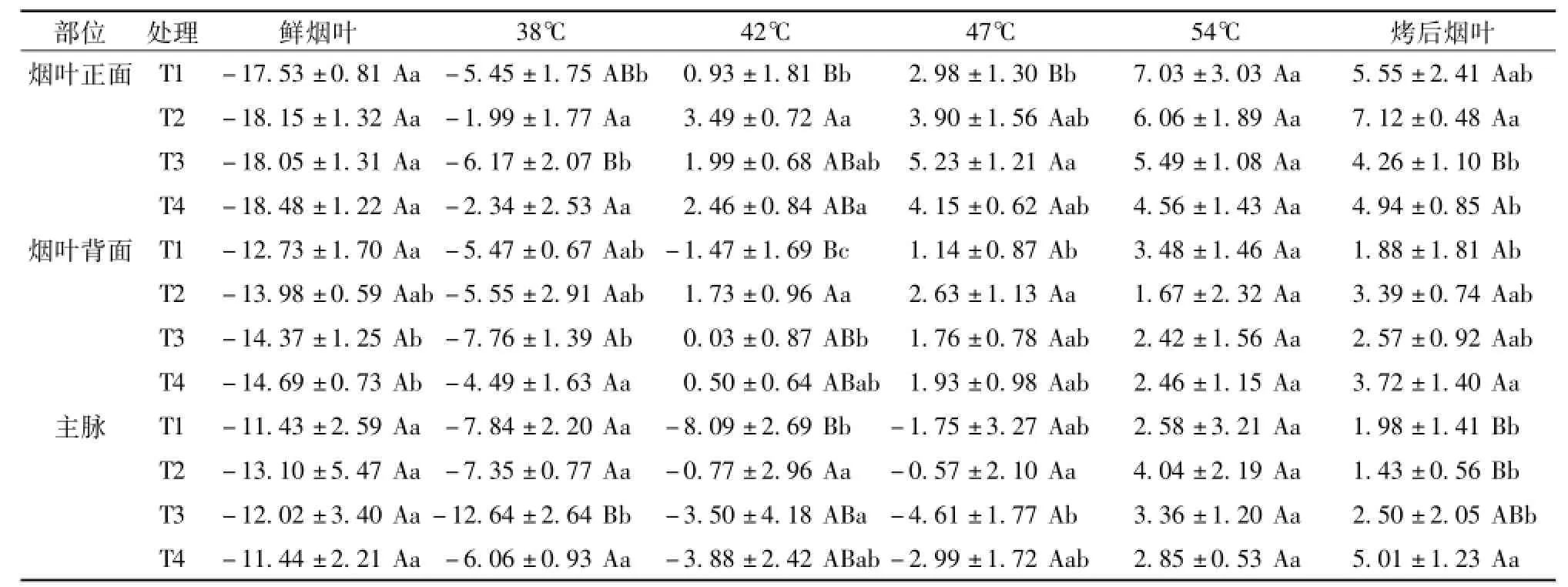

2.1.1 烘烤过程中烟叶L值变化

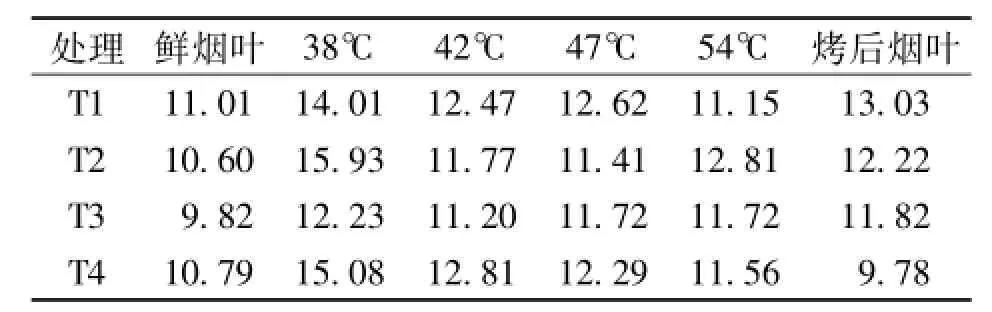

由表1可知,密集烘烤过程中关键温度点稳温时间对烟叶亮度值L具有显著的影响。各处理鲜烟叶正面、背面和主脉的L值之间差异不显著,烟叶各部位在变黄期(42℃结束前)均呈增加趋势,进入定色期各部位各处理变化趋势各不相同。其中,烟叶正面L值均在42℃时达到最大,其后呈缓慢下降趋势,但在54℃后变化略有不同;各处理烤后烟叶L值差异不显著。烟叶背面,各处理的变化趋势差异较大:T1处理L值逐渐增加,在47℃时达到最大,而后略有下降,烤后烟叶略有上升;T2和T4处理变化基本一致,在42℃时达到最大值,而后各温度点之间差异不显著,变化不大;T3则在54℃时达到最大值,随后略有下降;由于烘烤过程各关键温度点稳温时间较长,烟叶背面L值变化提前,亮度较高。主脉L值各处理之间变化趋势基本一致,除T3处理外其余处理均呈先上升后下降的趋势,并在47℃时达到最大,此时,T2和T4处理较大但两者之间差异不显著;而T3处理在54℃时最大;烤后烟叶以T3处理最大,但与T2和T4处理之间差异不显著,T1处理最小且与其余3个处理之间差异显著。

表1 烘烤过程中烟叶L值变化

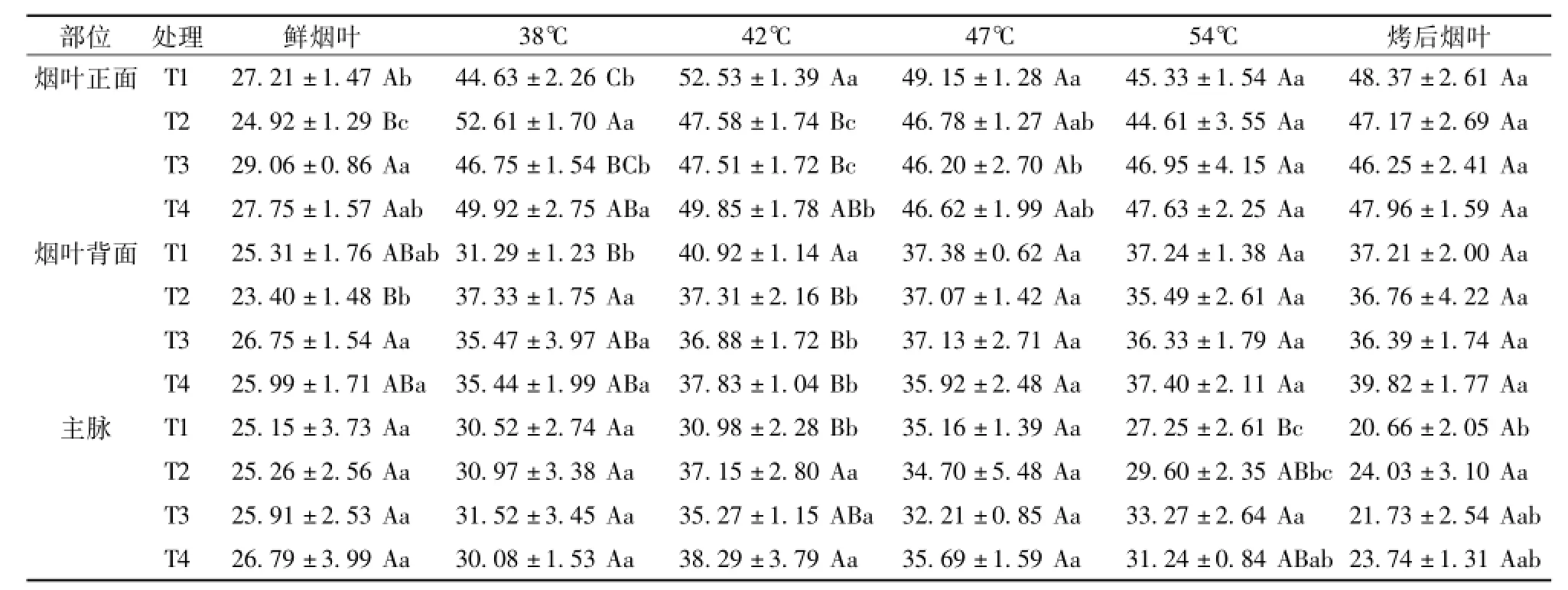

2.1.2 烘烤过程中烟叶a值变化

由表2可见,各处理鲜烟叶正面和主脉的a值差异均不显著,烟叶背面只有T1处理较小且与各处理差异显著;而烤后烟叶各处理的a值之间差异显著或极显著。烟叶正面和背面的a值在鲜烟叶至42℃时变化最快,之后变化趋势减缓。主脉a值的变化主要在42℃~54℃,烘烤过程中T1和T3处理的烟叶正面a值变化规律一致,烘烤过程中一直呈增加趋势,至54℃时为最大,而后有所下降;T2和T4处理则一直呈增加趋势,烤后烟叶a值最大。烟叶背面a值,T1处理在鲜烟叶至47℃时呈快速增加的趋势,而后增加速度减缓,在54℃时达到最大,而后又略有下降;T2、T3和T4处理则在烘烤过程中一直呈增加趋势,但T3处理的54℃和烤后烟叶之间差异不显著。主脉的a值,除T4处理一直呈增加趋势外,其余3个处理均呈先增加后降低的趋势。烘烤过程中叶片红度值a的变化主要集中在变黄期,主脉在定色期;各关键温度点稳温时间的延长均有利于叶片颜色由绿转红;而烘烤中54℃稳温时间的延长能明显提高主脉a值,54℃以前对主脉影响较小。

表2 烘烤过程中烟叶a值变化

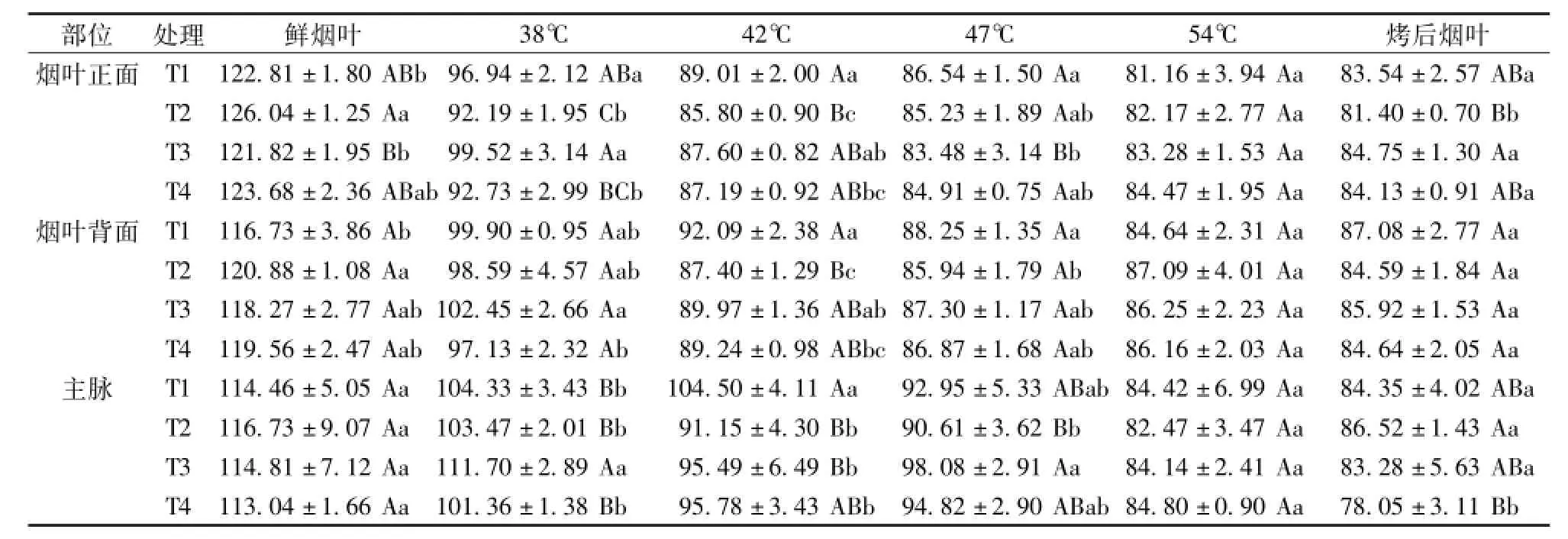

2.1.3 烘烤过程中烟叶b值变化

烘烤过程中关键温度点稳温时间对烟叶黄度值b的影响如表3。虽然通过人为判断各处理鲜烟叶外观颜色基本一致,但烟叶正面和背面的b值之间存在较大差异,主脉则差异不显著。随着烘烤进程的推进,烟叶正面和背面各处理之间差异逐渐减小,主脉的差异则有所增大。其中,烟叶正面,T1、T2和T4处理b值随着烘烤的进行呈先升高后下降而后又升高的趋势;T3处理则呈现升—降—升—降的趋势;但是各处理随着烘烤的进行在54℃和烤后时差异不显著。烟叶背面,T1处理呈先升高后下降的趋势,其余3个处理则呈先升高后下降而后又升高的趋势,且各处理在54℃和烤后时b值差异也不显著。各处理主脉则随着烘烤的进行基本呈先上升后下降的趋势,在鲜烟叶、38℃和47℃时各处理之间差异不显著,而在42℃和54℃时具有明显差异;烤后烟叶中以T2处理最高,且与T1处理差异显著。烘烤过程中变黄期关键温度点稳温时间延长,叶片和主脉黄度值较高,变黄温度点提前。

表3 烘烤过程中烟叶b值变化

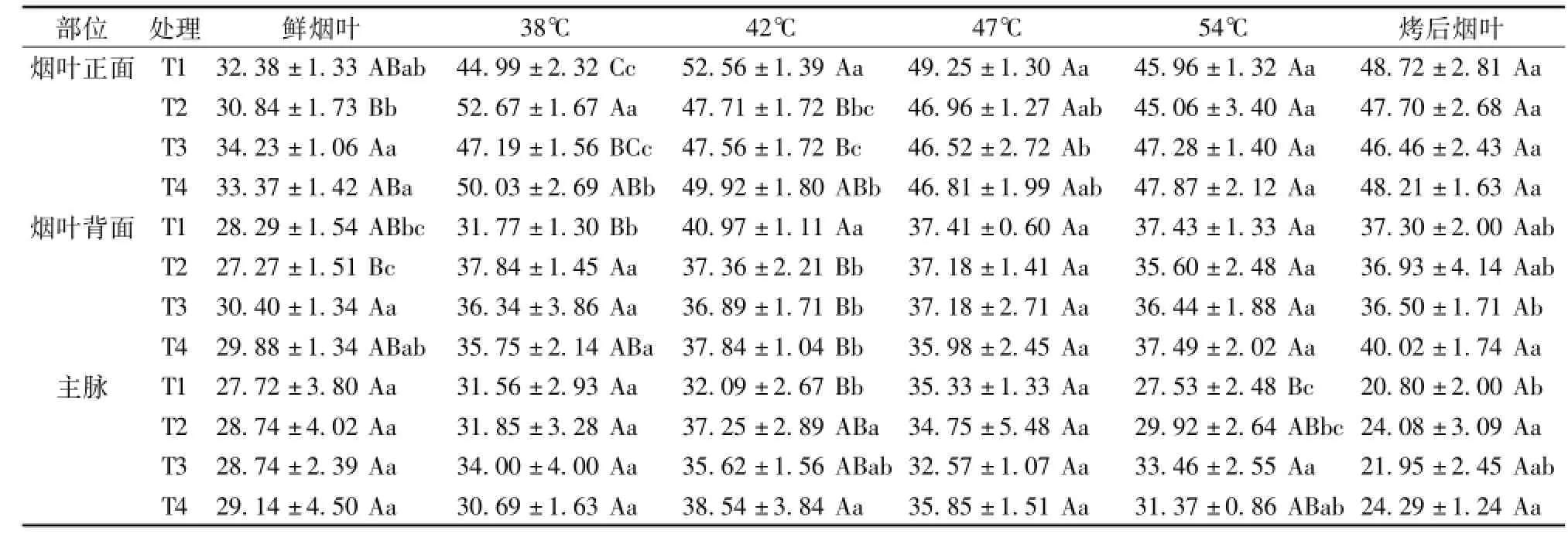

2.1.4 烘烤过程中烟叶H°值变化

由表4可知,烘烤过程中各处理不同部位的H°值变化趋势基本一致,呈下降趋势。烟叶正面,鲜烟叶以T2处理最高,与T1处理差异显著,与T3处理差异极显著;随着烘烤的进行,各处理之间差异性先增大而后减小,在54℃时差异不显著;烤后烟叶H°值以T3处理最大,与T2处理差异极显著,但与其他两个处理差异不显著。烟叶背面,鲜烟叶各处理之间差异较小,只有T1与T2处理之间差异显著;随着烘烤的进行,差异先增大而后减小,在54℃以后各处理之间差异不显著。各处理主脉的H°值随烘烤的进行差异先增大而后减小;烤后烟叶,T2和T4处理之间差异极显著。烘烤过程中,关键温度点稳温时间的延长,叶片和主脉整体均呈降低的趋势。

表4 烘烤过程中烟叶H°值变化

2.1.5 烘烤过程中烟叶C值变化

由表5可知,烘烤过程中各处理烟叶正面和背面的C值在鲜烟叶至42℃时变化明显,42℃之后变化幅度减小。各处理烟叶正面C值基本均呈先上升而后下降而后又略有上升的趋势,各处理之间差异先增大后又逐渐减小;鲜烟叶以T2处理最小,与T3处理差异极显著,与T4处理差异显著,与T1处理差异不显著,而T1、T3和T4处理之间两两差异不显著;进入定色后期(54℃)至烘烤结束,各处理之间差异均不显著。各处理烟叶背面变化趋势略有差异:T1处理呈先升高后降低,然后54℃时略有升高而后又略有降低,其余3个处理均呈升—降—升的趋势,T1、T2和T3三个处理在47℃以后C值差异均不显著。各处理主脉C值基本呈先上升至最大而后下降的趋势,T3处理虽在47℃至54℃之间略有增大,但差异不显著;烘烤过程中各处理的差异变化较大,在38℃结束前稳温时间的长短对各处理主脉C值的差异影响较小,在42℃和54℃时存在较大差异。烘烤过程变黄期关键温度点稳温时间的延长,叶片饱和度增加;进入定色期,稳温时间对叶片饱和度影响较小;但主脉饱和度随关键温度点稳温时间的延长整体呈增高趋势。

表5 烘烤过程中烟叶C值变化

2.1.6 烘烤过程中烟叶正背面色差值△E变化

由表6可知,烘烤过程中不同处理烟叶正背面色差值差异较大,在鲜烟叶至38℃时的色差值均显著增加,但随后由于关键温度点稳温时间的不同变化,趋势有所差异。T1处理呈上升—降低交替变化趋势;T2和T3处理则均呈先上升后下降而后上升再下降的趋势,但两个处理之间的拐点不同;T4处理则在38℃时有所上升而后一直呈下降趋势。对比鲜烟叶正背面色差与烤后烟叶色差,鲜烟叶中以T3处理色差值最低,而烤后烟叶以T4处理最低;且T1、T2和T3处理烤后烟叶色差值均高于鲜烟叶,T4则以烤后烟叶较低。由此可知,密集烘烤关键温度点延长稳温时间,尤其是42℃和54℃有利于降低烟叶正背面色差值。

表6 烘烤过程中烟叶正背面色差值变化

2.2 稳温时间对烟叶色素降解的影响

密集烘烤关键温度点稳温时间对烟叶色素的降解具有显著影响(图1)。由图1-1可知,各处理的鲜烟叶中叶绿素含量差异不明显;叶绿素在鲜烟叶至42℃时急速降低,其中以T4降解85.83%为最多;42℃以后降解速度明显减缓;烤后烟叶以T4处理含量最低,0.090 mg/g,其次为T2处理,但两者差异不明显;T1和T3处理烤后烟叶叶绿素含量明显高于T2和T4处理。由图1-2可知,烘烤过程中类胡萝卜素含量也呈降低趋势;其中在鲜烟叶至38℃时降解速度较高,而后降解速度明显降低,但在42℃至47℃时类胡萝卜素降解速度明显升高,降解量明显增加,47℃以后趋于稳定;关键温度点稳温时间不同类胡萝卜素降解差异明显,4个处理以T4降解最多,其次为T2。因此,密集烘烤适当延长变黄期时间,能大幅降低叶绿素含量,提高变黄程度;延长47℃时间能促进类胡萝卜素类物质的进一步降解。

图1 烘烤过程中烟叶色素含量的变化

3 讨论与结论

在烘烤过程中烟叶外观颜色的变化是烟叶内含物分解和转化等生理生化变化的外在表现[15]。而烘烤关键温度点稳温时间不同,烟叶内水分和淀粉、色素类大分子物质变化及其相关酶活性不同,从而导致烟叶外观颜色的差异[16,17]。本研究表明,烘烤过程中关键温度点稳温时间对烟叶颜色具有显著影响;烘烤过程变黄期关键温度点时间延长,烟叶亮度值L升高;但随着定色期关键温度点时间进一步延长,亮度值L降低。这可能是由于烘烤过程中变黄期时间的延长,烟叶内淀粉、色素以及蛋白质等大分子物质降解更加充分,烟叶趋于平展光滑,反射系数增大,亮度增加;进入定色期,烟叶大量失水,烟叶收缩,随着稳温时间的延长,烟叶皱缩增加,反射系数减小,漫反射增加,而且定色期时间的延长使美拉德反应产生的棕色色素或类黑素增加,从而引起亮度减小[18,19]。红度值a和黄度值b反映了烟叶颜色由绿转黄至红的变化,烘烤过程中叶片红度值a的变化主要集中在变黄期,主脉在定色期;各关键温度点稳温时间的延长均有利于叶片颜色由绿转红;其中54℃稳温时间的延长能明显提高主脉红度值,但54℃以前对主脉影响较小;叶片和主脉的黄度值则随变黄期关键温度点稳温时间的延长,整体较高,变黄温度点提前。宫长荣[1]认为,烟叶颜色变化的实质是叶绿素的降解和类胡萝卜素等黄色色素比例的增加。相关研究[20,21]认为,烘烤中随着叶绿素的降解,类胡萝卜素比例增大,烟叶的黄色和橘色度明显增加,红度值和黄度值随之变化。同时本试验对质体色素含量研究也表明,随着烘烤时间延长叶绿素和类胡萝卜素降解转化更彻底,类胡萝卜素所占色素比例明显增加。烘烤过程中叶片和主脉的色相角H°由113.04°~126.04°下降至78.05°~87.08°,表明烟叶颜色由绿转黄;而各处理随着关键温度点稳温时间的延长,H°降低,说明烟叶颜色向橘黄转变。饱和度C值表示含色成分和消色成分的比例,与烟叶外观质量评价中的色度表述相一致。研究结果表明,变黄期关键温度点稳温时间延长,叶片饱和度增加;进入定色期,稳温时间对叶片饱和度影响较小;但主脉饱和度随关键温度点稳温时间的延长整体呈增高趋势;因此烘烤时间的延长有利于增强烟叶色度。同时,密集烘烤关键温度点稳温时间的延长尤其是在42℃和54℃时延长,有利于降低烟叶正背面色差值;这与霍开玲等[14]的研究结果基本一致。且汪伯军等[22]、樊军辉[23]也认为在54℃保持相对较长的时间可以改善烟叶的颜色和色度,减小正背面色差。

密集烘烤关键温度点延长稳温时间,38℃稳温24 h,42℃稳温16 h,47℃稳温20 h,54℃稳温16 h,烟叶内质体色素降解更充分,烟叶颜色和色度增强。

[1] 宫长荣,陈江华,吴洪田,等.密集烤房[M].北京:科学出版社,2010.

[2] 徐秀红,孙福山,王 永,等.我国密集烤房研究应用现状及发展方向探讨[J].中国烟草科学,2008,29(4):54-56,61.

[3] 王爱华,杨 斌,管志坤,等.烤烟烘烤与烟叶香吃味关系研究进展[J].中国烟草学报,2010,16(4):92-97.

[4] 樊军辉,陈江华,宋朝鹏,等.2种类型烤房烘烤过程中气体成分变化的差异[J].西北农林科技大学学报(自然科学版),2011,39(2):120-124.

[5] 詹 军,樊军辉,宋朝鹏,等.密集烤房研究进展与展望[J].南方农业学报,2011,42(11):1406-1411.

[6] 姚忠达,吴克松,周初跃,等.不同烘烤方法对烟叶质量及香吃味成分的影响[J].中国烟草科学,2010,31(6):68-71.

[7] 周 辉,刘国顺,江厚龙,等.延长变黄时间对烤烟石油醚提取物和中性致香成分及挥发性有机酸含量的影响[J].河南农业大学学报,2010,44(6):619-624.

[8] 马 力,樊军辉,黄克久,等.密集烘烤关键温度点不同稳温时间对烟叶香气物质和评吸质量的影响[J].江苏农业科学,2011,39(4):326-329.

[9] 詹 军,李 伟,霍开玲,等.密集烘烤中稳温时间对烤烟上部叶香气质量的影响[J].南方农业学报,2011,42(10):1193-1198.

[10]江厚龙,刘国顺,周 辉,等.变黄时间和定色时间对烤烟烟叶化学成分的影响[J].烟草科技,2012(12):33-38.

[11]文 俊,王 行,杨 庆,等.密集烘烤关键温度点稳温时间与湿球温度优化组合研究[J].中国烟草科学,2013,34(2):85-88.

[12]梁洪波,李念胜,元 建,等.烤烟烟叶颜色与内在品质的关系[J].中国烟草科学,2002,23(1):9-11.

[13]王 涛,贺 帆,詹 军,等.密集烘烤过程中基于色度学和形态学的烤烟外观变化与化学成分关系[J].华中农业大学学报,2012,31(6):765-770.

[14]霍开玲,宋朝鹏,武圣江,等.不同成熟度烟叶烘烤中颜色值和色素含量的变化[J].中国农业科学,2011,44(10):2013-2021.

[15]王 涛,贺 帆,詹 军,等.烘烤过程中不同部位烟叶颜色值和主要化学成分的变化[J].湖南农业大学学报(自然科学版),2012,38(2):125-130.

[16]樊士军,谭方利,李红光,等.密集烘烤稳温时间和湿度组合对烟叶品质及能耗的影响[J].作物研究,2013,27(6):661-664.

[17]邓小华,周清明,曾 中,等.密集烘烤关键温度点稳温时间对烤烟理化性状的影响[J].作物研究,2012,26(5):491-495.

[18]樊军辉,陈江华,宋朝鹏,等.不同烤房烘烤过程中烟叶形态和物理特性的变化[J].西北农林科技大学学报(自然科学版),2010,38(6):109-114.

[19]杨春宇,张青文,陈仲林.混合反射材料表面亮度、光泽度、反射系数实验研究[J].照明工程学报,2004,15(4):6-10.

[20]武圣江,周义和,宋朝鹏,等.密集烘烤过程中烤烟上部叶质地和色度变化研究[J].中国烟草学报,2010,16(5):72-77.

[21]裴晓东,王 涛,李 帆,等.密集烘烤过程中烤烟上部叶颜色参数与主要化学成分变化[J].华北农学报,2012,27(增刊):218-222.

[22]汪伯军,张文平.密集烘烤关键温度点稳温时间对烤后烟叶质量的影响[J].广西农业科学,2010,41(12):1329-1331.

[23]樊军辉.烤烟密集烘烤关键工艺条件优化研究[D].郑州:河南农业大学硕士学位论文,2011.

Effects of Time of Constant Tem peratures of Key Tem peratures on Color and Pigment of Tobacco Leaves in Bulk Curing

WANGTao1,WUBiao1,LIURui-tian1,YUANGuo-qing1,GONGChang-rong2*,ZHANJun3,SHILong-fei4

(1 Shizong Branch,Qujing Tobacco Company,Qujing,Yunnan 655000,China;2 College of Tobacco Science,Henan Agricultural University,Zhengzhou,Henan 450002,China;3 Yunnan Reacend Tobacco Technology(Group)Co.Ltd.,Kunming,Yunnan 650106,China;4 Sichuan Tobacco Leaf Redrying Co.Ltd.,Chengdu,Sichuan 610041,China)

In order to optimize the bulk curing technology and improve the quality of tobacco leaves,the changes of color parameters and pigment of tobacco leaves were studied with optimum time of constant temperatures of key temperatures of bulk curing combination.The results showed that,with prolonging the of constant temperatures of yellowing stage key temperatures,values of brightness(L)and yellow(b)of tobacco leaves and saturation of leaves without vein presented increasing trends and yellowing temperature advanced.And the valuesof brightness(L)decreased and therewere little influence on yellow values(b)of leaves and saturation of leaves without vein,with prolonging the of constant temperatures of leaf-drying stage key temperatures.With prolonging the of constant temperatures of key temperatures of bulk curing,the red values(a)of tobacco leaves without vein showed increasing trends and chroma angle(H°)of tobacco leaves which turned croci.But the red values of principal vein improved obviously by only prolong the stable times of54℃.And prolonging the of constant temperatures of key temperature especially 42℃and 54℃would be beneficial to reducing color differ-ence between the front and back of tobacco leaves.Chlorophyll and carotenoid would degrade and transform completely.So prolonging the of constant temperatures of key temperatures during bulk curing,38℃24 h,42℃16h,47℃20 h and 54℃16 h,chromoplast pigmentwould degrade completely and color and chroma of flue-cured tobacco leaves would enhance.

Tobacco leaves;Bulk curing;Time of constant temperature;Color;Pigment

S572.092

A

1001-5280(2014)04-0388-07 DOI:10.3969/j.issn.1001-5280.2014.04.13

2014 04 11

王 涛(1988-),男,山东临沂人,硕士,主要从事烟叶烘烤工作,Email:yctzwangtao@126.com。*通信作者:宫长荣,教授,Email:gongchr009@126.com。

国家烟草专卖局重大专项(TS-01)。