永磁机开口槽和线规设计对永磁体失磁的影响分析

岳卫东 周顺超

(法兰泰克重工股份有限公司,江苏 苏州215200)

0 引言

随着新型永磁材料的大力发展,永磁电机性能不断得到提高,其应用也越来越广泛。永磁材料多种多样,性能差别很大,因此在规定的环境条件、工作温度和使用条件下应能保证磁性能的稳定性,防止局部温度过高导致失磁。

民用工业领域广泛采用钕铁硼永磁材料,其热稳定性差,矫顽力具有负温度系数等特点。在定子设计不当时,永磁电机铁芯表面温度会出现过高现象,使铁芯表面出现发蓝、发黑的区域,铁芯高温传导至永磁体,会使永磁体温度达到退磁温度,造成失磁。

因此,及早发现永磁电机失磁隐患,采取保护措施,降低永磁电机维修成本,减小经济损失,提高系统运行的安全可靠性,是永磁电机领域重要的研究课题。本文从电机线规选取和槽型结构设计角度出发,运用电磁场有限元分析建立内置式永磁电机模型,对大线规导线、电机气隙磁密以及谐波磁密进行仿真,以研究涡流、环流损耗和气隙中谐波磁场对转子表面损耗的影响,并最终解决由此导致的永磁电机失磁问题。

1 永磁电机模型

为研究开口槽对永磁体失磁的影响,本文建立24极27槽集中式绕组内置式永磁同步电机模型,具体参数如下:定子槽数27;定子外径1400mm,内径1100mm;定子每槽导体数30;绕组线规30mm×4mm。转子冲片尺寸和线圈导体排列如图1所示。

2 采用较大线规绕组对永磁体失磁的影响

图1 转子冲片尺寸和线圈导体排列

定子槽开口尺寸为67mm,定子极距为128mm,定子单个槽的槽开口尺寸占极距的52.3%,当转子磁极与定子槽口对齐时,部分转子主磁通通过定子槽中路径进入定子齿部和轭部,因此定子槽中存在一定的交变磁场,如图2所示。定子槽中绕组线规较大(30mm×4mm),部分定子导线处在交变磁场中,会产生大量的涡流损耗和环流损耗,导致电机空载运行时铜耗大,定子绕组温升超标,造成永磁体失磁。

图2 电机空载磁通分布图

所以,定子绕组需要采用较小线规或者换位编织线绕制,这样可以降低涡流损耗和环流损耗,大大降低电机温升,从而避免电机温度过高,导致永磁体失磁。现将线规改为560根0.4mm漆包圆铜线。

3 定子冲片采用开口槽对永磁体失磁的影响

当电机采用开口槽结构时,转子铁芯表面损耗将很大,导致其表面温度过高,从而出现发蓝、发黑的区域。铁芯高温传导至永磁体,使永磁体温度达到退磁温度,即造成失磁。

转子铁芯表面损耗主要有2种:(1)空载转子主磁通在气隙中的谐波磁场产生的转子表面损耗;(2)定子绕组磁势谐波在转子磁极表面引起的损耗。

3.1 空载转子表面损耗

电机空载时,气隙中的谐波磁场可由2种原因造成:(1)电机定子铁芯开槽导致气隙磁导不均匀;(2)空载励磁磁势空间分布曲线中有谐波存在。

电机定子开槽产生的齿谐波磁场,主要与b0/δ(b0为定子槽口宽,δ为主气隙值)的比值有关,比值越大,齿谐波磁通密度越大。据查资料,实心转子的同步机一般b0/δ≤2,对于叠片转子,该值可适当放宽。本电机的b0/δ为13.4。

齿谐波的谐波次数为:2 mq±1。本电机q=0.375,则齿谐波的次数为1.25和3.25。

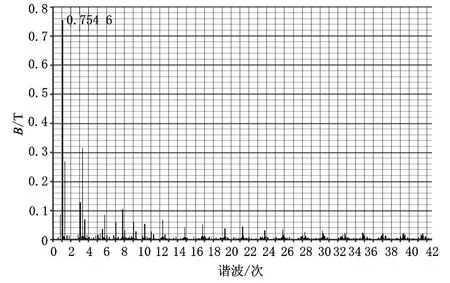

利用Maxwell2D对电机开口槽的空载磁场进行了有限元仿真,对气隙磁密波形进行了傅里叶分解,得出电机气隙磁密基波值为0.7546T,1.25次齿谐波磁密值为0.2688T,3.25次齿谐波磁密值为0.316T,齿谐波磁密值相对较大,如图3所示。而齿谐波在转子表面产生的损耗与其值的平方成正比。

图3 电机空载气隙磁密波形

电机主励磁磁场由永磁体产生,且电机气隙为均匀气隙,空载主励磁磁场本身存在一定的谐波,仿真得出气隙磁密3次谐波值为0.1283T,5次谐波值为0.0158T,7次谐波值为0.0586T,如图4所示。

图4 空载各次谐波气隙磁密值

3.2 负载转子表面损耗

电机负载时,定子绕组磁势谐波主要为相带谐波。本电机定子绕组为集中绕组,绕组线圈跨距仅为一个定子齿距,且电机气隙为均匀气隙,定子绕组磁势产生的磁密波形接近方波,磁场谐波含量非常丰富。

对额定电流下定子绕组磁势产生的气隙磁密波形进行了仿真,结果表明气隙磁场谐波含量大,如图5、图6所示。这些谐波磁场将在转子表面产生较大的损耗。

图5 定子绕组磁场气隙磁密波形

4 结语

本文从电磁场有限元分析入手,研究开口槽和大线规线圈对永磁电机局部失磁的影响。有限元仿真表明,采用小线规和半闭口槽对降低电机各部位温升和阻止局部失磁有明显作用,从而为永磁电机的设计提供了理论参考。

[1]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2000

[2]湘潭电机厂.交流电机设计手册[M].长沙:湖南人民出版社,1978

[3]赵博,张洪亮.Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010

[4]朱少林,王群京.基于Ansoft的永磁同步发电机建模与仿真[J].电机技术,2008(4)