面向管接头类零件的成组工装设计

张智森

(中航工业金城南京机电液压工程研究中心,江苏 南京211106)

0 引言

航空机电产品中有许多管接头类零件,其独特的外形决定了需要有专门的工装来应对该类产品的加工。虽然专用工装具有结构与刚性上的优势,但也有只能为一个型号专用的狭隘性,极大地增加了生产成本。

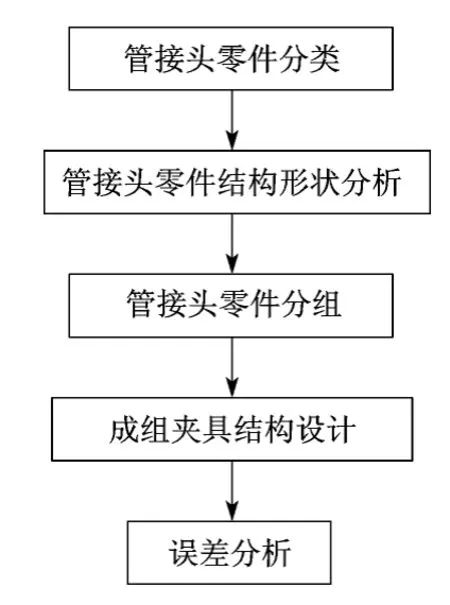

通过分析多种型号管接头类零件的工艺,把形状类似、尺寸相近、加工要素和安装方式相同的零件挑出来进行分组,针对一组(或多组)相似零件的一道(或多道)工序综合考虑夹具的设计方案,最后对所设计的夹具进行误差分析,这种夹具叫做成组夹具。它不但具有专用夹具的优点,而且在一定范围内对工件特征具有良好的适应性。加工组内不同型号零件时,只需更换或调整夹具的某些零件就可以达到要求。其设计流程如图1所示。

图1 成组夹具的设计流程

1 零件的分类与分组

该类型夹具是基于对不同型号的管接头类零件进行工艺分析和改进来设计的。

零件分类:航空机电液压设备上使用的管接头有多种型号,把结构相似、加工要素和功能基本相同的零件归为一类,按“成组”原则设计加工夹具。

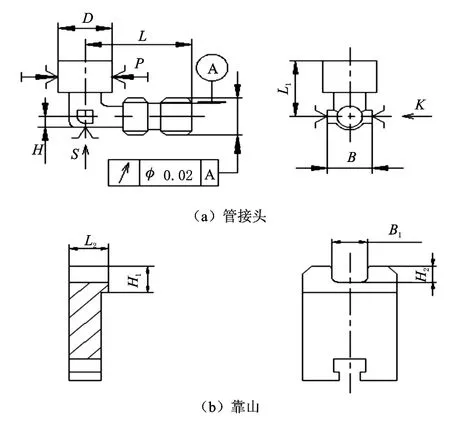

零件分组:管接头类零件在加工时都需要在零件转弯凸台处定位,因此,所使用的夹具夹持部分应做成开口的叉形夹持件。叉口宽度B1与转接头凸台处厚度B有关(图2),因此,加工管接头零件时,应根据管接头转弯处凸台厚度B设计叉口零件(靠山)的宽度B1。

2 成组夹具结构设计

成组夹具是根据一组被加工零件的特性而设计的,所以它与组内各零件的形位公差、尺寸精度要求都有密切的关系。成组夹具在设计方法和设计步骤上与专用夹具的设计大致相同,但其在结构原理上与专用夹具有所区别。成组夹具一般由基础件、可调换件和标准件3部分组成,基础件包括夹具体、夹紧传动装置、操纵机构等。对于组内的各种加工对象而言,其基础件部分是完全相同的,而可换、可调部分是不同的,即通过更换或调整某些定位或导向元件来适应组内不同零件的加工要求。因此,在设计时应综合考虑组内各零件的形状和尺寸,合理设计通用的基础件,正确选择和确定定位基准、定位元件、导向元件、夹紧方式等。

图2 管接头类零件

2.1 定位基准与定位元件的确定

2.2 夹紧方式和夹紧力方向的选择

为了防止零件在加工中沿定位方向(S方向)移动,本夹具采用叉形靠山和V型块共同作用来实现定位夹紧。虽然夹紧力方向与切削力方向成90°,但由于加工过程中切削力主要由靠山叉口下端面来承担,因此夹紧方式是可靠的,既能保证工件放置的正确,又能满足成组的要求。

2.3 夹具体及其他基本设计

夹具基体是成组夹具的基础,不但要结构合理,而且要有足够的刚度。另外,基体外廓尺寸应满足组内全部零件的加工要求。其他基础件应根据组内各工件的尺寸、形状等因素综合考虑,最终确定夹具基体的形状、尺寸。

2.4 成组夹具结构

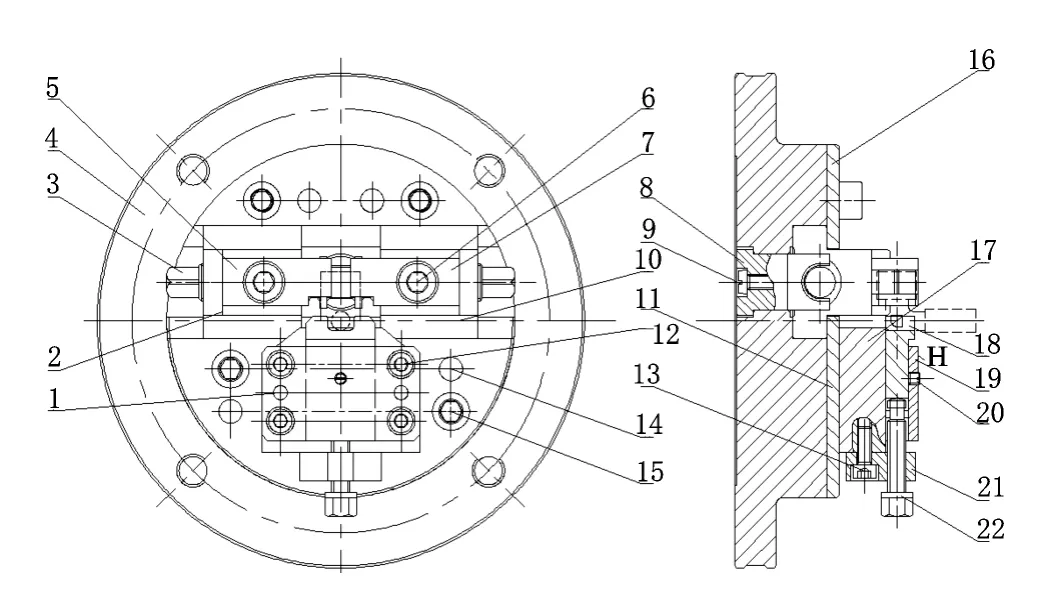

加工管接头类零件的成组夹具结构示意图如图3所示。

该夹具靠山18在垂直方向可柔性调整,以适应凸台宽度B相同、垂直方向上尺寸H不同的管接头的加工要求。垂直方向上通过调整紧定螺钉20和螺钉22来升降盖板18的高度以适应不同的深度H的定位。对于垂直方向上的定位,则可以依据管接头凸台厚度B来设计靠山18的宽度B1,通过更换调换件来满足垂直方向上的定位要求,从而实现不同尺寸管接头类零件的定位。管接头的夹紧通过调整丝杠3带动左右钳口5、7的相对运动来实现,丝杠的调节可以保证满足一定尺寸范围内不同直径D的管接头的夹紧要求,加工管接头最大直径D由夹具钳口7或9的开口宽度决定。

图3 夹具装配图

3 定位误差分析

管接头类零件外径和端面都有精度要求,第一项径向尺寸相对于外螺纹的大径有位置度要求,第二项端面对径向轴线(即凸台中心)有长度要求。从夹具结构可以看出,管接头类零件的这2项精度可以通过调整靠山18来调节管接头水平轴线与图3组合夹具体右图水平轴线的位置度关系,使之位置度在条件范围内跳动。同时调整图3丝杠3来驱动钳口5、7的相向运动,使之夹紧管接头,可使管接头垂直方向轴线与钳口V型中心线平行度、位置度关系保持在条件范围内。

4 结语

该夹具的改进是基于不同尺寸管接头类零件的加工而进行的,经过多种型号产品的加工试制,完全能满足产品的加工需求,而且该产品有如下优点:(1)缩短设计周期:加工不同型号管接头时,只需设计调换件。调换件单独出图一般只占总夹具设计量的5%~15%,以本夹具为例,调换件只占设计总量的10%。(2)缩短制造周期:标准化、系列化零件的大量应用,使得加工产品型号更换后只需加工调换件,从而缩短了生产准备周期,节约了设计和制造成本。(3)节约原材料:调换件所需原材料只占夹具用料的5%~15%。(4)便于管理:该型成组夹具结构紧凑,一物多用,大大减少了专用夹具的数量,便于工具站的管理。

[1]航空工艺装备设计手册编写组.航空工艺装备设计手册夹具设计[M].国防工业出版社,1979

[2]张以平.紧固件基础国家标准汇编[M].中国标准出版社,1988

[3]李月琴,曾令宜,弓申.拨叉、拨叉体类零件钻径向孔成组夹具设计[J].工具技术,2005(8)