石二新厂循环水泵双速电机改造可行性分析

李晓辰

(华能上海石洞口第二电厂,上海200942)

1 目前运行情况

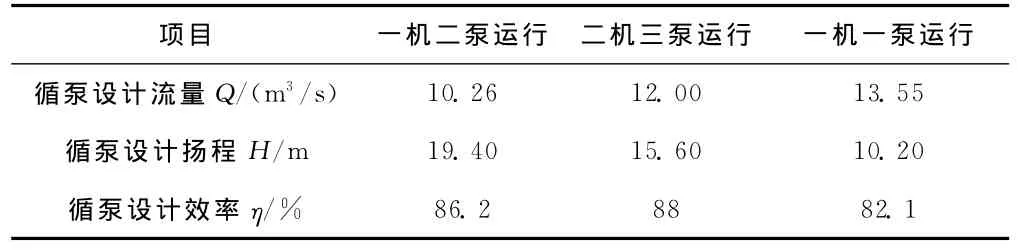

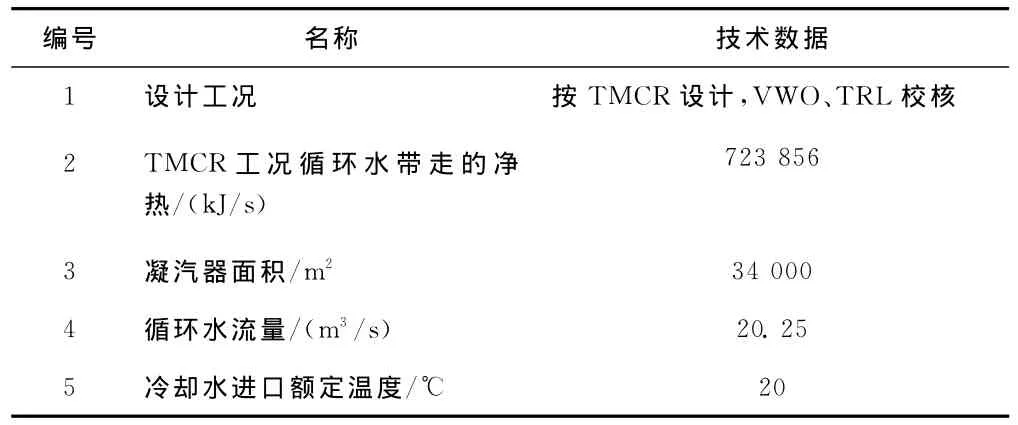

石二新厂2期超超临界2×660MW机组采用一次中间再热、单轴、四缸四排汽、八级回热抽汽、凝汽式汽轮机,设计压力25MPa,主/再热蒸汽温度600℃/600℃。循环水系统采用扩大单元制直流供水系统,为凝汽器、开式循环冷却水系统供水,水源为长江水和海水。每台机组配置2台50%容量的循环水泵,2台机组的2根循环水供水母管间设有2个电动连通门,循环水互为备用。水泵型号为88LKXB-19.4,设计流量10.26m3/s,设计扬程19.40m。配套电机型号为 YLKS1120-16/2800kW/16P/6kV,转速370r/min。循泵设计运行参数如表1所示,凝汽器设计规范如表2所示。

表1 循泵设计运行参数

表2 凝汽器设计规范

正常运行时,2台机组的连通门处于常开状态。由于负荷变化以及季节变化的原因,常遇到开一机一泵时循环水流量不足真空偏低;而二机三泵时循环水流量过多,循泵电耗增加不及由于真空提高而增加的出力,造成厂用电的浪费。

以2012年4月23日早班为例,2期增开一台3号机循泵试验(循环水连通门全开,2台机组循出全开),数据如下:

(1)循泵电流由原250A、255A 变为280A、280A、270A,共增加325A电流,以功率因数0.9计,相对于660MW耗用功率约0.5%。

(2)U3凝 汽 器 压 力 由540MW、5.28/4.84kPa下 降 至540MW、4.93/4.80kPa,下降了0.20kPa,相对于660MW 约可增加出力0.1%(根据汽机性能试验时微增出力曲线计算得出)。

(3)U4凝汽器压力由550MW、5.12/4.20kPa下降至550MW、4.45/4.14kPa,下降了0.36kPa,相对于660MW 约可增加出力0.2%。

结论:耗用功率不及增加出力,故仍保持两机两泵运行方式最佳。此次试验后直到6月17日才将方式改为二机三泵运行,然而7月2日就因为大气温度高,江水温度升高而启动了第4台循泵,变为一机两泵运行,导致二机三泵的运行时间很短,无法充分发挥扩大单元制的优势。同时第4台泵高速运行又可能造成电耗升高较多,而真空提高较少的情况。据此推断,对循泵进行变速改造是可以提高机组经济性的,控制好投资就能取得较大的效益。

2 改造原理

鉴于目前运行中存在的问题,提出循泵电机的改造意见。常用的改造方法有2种,即变频改造和双速电机改造。改造方案确定已有充分的论证和分析[1],结合电厂设备运行年限、循环水系统运行方式以及投资效益等情况,对循泵电机进行变极改造是合适的,性价比是最高的。

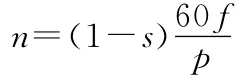

电机转速公式为:

式中,p为电机极对数;s为转差率;f为频率。

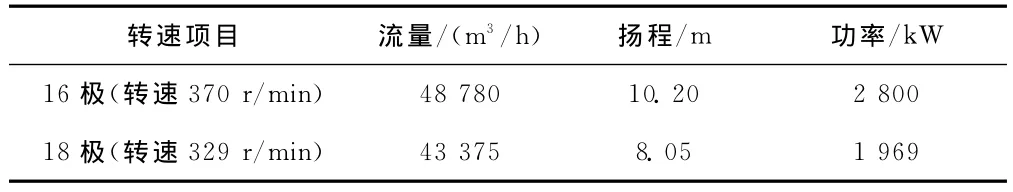

据此公式,改变电机极数就可改变电机转速。根据泵类机械流体相似定律,在一定范围内改变泵的转速,泵的效率近似不变,其性能近似关系式为:Q1/Q2=n1/n2,H1/H2=(n1/n2)2,P1/P2=(n1/n2)3。可见泵的功率与转速的3次方成正比。现循泵电机极数为16极,若将循泵电动机改为16/18P双速电动机,则电机在18极运行时,可略微降低循泵转速,可大幅降低循泵功率。其计算参数如表3所示(循环水泵电机:YLKS1120-16/2800kW/16P/6kV)。

表3 循环水泵变转速前后性能参数

由此可见,改变电机极数为18极后,理论上能降低电动机功率30%左右。同理,若改为20极,理论上能降低电动机功率48.8%左右。

3 不同转速泵并联运行问题

比较合适的改造方案是每台机组只对1台循环水泵电机进行改造;实际情况是无论改造几台循泵,都存在低速泵和高速泵并联运行的问题。有研究结果显示,双泵高低速并联运行时,循环水流量小于并联前两泵单独运行时的流量之和,但并联时的循环水泵扬程比并联前两泵单独运行时的扬程都大[1]。故高低速泵并联运行的方案是可行的,不会影响到机组和设备的安全运行。

4 循环水泵双速改造后运行方式

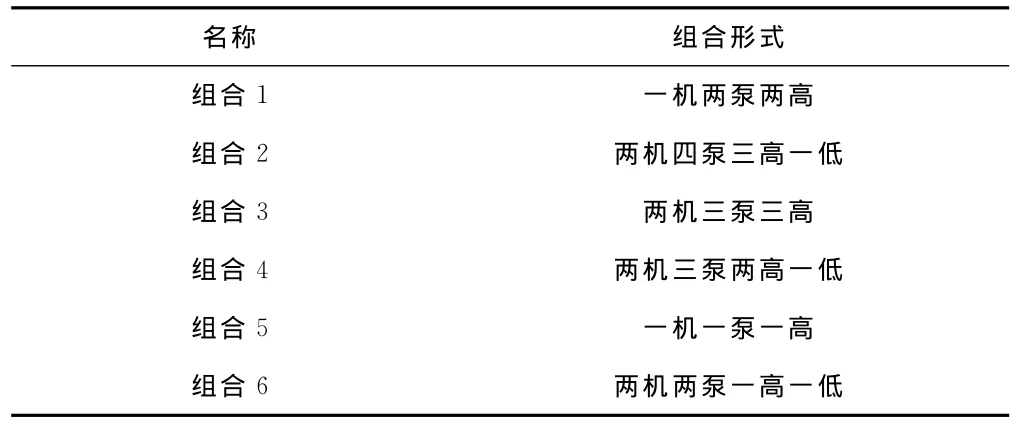

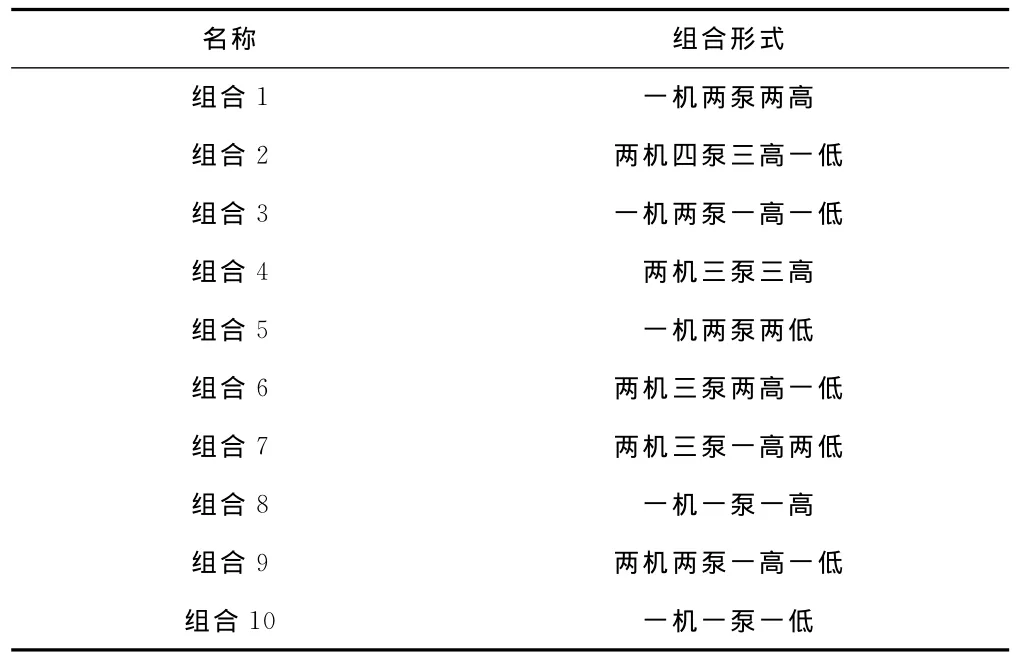

通过对循泵电机的双速改造,可以组合出多种运行方式(表4、表5)。

表4 只改造1台循泵

表5 改造2台循泵

由此可见,即使是只改造1台循泵也可使运行组合多出3种。在实际改造过程中可先改造1台以确定改造效果,再决定是否进行另外1台的改造。

5 改造后效益估算

以夏季工况4台循泵全开为例。实际夏季4泵全开时,循环水流量可达75000t/h,母管压力可达0.14~0.15MPa,大大超出设计要求48780t/h,节能潜力巨大,而在其他季节多种运行方式可充分发挥其经济性。如能保证三高一低的运行方式,则对低速泵夏季运行2个月节省的功率进行估算如下:

改造前实际消耗功率:1.732×6.03×298×0.85=2645kW。

改造后节省功率:2645×30%=793.5kW。

低速电机投运2个月节电量:793.5×24×60=1142640kW·h。

节约资金 (按0.4 元/kW·h):1142640×0.4=45.7万元。

本计算还未考虑因循环水母管压力下降而使得其他循泵电流下降的因素,实际经济性应更高。

600MW等级机组单台循泵电机的改造成本约40~50万元,以此计算夏季2个月基本就能收回成本。根据以上算法,保持1台循泵常年低速运行可推算出相比原运行方式1年的经济效益,相当可观。

从以上计算看出,单台循环水泵经双速改造极具投资价值,改造后对厂用电指标的贡献将十分明显。另外,低速运行后泵和电机的机械磨损下降,也会降低维护成本。

6 电机改双速的风险控制

循泵的双速改造已在各家电厂广泛应用,未对泵体做任何改动,泵的运行未发现异常。单从泵的角度看,并不存在改造风险。有电厂循环水泵改造后,电机运行在低速时,出现温度偏高、振动和噪音偏大等问题,分析认为改造失败的原因与改前设计有关[1]。

俄制机组在电机设计时就考虑双速运行,铁芯选择上设计为双线圈,将电机各性能进行综合考虑以达到最合理,运行起来在噪声和振动方面都可以达到最佳工况。单速电机改双速运行与之不同,原16极接线保持不变,可以保证和改前相同性能运行。18极接线每极每相144/18/3=2.67槽,不是整数,性能或多或少地会低于原设计电机,后果是在振动或是噪音方面有所增加,但经专家计算确认,均可控制在国家标准范围内[2]。

因此,选择好改造厂家,事先评估改造方案,把好施工工艺和出厂试验关,是降低改造风险的重要前提。

7 集控运行人员需注意的事项

(1)电机进行双速改造时不添加断路器等设施,使电机不能够在运行中进行转速切换,故需要在改变转速前先将电机停电,然后才可进行电机内部绕组接线联片调整,进行此项操作的时间显得偏长[3]。

(2)改造后初期尤其要加强对改造电机的轴承温度的监视。

(3)高低速泵并泵运行时要注意相关参数变化,加强分析。

(4)超过2000kW的电动机,按规程要求都装设有电动机差动保护。由于电动机改造后低速运行时的接线方式为△接法,综合保护装置中的差动保护将被退出。另外,在每次的高低速切换运行时,由于功率及接线方式的变化综合保护装置参数均需重新修改[4],所以在切换过程中要严格按照相关的操作步骤进行操作,防止遗漏。

8 结语

电机双速改造属于较为成熟的项目,具有技术可靠及安装改造方便等优点,改造是必要的、可行的,能够为电厂带来可观的效益,只是改造的具体方案还需有关研究单位更详细的论证。

[1]于渊.发电厂循环水泵电机双速改造可行性分析[J].中小企业管理与科技,2012(33):308~309

[2]刘海青.循环泵电机双速节能改造分析[J].机电信息,2011(18):91~92

[3]蒋勇,王军,程秀芝,等.循环水泵电机双速改造效能分析[J].设备管理与维修,2010(1):60~61

[4]李继忠.循环水泵电动机双速改造在600MW机组中的应用[J].广东电力,2012(8):122~125,130