马钢KR铁水脱硫给料机优化及应用分析

汪 杰

(马钢第四钢轧总厂炼钢点检室,安徽 马鞍山243000)

0 引言

马鞍山钢铁股份有限公司2005年引进了日本钻石公司设计的KR铁水脱硫站,其粉料输送系统旋转给料机在使用过程中经常出现卡料、漏料故障,给生产维护、现场生产环境带来了极大的负面影响。2013年对粉料输送系统旋转给料机进行了优化设计,优化后,基本解决了给料机卡料、漏料故障,使用效果及现场生产环境得到明显改善,经济效益显著。

1 原因分析

石灰在炼钢过程中起着至关重要的作用,直接影响到产品质量。石灰加入铁水中,形成低密度的CaSiO3熔体,能提高铁水碱度,有利于脱硫及脱磷反应的进行,同时使铁水包中酸性很强的SiO2从自由态的玻璃相转变为化合态的橄榄石相,稳定在2CaO·SiO2中,从而减轻了渣中酸性氧化物对碱性耐火砖的侵蚀,起到保护炉铁水包耐火衬的作用。

石灰通过压缩空气,由管道输送至储料仓,储料仓中的石灰靠自重落入输送罐,通过对输送罐用氮气加压输送到各个受料仓,受料仓中石灰经氮气输送床进入投料仓,再由旋转给料机均匀加入铁水中。现场原使用给料机为刚性给料机,粉料输送系统中的石灰通过该给料机均匀加入铁水,通过搅拌器搅拌铁水进行脱硫并造渣,脱硫结束后继续添加石灰覆盖于铁水表面,对铁水进行保温以减少烧损。

原粉料输送系统旋转给料机由电动机、新型摆线针轮减速机、叶轮、壳体等部分组成,其结构原理如图1所示,当叶轮由传动机构驱动在壳体内旋转时,投料仓中落下的石灰便由进料口进入叶轮格室,并随着叶轮的转动而被送至卸料口加入铁水中。整个工作过程能实现连续定量供料和卸料。

图1 粉料输送系统旋转给料机结构原理

钻石公司在设计时要求,石灰内无杂质,为1mm左右颗粒状。而国内石灰多夹杂杂质于其中且为面粉状,其流动性较差,易造成给料机卡料堵转故障;另外,给料机在使用一段时间后,叶片磨损,致使叶片与壳体之间形成缝隙,在不生产时料斗中的预料通过该缝隙漏到地面,会造成现场环境污染及极大的浪费。这些问题是由于钻石公司在设计时未充分考虑中国国内实际生产情况而造成的。

2 优化方案

原使用的给料机给生产带来了极大的不便,经常造成脱硫过程中无法加料,进而直接影响到产品质量。针对以上情况,对给料机进行了优化设计,优化后结构如图2所示。

图2 给料机优化后结构

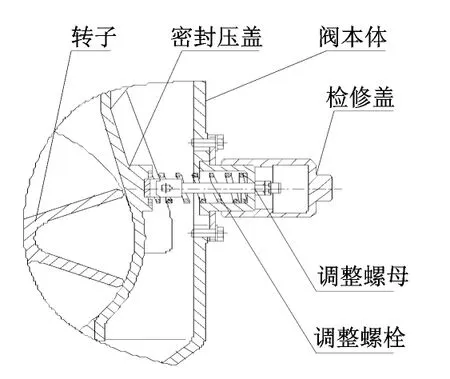

在叶轮转子径向左右各增加一套密封装置,密封装置如图3所示,通过对调整机构的调节来改变密封压盖与转子之间的间隙,这样可以使密封压盖与转子始终保持着较小间隙,达到良好的密封效果。

图3 密封装置

在使用时,根据工作情况对转子与密封压盖之间的密封间隙进行调整。调节时先松开调整螺母下面的锁紧螺母,如果要使密封间隙变大,则向右旋转调整螺母,使弹簧压缩达到密封要求即可;如果要使密封间隙变小,可将调整螺母向左旋转,这时密封压盖在调整螺栓拉力的作用下向转子方向移动,从而使转子与密封压盖之间的间隙减小,直至达到密封要求。调节完成后拧紧锁紧螺母。通过对调节机构的调整,来改变密封压盖与转子之间的间隙,可使密封压盖与转子保持较小间隙,达到密封效果,并能有效地延长转子的使用寿命,保证整个系统的正常运行。

当来料中夹杂较小杂质时,可直接挤压密封压盖压缩弹簧,让杂质顺利通过,有效避免卡料堵转故障发生;当杂质较大时,可通过调整间隙,使间隙变大,迅速排除故障。当转子叶片磨损严重,转子与壳体之间缝隙变大发生漏料时,可通过调整间隙,使间隙变小,直至达到需要,这显著延长了给料机的使用寿命。

3 使用效果及经济效益分析

通过本次优化设计,给料机机械故障得到明显控制,且在后续的生产过程中,没有出现卡料堵转现象,设备寿命得到延长。亦未发生漏料现象,现场环境得到极大的改善,为现场6S管理带来了便利。本次改进不仅解决了卡料、堵料故障以及漏料带来的浪费和环境污染,同时也延长了给料机的使用期限,节约了大量人力、物力成本,对提高产品质量及现场管理都带来了极大的便利。

4 结语

给料机是给料系统中不可缺少的设备,本次密封优化设计使给料机工作可靠,操作简单,密封良好,故障率降低,寿命延长,不仅为设备顺利运行提供了保障,同时也有效降低了生产成本。

[1]邓崎琳,萧忠敏,余志祥,等.不同铁水脱硫技术在武钢的应用与进步[J].河南冶金,2006(S1)

[2]李祥胜,姚娜.KR法铁水脱硫工艺优化研究[J].辽宁科技学院学报,2010(3)