基于法兰零件的组合机床方案设计

熊安平,徐 文,白 雪,李悦凤

(1.吉林工商学院 生物工程学院,吉林 长春 130507;2.富奥汽车零部件股份有限公司 研发中心,吉林 长春 130000;3.大连职业技术学院,辽宁 大连 116000)

基于法兰零件的组合机床方案设计

熊安平1,徐 文1,白 雪2,李悦凤3

(1.吉林工商学院 生物工程学院,吉林 长春 130507;2.富奥汽车零部件股份有限公司 研发中心,吉林 长春 130000;3.大连职业技术学院,辽宁 大连 116000)

以法兰类零件为例,对其加工进行设计。对组合机床工艺方法能达到的精度及表面粗糙度、定位基准及夹压点选择、切削用量、刀具结构等方面进行分析设计,最终达到加工工件的目的。

组合机床;工艺方法;切削用量;刀具

一、引言

组合机床通常是由小量的专用部件以及大量通用部件组成,它是高效率工序集中的专用机床。它可以针对一种(或多种)零件实现多轴、多刀、多工位、多面加工。组合机床有许多特点,包括:加工精度稳定、生产效率高、成本低、劳动强度低、研制周期短,便于设计、制造和使用维护等。组合机床可以完成钻、扩、铰孔,车削、铣削、滚压、磨削、镗孔等工序,因此得到广泛应用。

二、影响制定组合机床方案的主要因素

组合机床在设计前,应首先考虑其完成工艺的限制以及它能达到的表面粗糙度、加工精度和技术要求等方面因素,考虑被加工零件是否能采用组合机床进行加工及利用其加工合理性等方面问题。若明确被加工零件能采用组合机床,则必须了解大量其他零件的加工工艺等相关资料,考虑制定加工零件的配置机床型式、加工方案、结构方面等多方面因素和注意事项,满足生产率要求并使加工过程顺利进行。经过比较分析来确定组合机床加工零件的可实施加工方法,如安排零件工序、工艺流程,确定工步数,选择夹压方案和定位基准,确定刀具结构、切削用量和机床配置型式等。

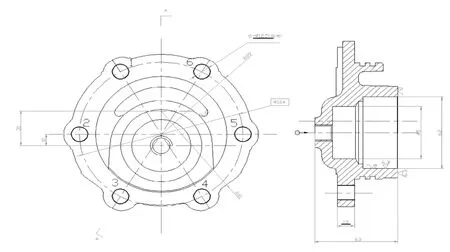

1.零件分析

(1)加工精度及加工工序

机床在制定方案时的主要依据为零件的加工精度、零件加工工序。本文加工工序为钻6-12.5mm的孔。

(2)被加工零件特点

2.工艺方案制定需考虑的问题

(1)精度及表面粗糙度

根据零件的加工精度要求、加工部位尺寸、形状、结构特点、材料、生产率要求不同,设计组合机床必须采用不同的工艺方法和工艺过程。

本零件钻孔加工孔径为 12.5mm,加工孔径在 40mm以下,需要钻孔深度为13mm,且为铸件故钻削孔精度可达IT10—IT11,表面粗糙度Ra6.3—12.5m。

图1 工序图

(2)定位基准及夹压点选择

1)本零件属于法兰类零件,用 62孔及端面的定位方法,可以限制5个自由度,但是转动的自由度没有消除,所以需用凹槽的一个侧面限制零件圆周方向的转动,此处限制1个自由度,因此共限制6个自由度。

2)定位基准的选取原则及相关的注意问题

组合机床加工时的定位基准尽量采用零件的设计基准,这样可保证其加工精度,减少由于基准不符带来的误差。定位基准的选择应保证工件定位稳定,尽量选择较大的已加工平面作为其定位基准,锻件或铸件的分型面、有铸孔的部位不可作为定位基准,避免定位精度受影响,所以选零件的底面为基准面。

(3)确定夹压位置应注意的问题

1)零件夹压后,保证定位稳定,不会在加工过程中产生位移和振动,要有足够的夹压力,合理布置夹压点,使夹压合力在定位平面内。

2)应避免把夹压点放在零件加工孔的上方和容易引起变形之处。

因此可以在工件的底面和孔定位,在工件顶面夹紧(具体如图1)。

三、确定切削用量

1.组合机床切削用量的选择特点

(1)组合机床在多数情况下为多刀、多轴、多面同步加工。所以选择时根据经验,应比一般万能机床在单刀加工时的切削用量低30%左右。

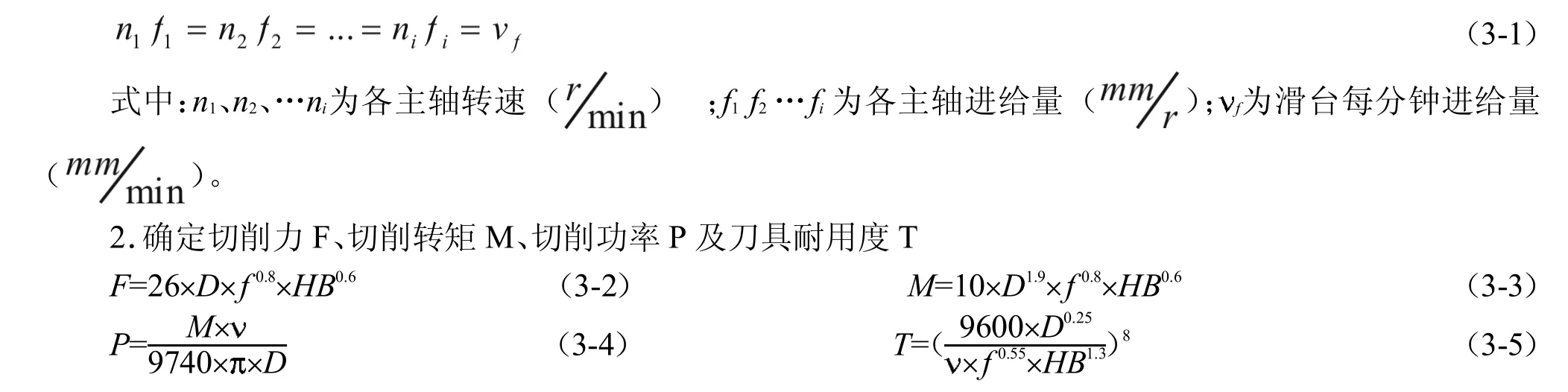

(2)组合机床在多轴箱中的所有刀具均用一个进给系统,一般为标准的动力滑台。所有刀具工作时,每分钟进给量要求相同,并且与动力滑台相同。这里的每分钟进给量(mm/min)要适用于所有刀具进给量的平均值。为了与其相适应,同一个多轴箱上的刀具主轴可以选择不同的每转进给量(mm/r)和不同转速来满足直径不同的工件的加工需求,即

式中:F—切削轴向力(N);M—切削转距(N.mm);

f—每转进给量(mm/r);D—钻头直径(mm)

P—切削功率(kW);—切削速度(m/min)

T—刀具耐用度(min);

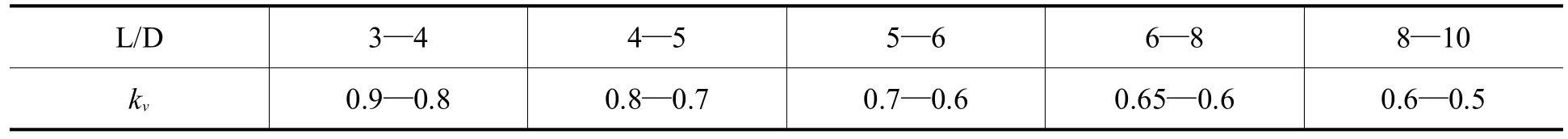

修正系数kv通常依据钻孔深度L,V=V公称×Kv;HB—零件的布氏硬度值。

表1 速度修正系数

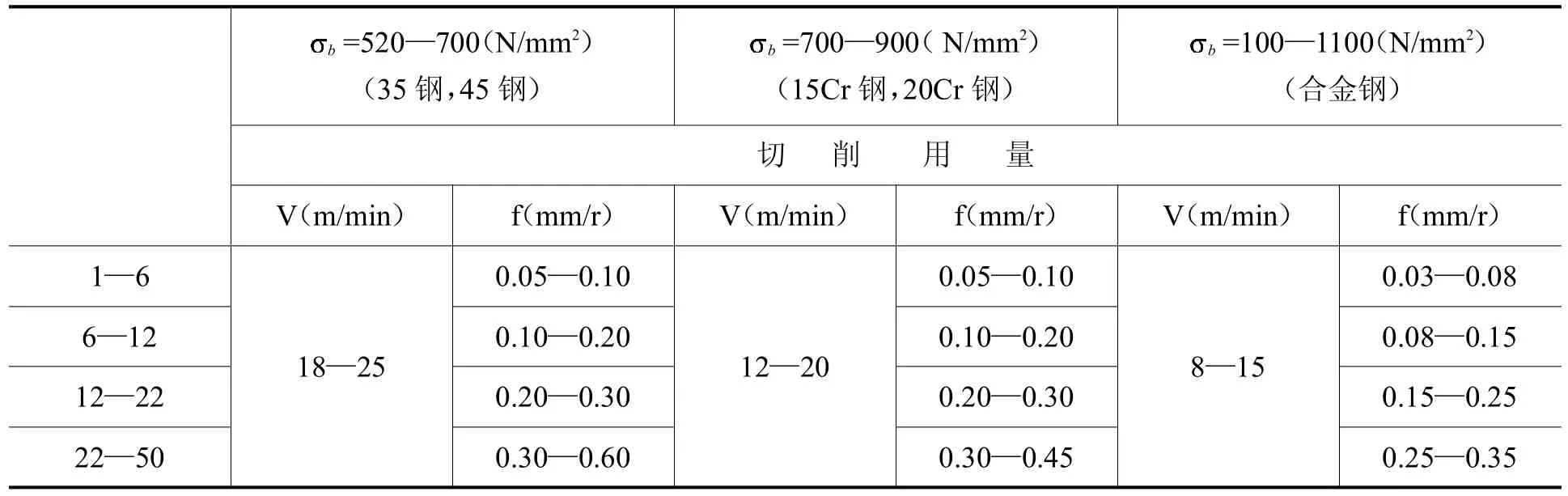

表2 用高速钢钻头加工刚件的切削用量

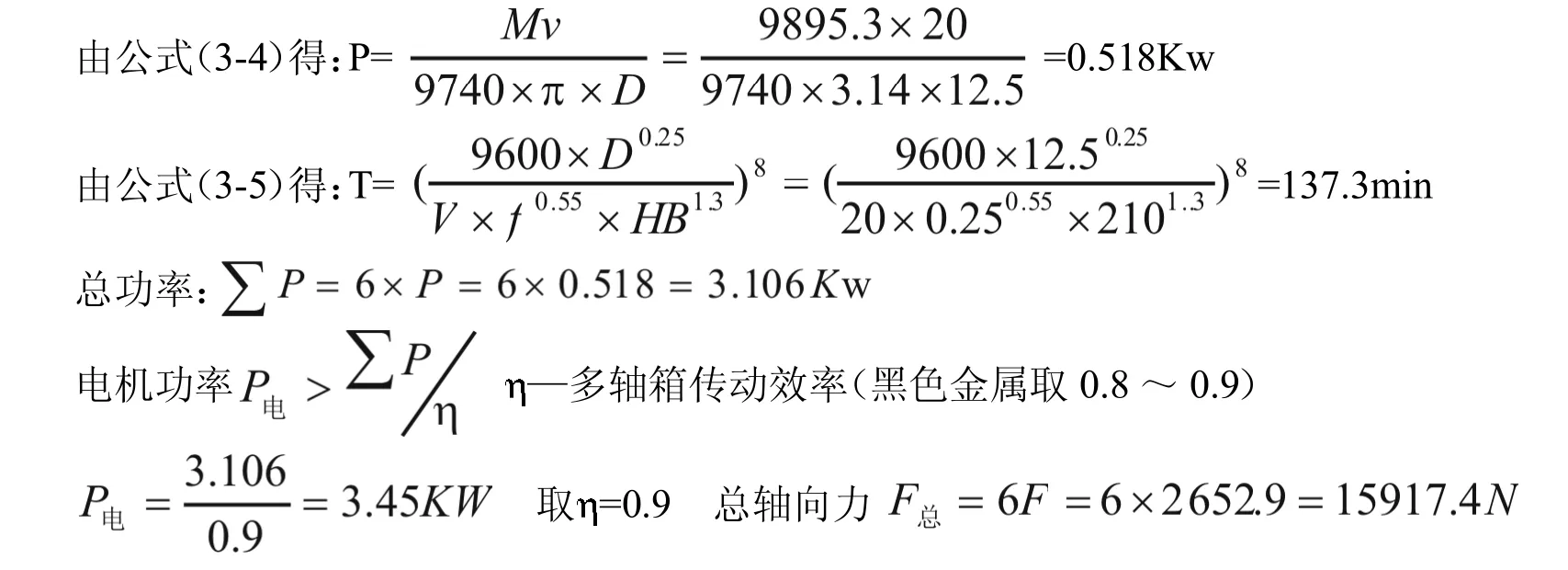

用直径D=12.5mm的高速钢钻头在硬度为HB210零件上钻L=13mm深的孔,根据刀具直径和工件、刀具材料,由表2-2选取V公称=20m/min,f=0.25mm/r。

由L/D=13/12.5=1.04查表3-1得,修正系数Kv=1,计算硬度HB=220-220/180=218.8≈210

由公式(3-2)得:F=26×D×f0.8×HB0.6=26×12.5×0.250.8×2100.6=2652.9N

由公式(3-3)得:M=10×D1.9×f0.8×HB0.6=10×12.51.9×0.250.8×2100.6=9895.3N.mm

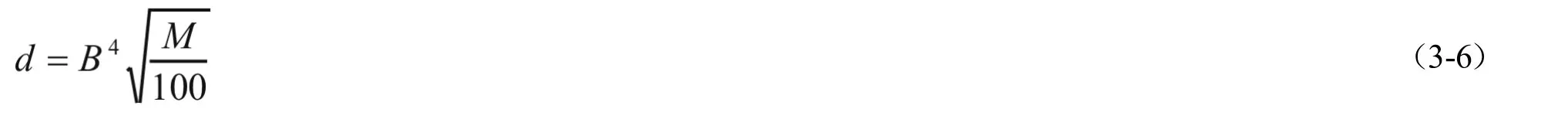

由此可初步定义主轴直径,由《组合机床设计》P73页表(3-19)中公式

式中:d——轴的直径(毫米);M——轴所传递的扭矩(牛·毫米);

B——系数,根据《组合机床设计》表3-19选择。B取6.2

四、选择刀具结构

1.钻头类型。钻头类型的选择决定于加工性质、被加工孔的位置、工件材料及生产批量。因钻头与被加工零件端面距离不远,选用普通的麻花钻与接杆连接。

2.钻头的尺寸。钻头尺寸的选择决定于被加工孔的尺寸、工件材料及被加工孔的精度。由于所钻的孔直径为12.5mm,材料为HT200,且加工精度要求不高,硬度较低,所以钻头工作部分硬度要尽量小些。

五、结论

本文通过对影响组合机床方案拟定因素、切削用量及刀具选择的分析,满足了组合机床加工工艺等方面要求;基于对被加工零件特点的分析,结合组合机床结构及工作原理,并对组合机床切削用量进行计算和论证,完成组合机床的设计,达到了加工工件的目的。

[1]丛凤廷,迟建山.组合机床设计(第二版)[M].上海:上海科学技术出版社,1994.

[2]关慧贞,冯辛安.机械制造装备设计(第三版)[M].北京:机械工业出版社,2014.

[3]杨叔子.机械加工工艺手册[M].北京:机械工业出版社,2001.

[4]葛志祺.机械零件设计手册[M].北京:冶金工业出版社,1994.

[5]沙欧,马俊林.组合机床结构方案计算机辅助设计方法研究[J].CAD/CAM与制造业信息化,2014,(Z1):81-84.

[6]周琪.组合机床与自动化加工技术应用研究[J].科技致富向导,2014,(12):149+241.

[责任编辑:王少林]

TH162

A

1674-3288(2014)05-0109-04

2014-07-04

熊安平(1987-),辽宁辽阳人,吉林工商学院教师,硕士,研究方向:机械设计制造及自动化。