新型铝塑复合板专用挤出生产线的开发设计*

穆雪恒,穆慧杰

(1.天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060;

2.新乡市豫航热交换科技有限公司,河南 新乡 453000)

前言

铝塑复合板,简称铝塑板,是指以塑料为芯层,两外表面为铝材的三层复合板材,并在产品表面覆以装饰性和保护性的涂层或薄膜作为产品的装饰面。目前其芯层主要有低密度聚乙烯树脂、高密度聚乙烯树脂、线性低密度聚乙烯树脂、纳米氢氧化铝填充LDPE/EVA等数种材料构成[1],其中又以纳米氢氧化铝填充LDPE/EVA材料生产出的铝塑复合板最为高端,性能最好,附加值也最高。铝塑复合板芯层中氢氧化铝的填充比越高,其产品的阻燃性能越好。

国内生产以氢氧化铝填充LDPE/EVA材料为芯层的铝塑复合板,大多先用双螺杆配混挤出机生产塑料粒子,再用单螺杆挤出机+片材挤出设备来完成[2]。其芯层材料中,氢氧化铝的添加量以40%到60%居多,一般不超过70%[3]。近年,国外部分厂家开始生产芯层材料中氢氧化铝填充量在80%以上的新型铝塑复合板,其质量更好,冲击铝塑复合板市场,给国内厂家带来了较大的影响。

针对这一情况,应用户要求,在充分研发的基础上,参考我院“一步法”塑料混炼及板(片)材挤出技术开发与应用[4]方面的经验,按照“一步法”,在积木式同向双螺杆挤出机基础上对新型铝塑复合板的生产线进行了研发。依用户要求,使铝塑复合板芯层材料中氢氧化铝填充量稳定在80%以上,达到或接近其从国外获得样品的性能。

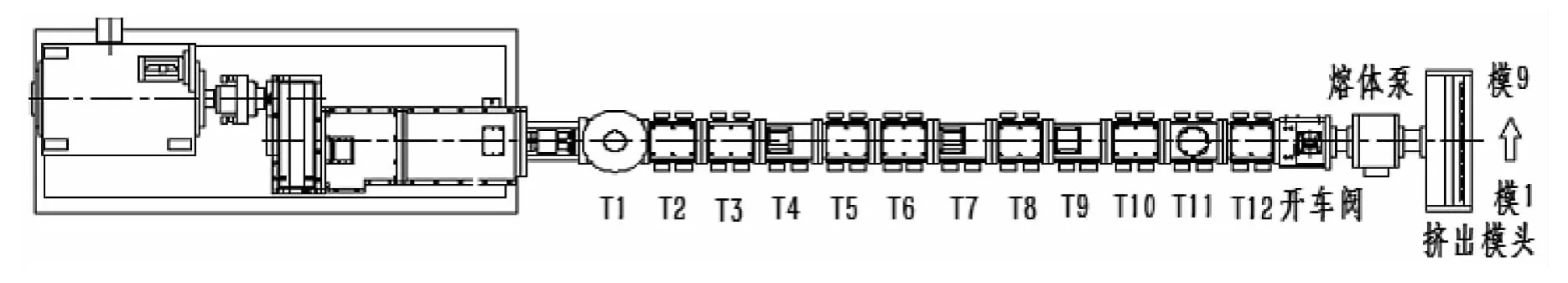

1 新型铝塑复合板生产的工艺流程

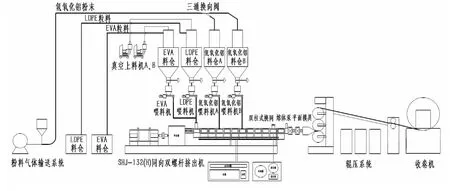

新型铝塑复合板的工艺流程为:先把EVA粒料、LDPE粒料、氢氧化铝粉料添加到位于三层的各自的料仓中,由各自料仓间歇性地添加到各自的失重式喂料机中,再由各自的失重式喂料机稳定连续地添加到同向双螺杆挤出机的各喂料口中,在同向双螺杆挤出机中完成熔融、塑化、混炼、排气后,进入双柱式换网中除去杂质,经熔体泵建压后,由平面模具挤出片材,最后经辊压系统成型、冷却后进行收卷。挤出机组工艺流程见图1。

2 新型铝塑复合板专用双螺杆挤出生产线的组成

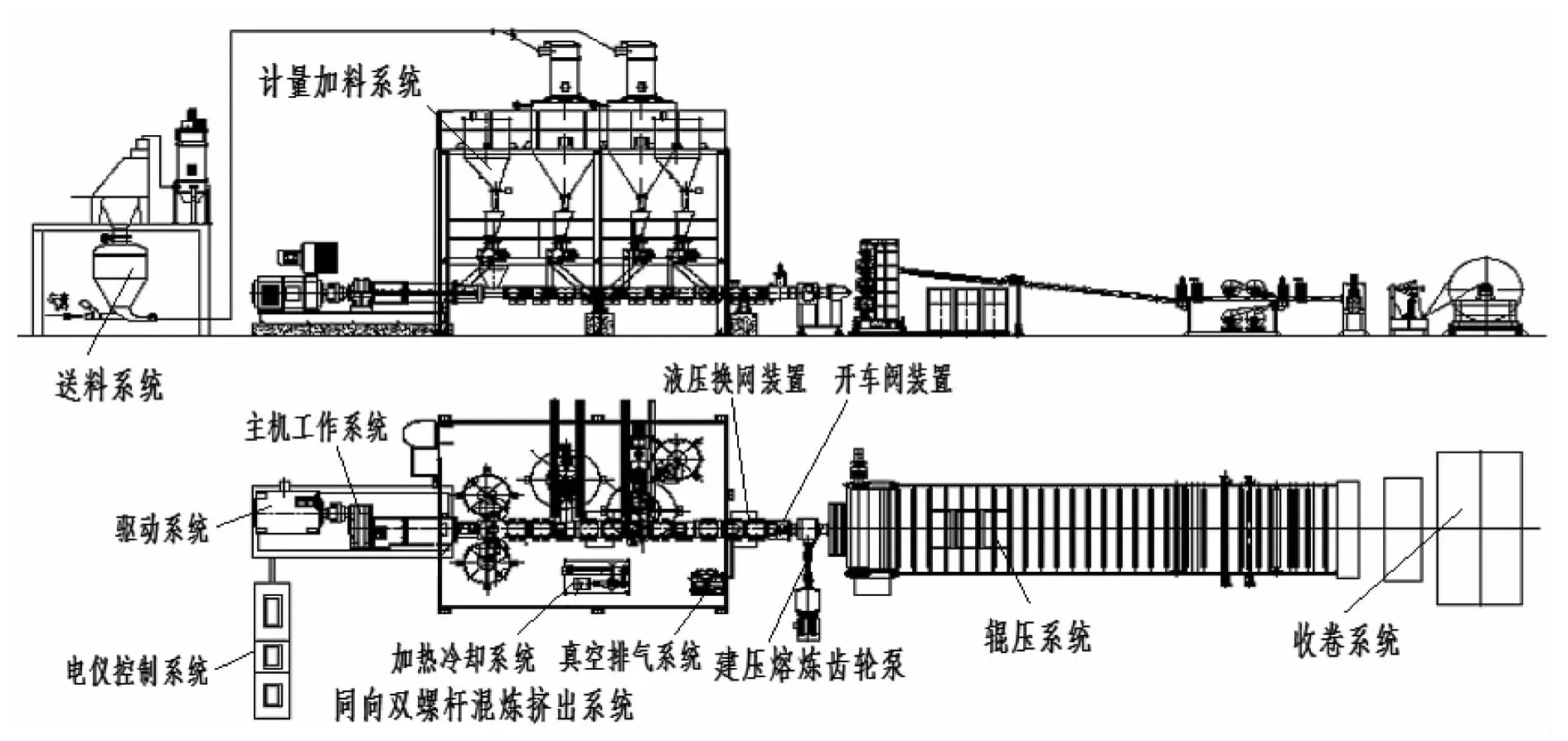

新型铝塑复合板专用挤出生产线主要由送料系统、计量加料系统、同向双螺杆混炼挤出系统、建压熔体齿轮泵、辊压及收卷系统和贴敷铝面辅机等组成,该生产线采用SHJ-132(H)型同向双螺杆挤出机作为生产主机,如图2所示。同向双螺杆混炼挤出机是新型铝塑复合板专用挤出生产线的核心设备,主要包括驱动系统、主机工作系统、加热冷却系统、电仪控制系统、液压换网装置、开车阀装置、真空排气系统。在同向双螺杆挤出机中,要将通过多路加料装置喂入主机工作系统的LDPE、EVA、纳米氢氧化铝进行熔融、塑化、混炼、排气、除去杂质,然后送入熔体泵、平面模具、辊压和收卷系统中进行建压、挤片、成型和收卷。生产出的物料塑化体芯材中氢氧化铝的含量不低于80%,生产产量不小于2000kg/hr,单卷收卷重量约为5000kg,满足用户要求。

图1 新型铝塑复合板专用挤出生产线工艺流程图

图2 新型铝塑复合板专用SHJ-132(H)同向双螺杆挤出生产线布置示意图

3 新型铝塑复合板专用双螺杆挤出生产线的设计要点

根据EVA与LDPE混炼及纳米氢氧化铝生产的特点,结合生产产量和对收卷重量的要求,对同向双螺杆挤出机的设计、研发、生产工艺的确定都进行了改进创新。关键内容如下:

3.1 同向双螺杆挤出机筒体、螺杆组合的设计

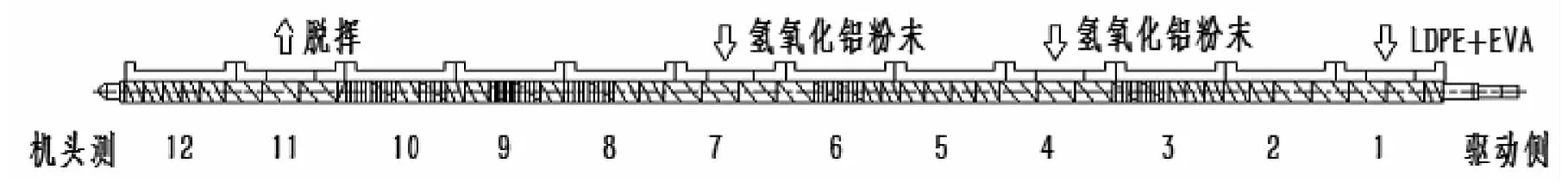

在新型铝塑复合板的生产中,要让EVA和LDPE能够在最短的时间里同时融化,而后填入大量的纳米氢氧化铝粉末,而氢氧化铝是不能在挤出机中有分解的现象出现的。经过在小型机上的试验,我们采取了长径比L/D=48的筒体方案。筒体分为12节。第1节为加料筒体,在此处加入LDPE和EVA;第2节为助剂加入筒体,助剂口为预留,以便将来需要时加入助剂时使用;第4、7、9节为侧加料筒体,约60%的氢氧化铝粉末可由第4节加入,约40%的氢氧化铝粉末可由第7节加入,第9节为预留的侧加料口。

在螺杆组合的设计上,经过多次现场试车,摸索出了如图3所示的组合。因EVA和LDPE一同加入,在第4段前,仅需对两种塑料进行融化共混,为保证其熔融混合采取了3组捏合块。在第4段处开始加入氢氧化铝粉末(约60%),为使其尽快与已经融化并混合的塑料混炼,采取了2组开槽元件+1组捏合块的组合。在第7段处开始加入剩余的氢氧化铝粉末,采取了2组开槽元件+2组开槽元件+1组捏合块的组合,最终取得了较好的效果。

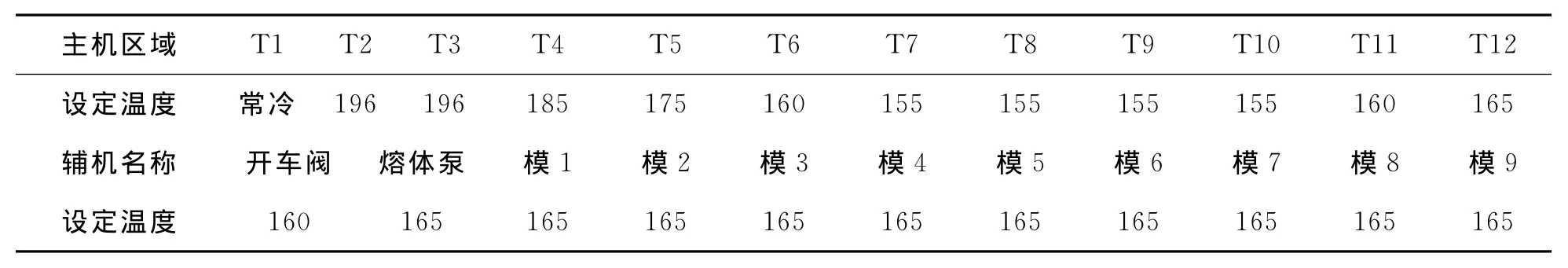

3.2 新型铝塑复合板专用挤出生产线生产工艺的开发

新型铝塑复合板在生产过程中,温度低则无法使相关的物料实现充分熔融、混合、混炼,温度高则容易使氢氧化铝分解,不仅使真空系统的负担明显增大,更无法达到预期的产品质量,也就不能满足用户的要求。为此,我们经过大量实测数据分析,结合现场试车情况,最终按图4的生产工艺,取得了较好的效果。在T1至T4段筒体处,温度设定较高,利于EVA及LDPE迅速熔融混炼,充分混炼后的塑料在筒体T4、T7处被加入氢氧化铝粉末,温度逐渐降低到155℃左右,既保证了塑料熔体与氢氧化铝的充分熔融,又保证了氢氧化铝不分解,在物料得到充分混炼后,在接下来的螺杆行程上采用大导程输送,快速将物料送过排气段,之后用小导程将物料送出。

图3 新型铝塑复合板专用双螺杆挤出机螺杆组合示意图

图4 SHJ-132(H)同向双螺杆混炼挤出机示意图

表1 新型铝塑复合板专用挤出生产线设定温度一览表(℃)

4 结论

新型铝塑复合板专用双螺杆挤出生产线的开发成功,使国内铝塑复合板生产能够紧跟世界先进水平,解决了现有设备在生产芯层材料时,当纳米氢氧化铝含量达到80%时,铝塑复合板就会产生缺陷的问题,达到了预期效果。

(责任编辑吕春红)

[1]王小妹,廖剑波.无卤阻燃高填充防火铝塑复合板的挤板工艺探讨[J].塑料工业,2010,38.

[2]王小红,翦建政,等.防火铝塑板用无卤阻燃聚乙烯芯材的研制[J].塑料工业,2002,30.

[3]常志宏,郭奋,等.纳米氢氧化铝填充LDPE/EVA的力学和阻燃性能[J].化工学报,2005,(9).

[4]许立太,李世通,等.“一步法”塑料混炼及板(片)材挤出技术开发与应用[J].化工机械,2012,(2).