微细电解加工及其复合加工技术*

张振羽,张长富,韩金臻,孙立力

(西安工业大学,陕西 西安 710032)

随着MEMS技术的快速发展,金属材料微细零件或结构的使用越来越广泛。传统典型的基于硅基材料的MEMS工艺难以胜任金属材料微细零件或结构的加工。金属材料(尤其是难加工金属材料)微小型零件的加工已成为一个共性难题。机械切削加工由于刀具可达性及加工中存在切削力等问题,难以胜任难加工金属材料微小零件的加工。激光加工、电火花加工等特种加工技术由于存在加工变质层等缺陷也影响了其在MEMS金属材料零件加工中的应用。微细电解加工是利用金属在电解液中发生电化学阳极溶解并以离子态形式去除多余材料的一种微细特种加工技术,大量实验表明该技术在微小型金属零件加工方面具有广阔的应用前景[1]。目前,除了单一微细电解加工技术外,为了提高加工精度和效率,以微细电解加工技术为基础的复合微细电解加工技术发展迅速,如微细电解电火花复合加工、微细超声电解加工、微细激光辅助电解加工技术等。本文就近年国内外微细电解加工及其复合加工技术的研究进展进行阐述。

1 单一微细电解加工技术

为了提高单一微细电解加工技术的精度,较多研究工作集中在微细电解加工脉冲电源研究方面,通过减小脉冲宽度来提高加工精度。德国的R.Schuster等人[2]采用脉宽为30ns的小容量脉冲电源,通过对电极间电位与电流波形的实时监控,将加工间隙精确控制在1μm,实现了亚微米级微细电解加工。德国的M.Koch[3]利用脉宽为3ns的脉冲电源,直径为2μm的钨丝电极,在0.2mol/l的HCl电解液中加工出5μm深的微螺旋结构;另以脉宽为600ps、频率200MHz、幅值2V的脉冲电源,在镍片上加工出深度为1μm的三角沟槽。美国的A.L.Trimmer等人[4]采用脉宽为2ns的脉冲电源,在0.05mol/l的 HCl电解液中加工出90nm线宽的复杂图形。

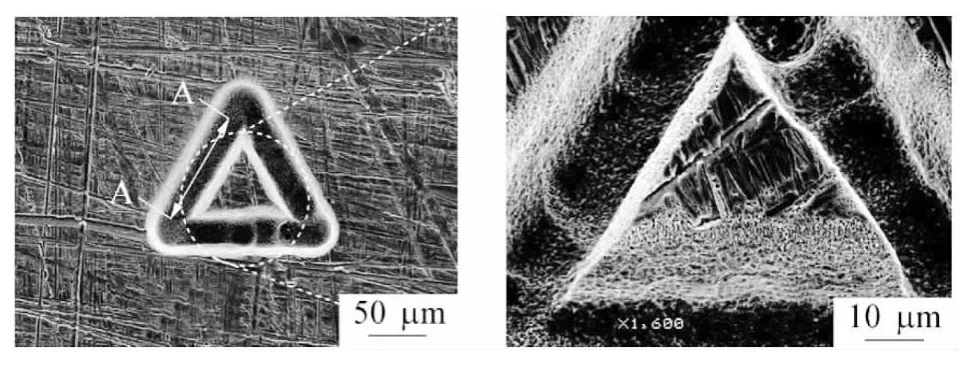

刘勇[5]采用脉宽为45ns的脉冲电源在0.2 mol/l的 H2SO4电解液中,分4层在厚度为100μm的镍片上电解铣削加工出深度为35μm、50μm的三角结构,见图1。陈辉等人[6]采用脉宽为0.4μs脉冲电源和直径为60μm微细电极加工出宽度为88μm的微细槽。史军良等人[7]采用主脉冲频率20kHz、调制频率100Hz的群脉冲,以3mm/min的进给速度进行微细电解加工实验,被加工零件的表面粗糙度可达Ra0.29μm。

图1 微三角结构

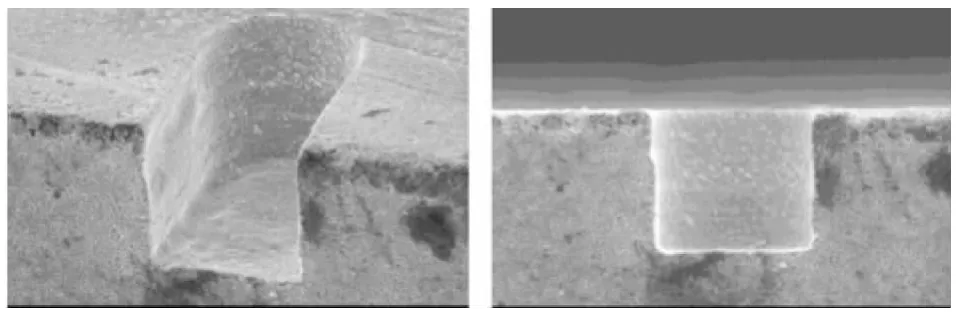

由于微细电解加工中极间间隙对加工精度影响较大,因此控制极间间隙是提高加工精度的有效措施。S.H.Choi等人[8]将加工间隙控制在1μm,以脉宽100ns的脉冲电源,在 NaNO3和H2SO4的复合电解液中,以1μm/s的速度通过分层铣削加工出深度为60μm的微型凹槽(见图2);以0.1μm/s的进给速度在厚度为200μm的 WC合金薄板上加工出深度为200μm的锥形孔(顶部和底部截面直径分别为48μm、42μm),如图3。K.Chikamori[9]将加工间隙控制在10μm以下,在0.2 mm厚的镍盘上加工出直径为170μm的微孔。J.Munda[10]通过微处理器控制机床的主轴进给,将微细电解加工极间间隙控制在10μm-15μm。

图2 微凹槽

图3 锥形微孔

此外,单一微细电解加工技术在其他方面也取得了一些研究成果。李勇等人[11]利用微细阵列电极在厚度为100μm镍盘上加工出孔径为135μm的11μm×11μm的方形阵列微孔。李兆龙等人[12]利用脉冲电源和管状电极加工出微小直径的变截面孔。

单一微细电解加工技术解决了金属材料微细零件或结构的很多难加工问题,但由于杂散腐蚀、电流密度不均匀等原因使其加工精度有待提高。近年来,出现了微细复合电解加工技术,如微细电解电火花复合加工技术、微细超声电解加工技术、微细激光辅助电解加工技术等,取得了一些成果。微细复合电解加工技术既可保持电解加工高效率、阴极损耗小等优点,同时吸纳了其他技术的优点,达到提高加工精度、效率等目的。

2 微细电解电火花复合加工技术

微细电火花电解复合加工技术利用电解液中的火花放电对工件材料进行蚀除,对难加工金属材料和玻璃、陶瓷等脆性非导电材料的微细结构都具有较好加工能力。M.D.Nguyen[13]等人采用去离子水作为微细电解电火花复合加工的工作液,以0.2μm/s的进给速度实现了表面粗糙度达Ra12nm的微细加工,并进行了不同的加工速度和脉冲宽度对微型槽进行电解电火花复合加工的对比试验。J.A.McGeough等人[14]研究了电解电火花复合加工中火花腐蚀和化学溶解的作用,并进行了耐热合金、钛合金、合金钢等材料的深孔加工试验。D.H.Jeon等人[15]研究了电解和电火花复合加工的方法,先采用去离子水进行电火花粗加工,再采用微细电解加工进行精加工获得微小半球结构。通用电气公司将电火花电解复合加工技术应用于整体叶盘的加工,使其加工效率比传统铣削加工提高了3倍,显著降低加工成本。

国内在微细电解电火花复合加工技术方面,也取得了不少研究成果。吴俊杰等人[16]在电解液中加入导电粉末,利用电火花电解复合加工技术进行了非导电材料加工,获得较好的表面质量。刘志东等人[17]在复合电解液中,利用电解和电火花复合加工方法实现了太阳能级硅的较高效率的微细切割。王振龙等人[18]通过电解电火花复合加工技术加工出微柱、花瓣、五角星等三维结构,表面粗糙度可达Ra0.143μm。胡满红等人[19,20]利用研发的电火花电解复合加工系统,先用电火花铣削进行粗加工,再通过电解铣削加工进行精加工,最终加工出410μm×406μm×181μm的三维微小结构。

3 微细电解超声复合加工

电解超声复合微细加工既可保持电解加工高效率、阴极损耗小的优点,同时超声振动又可以改善电解加工过程,具有复合技术优势,能够满足微细加工的要求。目前超声电解取得了一些成果,但是该领域还有待于进一步深入研究。

W.Natsu等[21]人把超声振动引入电解加工并进行了实验研究,表明调整超声振动的振幅和方向可以改善电解加工的精度和效率。I.Yan等人[22]将超声振动引入微细电解加工中以改善加工区电解液的流动性,利用半圆柱电极在厚度为300μm的不锈钢板上加工了孔径为76μm的微孔,试验表明超声振动和半圆柱电极均可改善电解液流动性增强,可以提高加工精度和加工效率。韩国Yonsei大学[23]提出用单端绝缘电极进行超声辅助电解加工,研究表明加工中超声振动不但可以加速电解液更新,还可以破坏黏附在工具表面的微泡而提高阳极溶解均匀性,因而可以有效改善加工稳定性和加工精度及效率。

管琪明等人[24]采用超声电解磨粒复合加工技术对形状复杂的模具型腔进行光整加工,并利用BP神经网络对加工表面粗糙度进行预测,取得了较好效果。朱永伟[25]利用设计的电解超声微细复合加工装置,通过工艺试验验证了超声频振动辅助电解加工实现微细加工的可行性,并探讨了超声辅助电解加工的工艺规律。

4 微细电解激光复合加工

美国IBM公司研究人员最早提出激光辅助电解加工的方法,并获得美国发明专利[26]。M.Datta等人[27]以 NaCl、NaNO3为电解液,采用喷射微细电解加工技术和激光辅助喷射微细电解加工技术对镍、钢等材料进行了对比试验,试验表明激光可以有效去除电解过程中钝化膜,有助于提高加工效率和精度。V.Lesuras[28]采用波长为532nm、频率30Hz、功率为1W的激光波进行辅助电解加工,提高了微孔的加工精度并改善了表面粗糙度。2009年,日本研制出应用于医疗器械行业的激光电解加工机床,可将直径小于100μm的微细管加工成复杂形状。P.T.Pajak等人[29]利用激光辅助喷射电解加工技术对镍基合金进行了加工试验研究,加工出深度为25μm、表面粗糙镀为Ra20nm的微孔和微槽。I.I.Lyskov等人[30]将激光辐照引入电液束小孔加工,成功加工出电子光学系统中显像管和超声探伤标准件上的微小孔,加工精度达1μm-2μm,表面粗糙度优于Ra0.04μm。江一等人[31]研究了激波辅助纯钛微细群孔光刻电解加工技术,在100μm纯钛薄板上加工出直径为371μm的群孔,加工速度到达35μm/min。

5 结语

微细电解加工技术及其复合加工技术,是难加工材料微小零件或微小结构的有效加工方法。由于受到杂散腐蚀、电流密度不均匀、加工区电解液流动性不佳等影响,单一微细电解加工技术的加工精度有待提高,有效合理减小极间间隙和脉冲电源的脉宽是提高单一微细电解加工精度的较好措施;另外,通过与电火花加工、超声加工、激光加工等技术进行复合而形成多种复合微细电解加工技术,是改善加工精度、表面质量和加工效率的有效途径。

(责任编辑吕春红)

[1]Y.Li,Y.F.Zheng,G.Yang,et al.Localized electrochemical micro machining with gap control [J].Sensors and Actuators A:Physical,2003,(108):144-48.

[2]R.Schuster,V.Kirchner,P.Allongue,et al.Electro-chemical micromachining [J].Science,2000,(289):98-101.

[3]M.Kock,V.Kirchner,R.Schuster,et al.Electrochemical micromachining with ultrashort voltage pulses a versatile method with lithographical precision [J].Electrochimical Acta,2003:3213-3219.

[4]A.L.Trimmer,J.L.Hudson,M.Kock,et al.Single-step electrochemical machining of complex nanostructure with ultrashort voltage pulses[J].Applied Physics Letters,2003,82(19):3327-3329.

[5]刘勇,朱荻,曾永彬,等.微细电解铣削加工模型及实验研究[J].航空学报,2010,31(9):1864-1871.

[6]陈辉,王玉魁,王振龙,等.微细槽的电化学铣削加工[J].纳米技术与精密工程,2011,9(1):1672-6030.

[7]史军良,张之敬,张卫民,等.高频群脉冲电源在微细孔电化学加工中的应用[J].现代制造工程,2005,(2):78-80.

[8]S.H.Choi,B.H.Kim,H.S.Shin,et al.Analysis of the electrochemical behaviors of WC-Co alloy for micro ECM [J].Journal of Materials Processing Technology,2013:231(4):621-630.

[9]K.Chikamori.Possiblities of electrochemical micromachining[J].International Journal of Japan Society for Precision Engineering,1998,32(1):32.

[10]J.Munda,B.Bhattacharyya.Investigation into electrochemical micromachining(EMM)through response surface methodology based approach[J].The International Journal of Advanced Manufacturing Technology,2008,35(7-8):821-832.

[11]Y.Li,X.Y.Ma,G.H.Liu.Research on micro ECM using micro array electrode[C].Proceedings of the 16th International Symposium on Electromachining,Shanghai,2010:335-339.

[12]李兆龙,韦东波,狄士春,等.极脉冲电解加工变截面孔研究[J].兵工学报,2012,(2):197-202.

[13]M.D.Nguyen,M.Rahman,Y.S.Wong.Simultaneous micro-EDM and micro-ECM in low-resistivity deionized water[J].International Journal of Machine Tools and Manufacture,2012,54-55(3-4):55-65.

[14]J.A.McGeough,A.B.Khayry,W.Munro,et al.Theoretical and experimental investigation of the relative effects of spark erosion and electrochemical dissolution in electrochemical ARC machining[J].CIRP Annals- Manufacturing Technology,1983,32(1):113-118.

[15]D.H.Jeon,B.H.Kim,C.N.Chu.Micro machining by EDM and ECM [J].Journal Korean Society of Precision Engineering,2006,23(10):52-59.

[16]吴俊杰,谷安,吕传伟,等.混粉电解电火花复合加工工艺研究[J].电加工与模具,2012,(5):64-66.

[17]刘志东,汪炜,田宗军,等.太阳能硅片电火花电解高效切割研究[J].中国机械工程,2007,19(14):1673-1677.

[18]Z.Q.Zeng,Y.K.Wang,Z.L.Wang,et al.A study of micro-EDM and micro-ECM combined milling for 3Dmetallic micro-structures[J].Precision Engineering,2012,36(3):500-509.

[19]M.H.Hu,Y.Li,H.Tong,et al.A hybrid process of micro EDM and micro ECM for 3Dmicro structure[C].Proceedings of the 16th International Symposium on Electromachining,Shanghai,2010:507-511.

[20]胡满红,李勇,佟浩,等.三维微结构微细电火花和电解组合加工实验研究[J].电加工与模具,2010,(2):28-32.

[21]W.Natsu,H.Nakayama,Z.Yu,et al.Improvement of ECM characteristics by applying ultrasonic vibration[J].International journal of precision engineering and manufacturing,2012,13(7):1131-1136.

[22]I.Yang,M.S.Park,C.N.Chu.Micro ECM with ultrasonic vibrations using a semi-cylindrical tool[J].International Journal of Precision Engineering and Manufacturing,2009,10(2):5-10.

[23]M.S.Han,B.K.Min,S.J.Lee,et al.Ultrasonic-assisted electrochemical discharge machining process using a side insulated electrode[C].Proceeding of Asian Electrical Machining Symposium,Nagoya,2007:104.

[24]管琪明,郭锐,赵万生.特种加工技术的最新进展和研究热点[J].电加工与模具,2005,(3):14-18.

[25]朱永伟,王占和,云乃彰.超声电解复合微细加工装置与试验研究[J].机械科学与技术,2008,27(8):986-991.

[26]M.H.Gelchinski,B.Hills,L.T.Romanikw,et al.Laser-enhanced jet-plating and jet-etching:highspeed maskless patterning method:USA,US4497692[P].1985.

[27]M.Datta,L.T.Romankiw,D.R.Vigliotti,et al.Jet and laser-jet electrochemical micromachining of nickel and steel[J].Journal of the Electrochemical Society,1989,136(8):2251-2256.

[28]V.Lescuras,J.C.Andre,F.Lapicque.Jet electrochemical etching of nickel in a sodium chloride medium assisted by apulsed laser beam [J].Journal of Applied Electrochemistry,1995,25(10):933-939.

[29]P.T.Pajak,A.K.M.De Silva,J.A.Mcgeough,et al.Modelling the aspects of precision and efficiency in laser-assisted jet electrochemical machining(LAJECM) [J].Journal of Materials Processing Technology,2004,149(1-3):512-518.

[30]I.I.Lyskov.Laser electrochemical formation of microholes[C].Proceedings of the 4th Korea-Russia International Symposium,2000,404-406.

[31]江一,汪炜,刘正埙,等.激波辅助纯钛微细群孔光刻电解试验研究[J].电加工与模具,2010,(1):13-16.