回转式空气预热器漏风因素分析及安装中的预控方法

陈 岩,李淑杰

(黑龙江省火电第三工程公司,哈尔滨150016)

回转式空气预热器是大中型火力发电厂锅炉上广泛采用的烟、风换热设备,空气预热器漏风对锅炉运行的经济性有很大影响。空气预热器的漏风使锅炉热效率降低,导致锅炉未完全燃烧热损失增加,引起炉膛结渣及高温腐蚀,甚至限制锅炉出力[1]。在回转式空气预热器安装过程中,安装质量对该漏风的影响至关重要。因此,本文分析了回转式空气预热器漏风因素,并结合土耳其迪勒(1+1)×600 MW伊斯肯德伦火电厂工程回转式空气预热器(型号:32-VI(T)-2400-QMR)安装工程,给出了安装过程中降低空气预热器漏风的预控方法,降低了设备的漏风量。

1 回转式空气预热器漏风因素分析

回转式空气预热器利用锅炉尾部烟气热量加热燃烧用空气。空气预热器由数以千计的高效率传热元件紧密地布置在模式扇形仓内,多个扇形仓组成转子,转子外壳的两端同冷、热端连接板相连,冷、热端连接板与烟风道相联,预热器装有径向密封和旁路密封,形成预热器的一半流通烟气,另一半流通空气。当转子以0.9 r/min的速度转动时,烟气和空气交替流过传热元件,传热元件从热烟气吸收热量,然后这部分传热元件受空气流的冲刷,释放出贮藏的热量,大幅度提高空气温度。

回转式空气预热器主要由筒形转子和外壳组成,转子是运动部件,外壳是静止部件,动静部件之间有间隙存在,包括轴向间隙、径向间隙、圆周间隙,这种间隙就是漏风的渠道。随着机组容量的增大,预热器的直径和高度也在增大,间隙的长度就会增加,即漏风面积增大和漏风因素增加,漏风量就会增大[2]。

1.1 结构漏风

筒形转子内具有一定的容积,旋转时必定携带一部分气体进入另一侧,这种漏风称之为结构漏风,这是受热面回转式空气预热器的固有特点,是不可避免的。这部分漏风所影响的漏风率一般为1%。为了降低结构漏风量,在满足换热的前提下,尽量选择较低的转速。

1.2 直接漏风

空气预热器处于锅炉岛烟、风系统的进口和出口,空气侧压力高,烟气侧压力低,二者之间存在压力差,这是漏风的动力。由于压差和间隙的存在造成的漏风称为直接漏风。

1.2.1 发生直接漏风的区域主要部位

转子上部热端径向密封片和扇形板之间;转子侧面轴向密封片和轴向圆弧板之间;转子下部冷端径向密封片和扇形板之间;转子中心筒上、下固定的密封盘和中心密封片之间;扇形板和轴向圆弧板侧面和两端的静密封区域;转子上、下部端头T型钢和旁路密封片之间。

1.2.2 降低空气预热器漏风率的原则

通过上述因素分析,降低空气预热器漏风率应从减少直接漏风入手,宜坚持两个原则:

1)缩小压差。努力降低烟、风侧压差,主要是在运行方式方面做好监控和调整。

2)减小间隙。回转式空气预热器的所有动静部件之间装设质量优良密封装置,使密封装置将空气预热器各部件热态膨胀变形造成的间隙降至最低限度。

2 安装过程中降低空气预热器漏风的预控方法

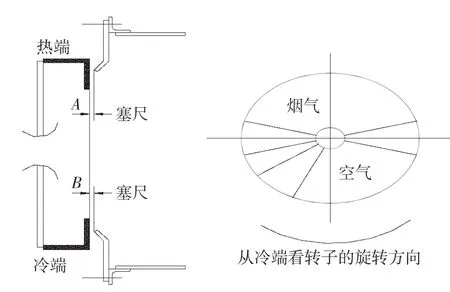

土耳其迪勒(1+1)×600 MW伊斯肯德伦火电厂回转式空气预热器(型号:32-VI(T)-2400-QMR)为典型VI型三分仓全模式结构,在其安装过程中,有冷端中心桁架、主座架及轴向密封板、中心筒和端轴装置、热端的中心桁架、导向轴承、冷热端连接板、转子垂直度、晃动及圆度、转子密封角钢、T型钢、冷热端扇形板、径向密封片、轴向密封片、旁路密封片的安装等几个环节,但预热器的中心筒密封、径向间隙、轴向间隙、旁路间隙存在漏风。32-VI(T)-2400-QMR空气预热器结构示意图如图1所示。

2.1 冷端中心桁架和主座架及轴向密封板安装控制

图1 32-VI(T)-2400-QMR空气预热器结构示意图Fig.1 Schematic diagram of 32-VI(T)-2400-QMR air preheater structure

冷端中心桁架是一种装配的梁式结构,支撑转子重量产生的推力负荷和一部份流过空气预热器的流体的压差产生的径向负荷,冷端中心桁架将这些负荷从支承轴承传到支撑梁上。正确地安装冷端中心桁架有助于空气预热器的主要重量传到支撑梁上,并对依赖于冷端中心桁架水平度的那些部件(中心筒、导向轴承、转子、热端的中心桁架、转子密封等)的安装有利。主座架和轴向密封板装置是转子外壳的一部份,只要轴向密封板就位就确定了转子和扇形板密封面的有效立式空间。主座架和轴向密封板把热端的中心桁架的重量传递到冷端中心桁架上,并适应热端与冷端中心桁架不同的热膨胀。正确地安装主座架和轴向密封板有助于保证热端中心桁架的重量能够完全支撑在冷端中心桁架上,确保主座架和轴向密封板准确就位,有利于安装转子外壳的其它部件。冷端中心桁架和主座架及轴向密封板安装控制如下:

1)利用冷端中心桁架提供的吊点,起吊冷端中心桁架,最后组装件到支撑梁高度,并放置在膨胀装置上。

2)把精密水平仪放在支承轴承箱上,检查中心桁架的水平度,中心桁架的水平度必须通过增、减支腿下的垫片调整到0.4 mm/m以内。

3)将主座架及轴向密封板固定在冷端中心桁架上,防止这些部件相对运动。在主座架及轴向密封板上部和冷端中心桁架中部之间安装临时斜拉支撑,不要把支撑焊到扇形板上[3]。

2.2 中心筒和端轴装置、热端的中心桁架及导向轴承安装控制

中心筒和端轴装置是空气预热器转子转动的中心,能够将转子中传热元件的重量产生的推力负荷和流过空气预热器流体的压差产生的径向负荷传递到支承轴承和导向轴承上,并承担转子传动装置产生的扭矩,带动转子转动。正确地安装中心筒和端轴装置有助于安装转子时保持水平,并对其它依赖于转子水平的部件的安装有利。

导向轴承装置承受流过空气预热器流体的压差产生的部分径向负荷,且允许转子中心筒在空气预热器运行变化时作调节性的轴向运动(膨胀)。正确地安装导向轴承,对其它依赖于导向轴承水平部件的安装有帮助(中心筒、转子、转子密封等)。

热端的中心桁架是一种装配的梁式结构,支撑流过空气预热器流体的压差产生的部分径向负荷,热端的中心桁架通过热端连接板管道支撑传递由导向轴承的负荷到连接板结构上。正确地安装热端的中心桁架有助于保持导向轴承装置,使其它一些依赖于导向轴承水平的部件(中心筒、转子、转子密封等)更容易安装。

主要安装程序如下:

1)将中心筒和端轴装置装入支承轴承。

2)中心筒和端轴装置要轻轻地座到支承轴承上,防止损坏支承轴承和端轴。

3)将中心筒和端轴装置垂直放置,并与冷端中心桁架用斜拉临时支撑联起来。

4)吊起热端的中心桁架,导向轴承中心的开口穿过导向端轴,将热端的中心桁架穿过导向端轴支撑在座架和轴向密封板上部法兰上。

5)焊、封热端连接板与主座架和轴向密封板之间的结合面。

6)根据导向轴承安装图和导向轴承安装附注图提出的要点安装导向轴承装置。导向轴承安装完后,拆除中心筒的临时支撑。

7)用精密水平仪放在中心筒导向端板,检查并检测中心筒和端轴装置的相对于支承轴承的水平度。中心筒和端轴装置的水平度必须在0.4 mm/m以内,如果超差,调节导向轴承箱,以便使中心筒和端轴装置水平。

8)锁紧导向轴承箱4个角,以防止它移动[4]。

2.3 冷端连接板、热端连接板和转子外壳安装控制

冷、热端连接板起到烟道与空气预热器之间的过渡作用。正确安装连接板装置有助于确定空气预热器开口的正确位置,并使空气预热器与相邻烟道的连接简化。

转子外壳装置由分段的壳体组成,对空气预热器转子起到封闭作用。正确地安装转子外壳可确保冷、热端连接板之间的距离,有利于安装旁路密封和传热元件。

2.3.1 冷、热端连接板和转子外壳的安装

1)所有连接板和转子外壳的分界面都有厂家做的标记,就位时认真鉴别。

2)转子外壳护板的上、下端与连接板法兰组装在一起。护板的侧面与外壳座架的侧面装在一起。

3)冷端连接环以上的侧座架的两立柱之间的圆环形组件和中心护板必须最后焊接,因为在进行模式扇形仓转子安装时还需把它们拆下来。

4)冷、热端连接板和转子外壳剩余件全部安装完后,再进行转子外壳最后的焊接。

3.3.2 冷、热端连接板和转子外壳的安装

1)将侧座架安装到支撑梁上的膨胀装置上,通过增、减膨胀装置的垫片调节侧座架膨胀装置,使其与冷端中心桁架下的膨胀装置保持在同一水平面,所有膨胀装置的水平度应在±2 mm以内。垂直放置侧座架,并加临时斜拉支撑。

2)安装冷端连接板其余部件,包括一次的中心桁架、冷端连接环、和冷端管子支撑。安装冷端一次风的中心桁架及其连接环的最终装配。冷端一次风的中心桁架最终调平,并在其外侧安装临时支撑。安装冷端管子支撑,在冷端静密封卷筒调节水平后,再将管子支撑连接板焊到冷端静密封卷筒上。

3)将一次风的座架和轴向密封板安装到冷端一次风的中心桁架上,垂直放置并加临时支撑。

4)安装热端连接环和管子支撑件。在热端的静密封卷筒调节水平后,再将管子支撑连接板焊到热端的静密封卷筒上。

5)完成热端一次风的中心桁架最后装配及其管子支撑的安装。

6)安装冷端连接板的其全部件。使整个连接板的园环装置保持水平和同心。

7)安装转子外壳其余部件,侧座架的两立柱之间的护板先临时焊接,因为还要拆下以便安装转子模式扇形仓。

8)安装热端连接板的其余部件,使整个连接板的园环装置保持水平和同心。先临时焊接侧座架,因为还要拆下以便安装转子模式扇形仓。

9)除了热端连接板和转子外壳护板的侧座架的两立柱之间的部分以外,所有外壳及连接板部件要满焊密封,并将外壳临时支撑拆除。

2.4 对转子垂直度、晃动及圆度的控制

正确地安装转子,有助于传热元件盒在最小的间隙时装入转子(贴紧安装传热元件盒可防止气流旁通),同时有助于密封装置的安装和调整。

转子的垂直度、晃动及圆度对设备的运行影响巨大,运行时,偏差过大会使动静设备之间产生摩擦,造成静态调整的密封间隙不能满足设备运行的需要。

1)在转子中心筒上安装旋转吊耳,以便旋转转子。转动中心筒使其销孔(也是模式扇形仓的销孔)与侧座架开孔对准。

2)将在车间已组装的模式扇形仓安装到中心筒上。在拆下模式仓起吊梁之前,确保上部中心筒的销轴完全插进中心筒导向端板,下部转子突缘正好座在转子中心筒支撑端板凸耳上。

3)按顺序安装模式扇形仓,必须遵守安装顺序,以确保转子平衡。在安装模式扇形仓、传热元件时进行对称吊装,保持转子的垂直状态。调整模式扇形仓,从转子外圆测量转子的晃动及圆度。

4)安装散装的转子栅架。确保弦长尺寸正确,这一点对于元件盒的安装是非常重要的,如果弦长尺寸太小,那么元件盒就不能完全插入。

5)整个转子安装后,检查支承轴承的水平度。若需要,则调节轴承箱下的垫片。

2.5 热端转子角钢和空气预热器密封的安装控制

预热器密封件均是薄板件,用来减小转子的旋转部分与静止密封面之间的间隙,封堵密封面与空气预热器静止部分的缝隙。通过减小这些间隙和缝隙,则能减小通过空气预热器的空气向烟气的直接漏风。热端转子角纲用来减小烟气入口和空气出口处转子与外壳的间隙,减小空气和烟气的旁通量。正确地安装预热器密封件和热端转子角钢,能够确保空气和烟气最大限度地通过传热元件,这样可以提高传热效率。在进行转子密封角钢、T型钢的焊接工作时,要防止焊接变形。根据测量的圆度数据,现场用车刀对T型钢与密封片形成间隙的面进行车削,保证该面的圆度。

2.6 对冷、热端扇形板的控制

扇形板是形成和调整径向密封的重要设备,它与径向密封片之间形成径向密封间隙,此间隙是漏风量大小的主要因素。主要控制程序如下:

1)确定转子已调好水平度。

2)拆除临时支撑并正确地固定扇形板。

3)把千分表或者指示板和测隙规固定在径向隔板的预先确定好的永久性标记位置上,当径向隔板转到扇形板处时,进行测量千分表和扇形板密封面之间的间隙值。

4)算出每块扇形板内侧的间隙变化值以及外侧间隙变化值。扇形板内侧间隙变化和外侧间隙变化的允许误差在0.51 mm以内。调整达到要求后将调整螺栓螺母锁死。扇形板的水平度测量如图2所示。

图2 扇形板的水平度测量Fig.2 Level measurement of fan-shaped board

2.7 对径向密封片的控制

沿着每个转子径向隔板的热端和冷端径向边缘安装径向密封片,满负荷运行时径向密封片和扇形板之间的间隙最小。在径向密封片上开腰形螺栓孔,用螺栓固定在径向隔板上,密封片可沿着轴向方向(即与中心筒平行的方向)上调节。假如运行时这些密封片和扇形板接触,密封就开始磨损,适当的磨损有利于密封间隙形成一个最佳值,保证较低的漏风率,但在极端工况下强烈的磨损将损坏密封系统。径向密封片的调整方法如下:

1)径向密封片安装前,确认转子水平度(中心垂直度)必须保持在0.4 mm/m以内。

2)径向密封片安装时,从外端开始,把装有垫圈的螺栓插入到外侧密封片的外端和内端螺栓孔中,安装径向密封片并用螺母和垫圈固定,但不要拧紧,因为最后调节时还要移动密封片,安装这部分的剩余螺栓和垫圈。重复上述步骤安装中间或内侧的径向密封片。

3)密封片安装在所有的径向隔板上后,安装径向密封校正装置。用螺栓把它固定在支承槽钢上,槽钢已焊在热端和冷端连接板的烟气侧或空气侧,一端可焊在静密封卷筒上,另一端可焊在转子外壳上或连接环上。

4)转动转子,使一个径向隔板的径向密封片位于扇形板的边缘,用塞尺把内侧和外侧的密封调整到规定的间隙,并拧紧螺母。转动转子,使该密封位于其余的每个扇形板的边缘,检查扇形板内侧和外侧的间隙。

5)如果间隙的变化不大于±0.5 mm,不需要再重新调整该密封;如果间隙的变化大于±0.5 mm,应按密封调整和安装图重新调整间隙值。调整以最大间隙的扇形板作参考。

6)转动转子,使带有密封片的径向隔板转到密封校正装置的下面。调节密封校正装置,使其刚好与此密封片接触。拧紧用于固定径向密封校正装置的螺栓,此时校正装置架设完毕。

7)转动转子,使每个径向隔板的密封片都位于密封校正装置的下面。调整密封片(包括之间装上的那一条密封片),使它们之间的间隙达到设计值,拧紧径向密封片螺栓。

8)当所有的径向密封都已调整好并固定以后,拆除密封校正装置[5]。

2.8 对轴向密封片的控制

沿着每个转子径向隔板外侧的轴向边缘安装有轴向密封片。运行时,轴向密封片和静止的轴向密封板之间的间隙最小。在轴向密封片上开腰形螺栓孔,用螺栓固定在径向隔板上,密封片可沿着径向方向(靠近或远离轴向密封板)调节。

调节轴向密封片可采用如下步骤:

1)安装前,转子水平度必须保持在0.4 mm/m以内。

2)安装轴向密封校正装置。用螺栓把它固定在支承槽钢上,槽钢焊在靠近轴向密封板热端和冷端的转子外壳的内侧。

3)调整密封校正装置,使其距热端和冷端转子密封角钢径向跳动量最大(向外)点的距离为2 mm,转动转子,用百分表确定这个点,并且做标记。

4)安装压板和密封片,并用螺母和垫片固定,不得拧紧,最后调整时可能移进或移出密封片。

5)转动转子,使其轴向密封位于密封校正装置前面,调整密封片使其刚好和密封校正装置接触,拧紧轴向密封螺栓。

6)安装其它径向隔板上的压板和轴向密封片。按密封校正装置调整轴向密封片。

7)待全部轴向密封安装并按密封校正装置调整完毕后,拆除密封校正装置并入库,以备将来之用。

8)转动转子,直至一块径向隔板上轴向密封片正对着轴向密封板的边缘,检查和重新调整轴向密封板。在热端和冷端用塞尺检查轴向密封片和轴向密封板之间的间隙值,如果变化不超过±0.5 mm,不必调整轴向密封板;如果变化大于±0.5 mm,用调节装置移进或移出轴向密封板,以得到正确的间隙。调整装置在空气预热器主座架的外面。

9)转动转子,使轴向密封片在轴向密封板的进出口边缘,并且检查间隙,如果与规定值误差大于±0.5 mm,应调整轴向密封板,以得到所要求的热端和冷端间隙。

10)转动转子,使轴向密封片对准其它的轴向密封板。按上述步骤检查间隙,如果需要的话,调整轴向密封板。

2.9 对旁路密封片的控制

沿着转子外壳的内侧,在空气预热器转子的出口和入口处装有旁路密封片。这些密封片在空气预热器的转子外壳的热端和冷端的空气侧和烟气侧,呈圆周分布。运行时,转子变形,热端和冷端密封角钢和静止的旁路密封片之间的间隙最小。在旁路密封片上开腰形螺栓孔,用螺栓固定在旁路密封角钢上[6]。

旁路密封能防止烟气或空气在转子与壳体之间“短路”,作为轴向密封的第一道防线,减少漏风。旁路密封片安装在冷端环的上侧、热端环的下侧,与转子密封角钢构成旁路密封,旁路密封片与转子角钢密封面之间的间隙为旁路间隙,旁路密封片安装时注意安装的方向,不能装反,否则会影响设备运行和膨胀,使密封件损坏,漏风加大。旁路密封片可沿着轴向方向上(靠近或远离冷、热端扇形板密封表面)调节。旁路密封片的调整示意图如图3所示。

图3 旁路密封片的调整示意图Fig.3 Schematic diagram of adjustment bypass sealing strip

调整步骤如下:

1)安装新密封前,转子水平度必须保持在0.4 mm/m以内。

2)转子找好水平后,标出冷、热端转子密封角钢径向跳动量最大的点。分别以该两点为基准,就位冷、热端旁路密封支撑角钢,旁路密封支撑角钢的位置公差为±0.8 mm。

3)安装旁路密封片,保持转子静止,测量每块隔板处的旁路密封间隙,记录A、B的值。扇形板下面的隔板处,以“NA”作标记。

4)比较测出的A、B值与密封安装和调整图中所规定的值之间的差别,间隙值公差为±0.8 mm。

3 结论

1)按照本文提出的回转式空气预热器安装预控方法安装,安装了土耳其迪勒(1+1)×600MW伊斯肯德伦火电厂回转式空气预热器,机组投产1a后,漏风率一直控制在5%以内。

2)在回转式空气预热器安装过程中,严格做好质量控制是降低回转式空气预热器漏风率的重要环节。应对冷端的中心桁架、主座架及轴向密封板、中心筒和端轴装置等重要部件加以严格控制,能够有效消除回转式空气预热器密封间隙质量通病,降低空气预热器的漏风量,提高锅炉效率,保证机组经济性运行。

[1] 卢彦良,尹学斌.回转式空气预热器漏风率超标原因分析及对策[J].节能与环保,2006(5):51-54.LU Yanliang,YIN Xuebin.Analytical study and remedies of excessive air leakage of rotary air preheaters[J].Energy Conservation and Environmental Protection,2006(5):51-54.

[2] 夏志强,朱新源.回转式空气预热器漏风问题的分析与对策[J].电站系统工程,2009(4).XIA Zhiqiang,ZHU Xinyuan.Analysis and countermeasures of air leakage of rotary air preheater[J].Power System Engineering,2009(4).

[3] 史美中,王中铮.热交换器原理与设计[M].南京:东南大学出版社,2003.SHI Meizhong,WANG Zhongzheng.Theory and design of heat exchanger[M].Nanjing:Southeast University Press,2003.

[4] 谢鸿钢.回转式空气预热器漏风分析和在安装中的预防[J].安装,2009(S1).XIE Honggang.Analysis on rotary air preheater air leakage and preventive measures during its installation [J].Installation,2009(S1).

[5] 李忠猛.回转式空气预热器漏风原因分析及对策[D].北京交通大学,2007.LI Zhongmeng.Analysis and countermeasures of air leakage of rotary air preheater[D].Beijing Jiaotong University,2007.

[6] 孙长祥,陈加功,吕兆聚.回转式空气预热器漏风因素分析及对策[J].四川电力技术,2003(1):16-20.SUN Changxiang,CHEN Jiagong,LYU Zhaoju.Analysis and countermeasures of air leakage of rotary air preheater[J].Sichuan Electric Power Technology,2003(1):16 -20.