连接器壳体的冷挤压生产工艺技术

康克勇

(四川华丰企业集团有限公司四川绵阳62100)

1 引言

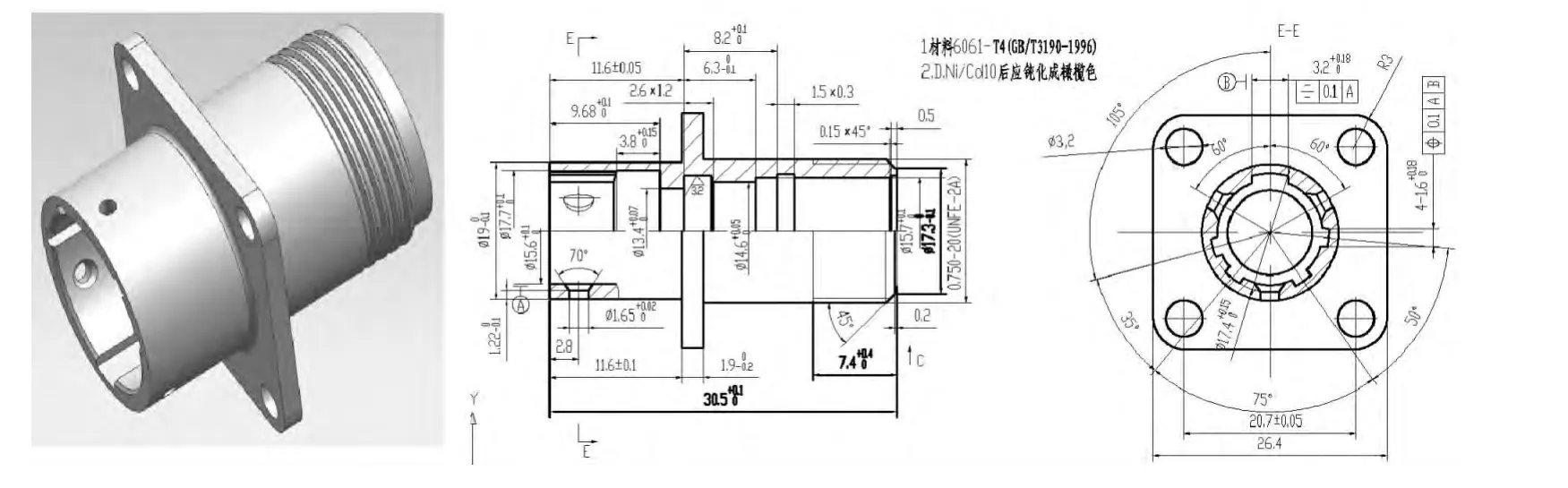

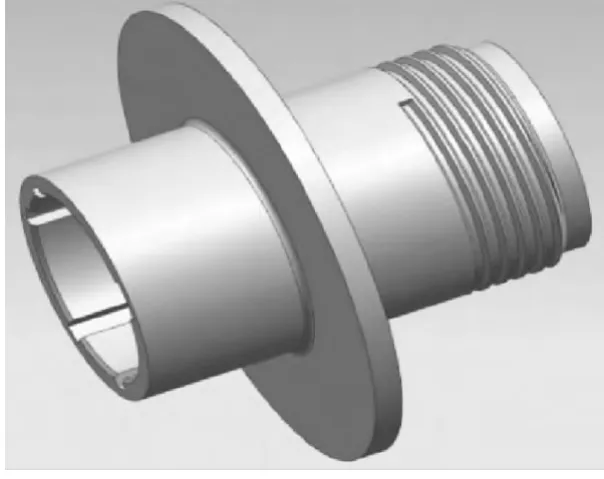

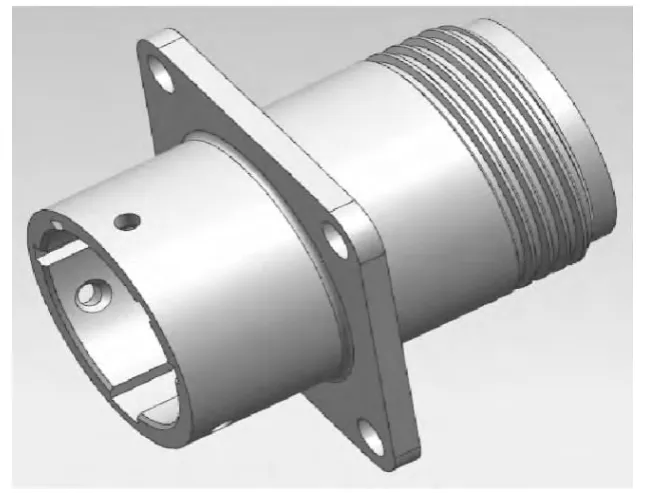

图1 壳体产品图

冷挤压是利用金属塑性变形原理,在室温下将金属坯件置于压力机模具内在压力和一定速度下是金属产生塑性变形以成型挤压毛坯的工艺技术,是现代一种少无切屑的生产工艺方式,壳体是连接器部件中结构元件,根据其性能要求,有多种生产技术,这里选择一种圆形连接器的座壳体进行生产工艺分析,壳体的产品图如下。

材料设计选择6061-T4是Al-Mg-Si系高强度锻铝合金,Si含量0.40-0.8%(质量分数),是一种可热处理强化,具有中等强度和良好的耐蚀性,但在冷态下塑形比硬铝差容易出现裂纹的铝合金。

根据产品结构和产品生产批量需求,结合生产设备条件和生产成本要求,设计生产流程为:原材料→锯料→制作冷挤压坯件→冷挤压坯件处理→冷挤压成型→冷挤压制件处理→冷挤压制件机加工→零件电镀;在确定冷挤压工艺中,内孔壁上五个键槽深度外直径不再机械加工,其余尺寸通过留余量(必须考虑电镀层对此的增加与减少)加工得到最后零件要求尺寸。

2 锯料

选择用铝棒经过锯床切断,切断规格Φ38×420(±0.5);由于下料后要做成冷挤压坯件,需要关注与原材料的一些问题,避免在表面有裂纹,气泡、严重划伤和严重氧化皮,这些缺陷会在冷挤压坯件时无法消除将带入冷挤压制件甚至发展,影响冷挤压制件质量,对模具产生危害。

3 制作冷挤压坯件

根据冷挤压工艺调特征核算和产品结构特点将坯件做成如图2形状。

图2 冷挤压毛坯件图

1)设备选用C336;

2)将上序中锯切的棒料在C336设备按照如图加工成为冷挤压的坯件,根据冷挤压变形的特征和模具使用要求加工中必须保证产品尺寸的一致性以及端面与轴心线的垂直度;在车削完工的坯件中,注意分选出由于原材料本身缺陷未能在加工中消除留在坯件上的不良坯件(如裂纹和杂质等)。

4 冷挤压坯件处理

根据材料的特性,在冷挤压生产前需要对加工出来的冷挤压坯件进行软化和磷化、皂化处理。

1)软化处理就是将加工好的坯件按一定的温度加热保温冷却的退火热处理工艺(规范见图3冷挤压坯件软化处理温度曲线),以降低坯件的硬度和变形抗力,消除材料的加工内应力,提高塑形,改善挤压中模具的受力环境,从而提高生产效率和提高模具的寿命。

图3 冷挤压坯件软化处理温度曲线

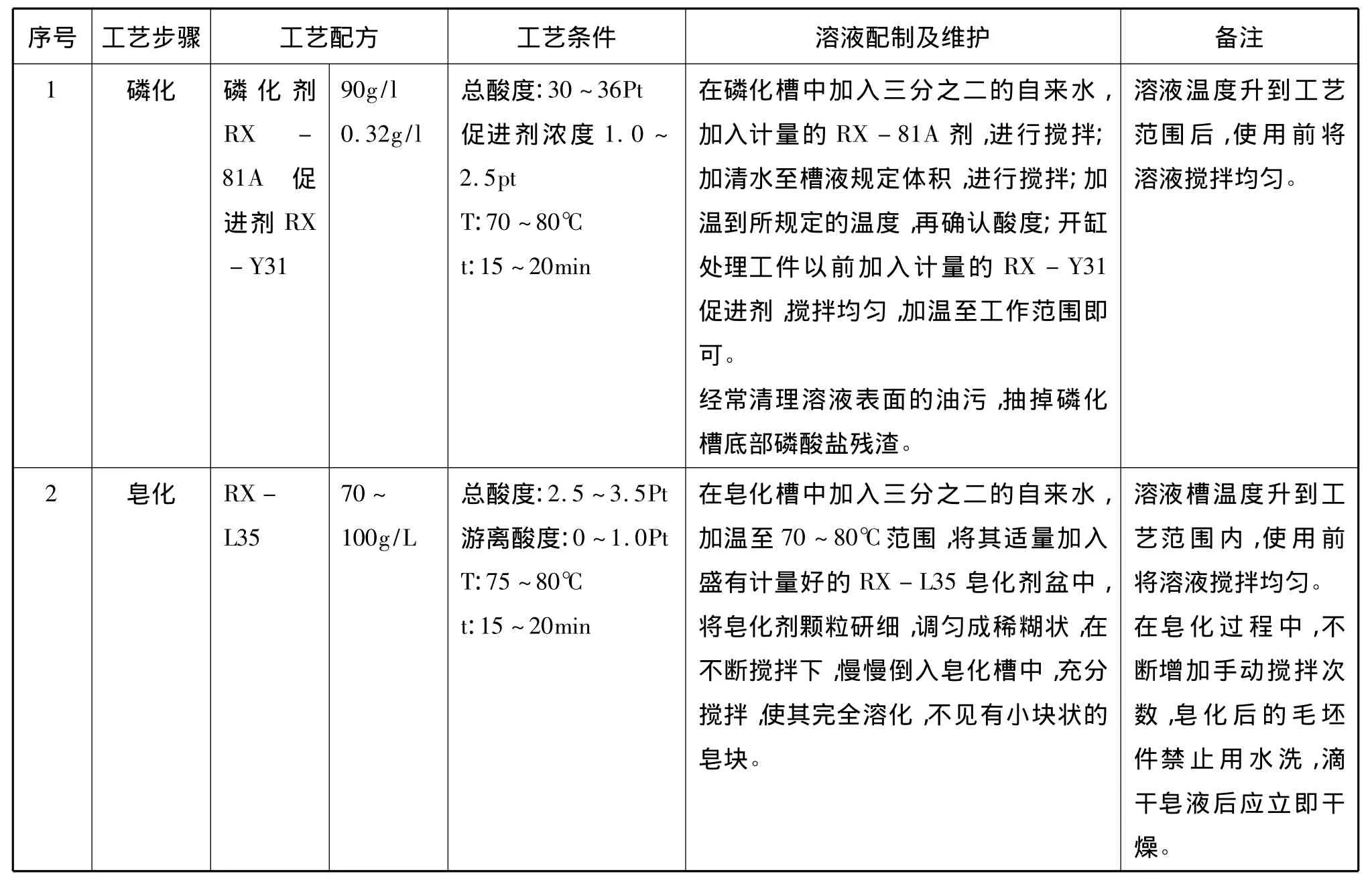

2)磷化、皂化处理经过软化出来的坯件需要进行去除表面氧化层清洗,进行磷化和皂化处理,以获得更高质量的冷挤压润滑层,生成不溶于水且牢固地与坯料结合 ,并能在短时间经受工作温度的磷酸盐膜层;皂化处理就是将磷化处理后经用水清洗干净的坯料投入皂化处理液,利用硬脂酸钠或肥皂与磷化层中的磷酸锌反应生成硬脂酸锌,在挤压中起润滑作用。磷化和皂化处理的处理液配方及工艺见表1所示,磷化和皂化后经干燥处理就可进行冷挤压成型了。为了加速磷化反应,往往加入硝酸盐亚硝酸盐或氯酸盐等催化剂 ,一般在处理时将固或液体的化学原料用水稀释成溶液状态以浸渍法或喷洒法来进行。

5 冷挤压成型

1)根据设备条件,选择在LIC400压力机上挤压生产;

2)模具准备:图4为设计冷挤压模具,模具在设备上的安装与调试,应保证上下模具的对正和间隙调整适当;模具安装的中心线与压力机的中心线相吻合,模具与机床安装板的连接与紧固可靠。

机床检查:油路与电路正常开启和关闭,安全防护装置齐备且动作可靠;

图4 冷挤压模具结构图

表1 磷化和皂化处理的处理液配方及工艺

3)挤压生产:检查完模具与机床后可以加入经过处理的坯件进行挤压生产,图5为挤压成型的制件。

图5 冷挤压制件图

6 冷挤压制件处理

通过挤压加工获得了需要冷挤压产品的形状和尺寸,但在挤压中,材料内部晶粒和组织也发生改变,材料的力学性能和物理性能发生改变,强度上升,塑形下降即产生了加工硬化,同时挤压中铝合金材料变形不均匀,使得产品的组织和性能也不均匀。为获得产品均匀的组织和性能,消除挤压过程的应力,需要对挤压制件进行规范的热处理,即淬火和人工时效。将挤压成型的挤压制件经过加热到525℃保温5h,放入75℃左右的热水中,5min左右取出快速干燥转入时效炉加热到165℃保温8h后,随炉冷却到常温。热处理温度曲线见图6。

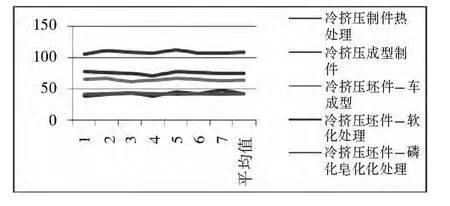

材料在冷挤压每个环节由于状态的变化和处理,其硬度都要发生变化。通过对试件的硬度测试数据见表2。

图6 冷挤压壳体淬火——人工时效温度曲线

图7 壳体生产过程硬度变化

表2 冷壳体不同状态硬度(HBS)测试数据

7 冷挤压制件机加工

根据产品最终尺寸精度的要求,对挤压制件采用分步车削和分步铣加工结合、普通设备与数控设备结合的工艺路线。

1)分步车加工:选择刀塔数控车床和普通车床,分步完成车加工加工。

第一步以1-1外圆为基准加工完成键槽孔¢15.6+0.1、¢ 17.7+0.1及外圆 ¢ 19-0.1的有关车削尺寸;

第二步以¢19-0.1为基准加工完成¢13.4+0.1、¢ 14.6+0.1、¢ 15.7+0.1、0.75-2UNEF 外螺纹和轴向孔内槽的加工;

图8 车加工产品

2)铣床加工:选择普通工具铣床和数控铣床结合,在普通铣床上利用分度头完成3-¢1.65+0.02孔的加工,利用专用夹具在数控铣床完成方盘、盘上4-¢3.1孔和3- ¢1.65+0.02内鼻孔70°倒角的加工。

图9 铣加工产品

由于壳体机加工完成后需要电镀处理,需要根据镀层对尺寸的影响对电镀层厚度t进行增加和减小确定加工尺寸,由于镀层厚度t增加了产品实体厚度,机加工尺寸应该按照产品电镀后尺寸扣除电镀层增加的实体的原则来确定。

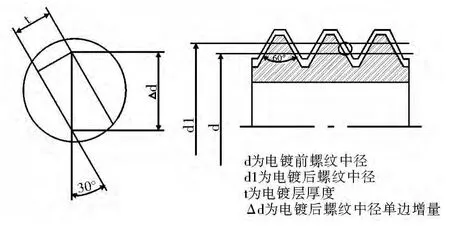

对于有螺纹加工,根据螺纹的形状和特征尺寸,假设镀层厚度在螺纹上是均匀分布的,则镀层对螺纹中径尺寸产生的影响如图11所示,3/4-20UNEF外螺纹,牙形角为60°,其中:d为电镀前螺纹中径;d1为电镀后螺纹中径;t为电镀层厚度;Δd为电镀后螺纹中径单边增量。按几何关系:Δd=t/sin(60°/2)=2t;则电镀后螺纹中径总的增量为:d1- d=2Δd=4t。

最大中径 =d1max-2Δd=d1max-4t,最小中径 =d1min- 2Δd=d1min-4t;

而对于螺纹的大径和小径则按照下式计算:

最大大径=dmax-2t最小大径=dmin-2 t;

螺纹小径=d1-2 t最大镀层厚度。

图11 镀层对螺纹中径尺寸产生的影响

查询3/4-20UNEF螺纹标准和根据这些计算式即可计算出螺纹的大径、小径和中径值,作为机加工的控制尺寸。镀层厚度Ni/Cd10为复合镀层,厚度取均值0.025mm,见表3。

8 结束语

表3 螺纹机加工尺寸表

圆形壳体的冷挤压生产包括了原材料的准备、坯件的制造与处理、冷挤压模具的设计与制造和冷挤压操作、挤压件的机械加工等环节。其中,每个环节的质量控制和工艺要领都会对最终产品的质量起着重要作用。实际生产中,必须对各个环节精心管理,对工艺要领严密执行。成功采用冷挤压生产工艺,可以提高生产效率,增加材料利用率,降低制造成本,缩短生产周期,对连接器部件参与市场提供良好的竞争力。

[1] 洪正章.冷挤压实用技术.机械工业出版社.

[2] 林钢,林慧国,赵玉涛.铝合金应用手册.机械工业出版社.

[3] 曾志斌.螺纹电镀前尺寸精度的控制.新技术新工艺,2011年第3期.