客车电气系统开发流程浅析

李仲鹏

(中国第一汽车股份有限公司技术中心,吉林 长春 130011)

1 客车产品开发特殊性

依据中国汽车工业协会发布的销售量数据,2011年,全国累计销售大型客车6.8万辆,中型客车6.9万辆;2012年,大型客车7.5万辆,中型客车7.0万辆。大中型客车的生产和销售均呈现稳步增长态势[1]。如此之高的批量生产,对大中型客车的品质提出了前所未有的挑战。近年来大中型客车火灾频发,除人为因素外,也存在设计方面的因素。毕竟客车的服务对象是人,而人的生命本身是社会财富中最重要的环节,不允许有半点马虎。因此从设计角度讲,规避设计问题,是减少因技术原因引发事故的关键。如何将可能发生的事故降到最低点,参考国内外大企业在设计方面的经验,设计开发流程和科学的设计方法是确保设计正确的关键。有了好的设计开发流程做基础,能确保设计师用正确的方式做正确的事,有助于积累知识,形成良性可持续的开发过程,也有助于提高工作效率和工作品质。作为电气系统设计师,设计出高品质高可靠性的电气产品是义不容辞的责任,但归根到底要靠完备的开发流程来保证。

2 客车电气系统开发的特殊性

基于客车产品的特殊性,客车电气系统的开发也具有特殊性。就电气系统而言,客车与乘用车存在着巨大差别,从开发、生产到销售都有其特殊性。首先,从销售环节讲起,虽然客车存在着平台化的产品开发,但是,用户订单车也占客车销售相当的比重。对于用户点单的车辆,就将给客车电气系统开发带来巨大的挑战。比如发动机、变速器、空调、缓速器、甚至仪表和车身控制器都存在客户点单的可能,而如何能将这些来自不同供应商的千差万别的电气部件合理地统一在同一电气设计环境之中,对设计师就将存在相当的挑战。其次,从生产角度而言,虽然目前客车的产量已经以万辆作为统计单位,但是全国的客车生产企业的产量总和,也不会超过产量最优秀的货车单一车型的年产量。而且对于大多数客车生产企业,流水线生产只是一个向往,手工制造仍然是客车生产的主流。综上所述,要求电气系统设计师必须对各种电气部件特性相当了解,也要具备一定的设计经验,同时还要通过设计流程确保设计工作的正确性,才能确保设计产品的高品质。

3 开发流程及解析

客车电气系统开发流程图如图1所示。

3.1 项目启动会议和项目更改会议

此步骤讨论开发过程和更改过程是否满足整车开发时间节点,开发步骤中的交付物,划分专业组职责,讨论电气特性、功能要求和使用频度,讨论主要电子电气子系统设计信息,如:ECU、ABS、空调、缓速器等,讨论主要相关设计标准。了解整车布局、尺寸、主要用电器装配位置和电子电气构架元件装配位置。

以某型号小学生专用校车为例,项目启动会议中明确整车用途和各阶段开发任务节点。参与设计的相关设计团队在项目会议上进行初步交流。如:ECU、ABS、独立暖风、空调等电气件管脚定义,电气参数,布置位置,安装位置要求等信息。明确相关专业何时对电气系统开发设计师提供上述涉及信息。电气系统设计师评估工作内容并反馈给整车总布置协调相关进度,然后各个专业组各司其职,进入电气系统设计阶段。

3.2 制定整车电气BOM (Bill of Material)

明确电气部件的状态和通用化关系,分解整车开发计划,制定电气总成开发计划,评估电气系统开发进度是否满足整车开发要求。

以某型号小学生专用校车为例,根据整车对电气系统的要求及各个专业组所提供的电气信息整理出第一版整车电气BOM。此BOM将作为电气系统开发的基础。

3.3 静电流分配量

根据车辆起动机对蓄电池的要求,确定蓄电池容量。根据蓄电池电量计算出整车静电流。

只要蓄电池的电量能够满足在不切断蓄电池的条件下,车辆停放6周仍能正常起动,就认为此电气系统的静电流是符合整车设计要求的。例如:某校车的起动机为DEUTZ 4kW起动机。根据起动机与蓄电池的匹配规定,确定此蓄电池为24V、120Ah。起动机与蓄电池的匹配已有成熟公式,这里不再阐述。再根据静电流公式:整车静态电流(A)×1 008(h)<(30%-0.1%×42)×Q,求得静电流小于30 mA。其中Q=120 Ah;0.1%×42为蓄电池在6周内自放电量;30%为蓄电池维持起动所能损失的最大电量百分比;1008为6周折算的小时数。将30mA静电流总量分配给产生静电流的电气总成,并要求各个电气总成供应商按照此静电流要求进行电气件开发。如整车有5个设备会产生静电流,那么要求所有设备静电流总和不能超过30mA。

3.4 电气功率列表

根据整车电气BOM,设计师将供应商和其他专业组提供的总成电气信息汇总并存档。根据电气参数,确定每个用电器所需的熔断丝、继电器容量和数量。根据电气功率生成电源分配列表 (表1)和电平衡列表 (表2),并根据计算结果确定发电机功率,其中发电机的确定需要进行电平衡计算[2]。

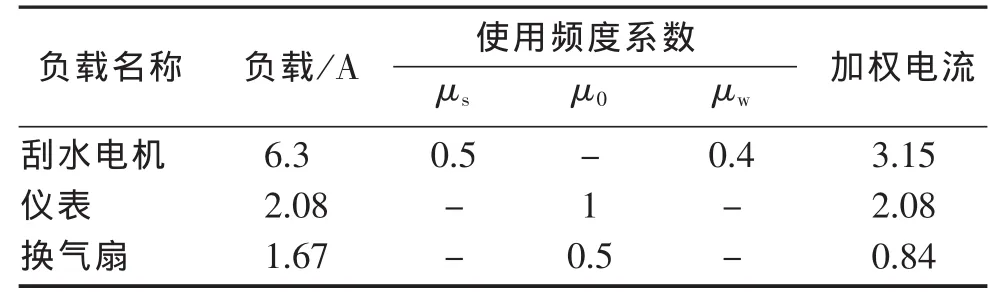

表1 电源分配列表

表2 电平衡列表

表1(仅举例说明)中的电源性质可分为3类。第1类为B+电源 (30号电源),即负载通过熔断丝直接连接蓄电池;第2类为ON电源 (15号电源),即将钥匙开关旋转至ON档时供电的电源,接整车上电后,发动机起动、行驶过程中需要供电的负载;第3类为ACC电源 (75号电源),即将钥匙开关旋转至ACC档时供电的电源,接空调、暖风、远近光灯、收音机等负载。ACC电源在车辆起动瞬间 (钥匙开关处于START位置)切断ACC供电,以确保蓄电池给起动机提供充足的起动电流。负载种类分为C(线圈)、R(电阻)、M (电机)、T(晶体管)等。

表2(仅举例说明)中的μs、μw分别为负载在夏季、冬季工作时的使用频度系数。μ0为四季平均使用频度系数。加权电流为负载电流与μs或μ0的乘积。

发电机额定发电量(A)=发电机额定发电量(A)×10%+加权电流总和。例如,某校车加权电流总和为132.73A,如考虑使用150 A发电机,则有15 A的余量用来给蓄电池充电。132.73 A+15 A=147.73 A<150A,即确定了整车发电机的发电量为150A。

3.5 协调各个专业组之间工作

因电气工程师需要与很多专业设计师之间进行信息交流,因此,按照专业之间的工作指派流程,确定非电气专业与电气相关的开发任务完成时间,要求各专业设计工作回执文档信息,以便确保整车开发进度。

3.6 熔断丝盒开发

根据电气功率列表和电源分配表,确定熔断丝和继电器个数。确定熔断丝盒、电源配电盒、大功率熔断丝盒、整车控制器的个数和位置以及电子电气配比情况。如有平台化产品,尽量确认使用平台化产品和供应商。如需重新开发,须经项目组确认,并要求供应商提供开发供货周期和报价。

3.7 绘制电气系统原理图

根据电气原理图绘制流程和方法绘制电气原理图。原理图中包含电源性质,搭铁性质,导线线号,插接器型号,插接器孔位信息,内连接插接器信息等。

3.8 绘制电线束装置图

将各个电气件三维数据交付总布置,待总布置反馈位置信息后,绘制三维电线束装置图,如图2所示。确定电线束分块情况,确定内连接位置及连接方式、过孔方式、过孔保护方式。对于客车而言,电线束装置图缺失一直是困扰生产部门与设计部门的一大问题。主要原因是客车开发周期相对较短,设计人员紧张,产品批量小。而绘制装配图耗时耗力,虽然有高性能的制图软件,往往也需要相当长的绘制时间。但是装配文件对于生产部门是必不可少的。有了装配文件,生产工艺才有了评判标准。否则,不但装配品质无法保障,也影响装配速度。因此,绘制装配文件是十分必要的。

3.9 绘制电线束图纸

根据电气原理图信息、电线束装置图信息、熔断丝盒信息和电线束绘制方法流程等,绘制电线束图纸。

3.10 持续改进

配合试装及路试总结问题,并对各项图纸和交付物进行改进。做好改进记录,注明时间、地点、试装问题、后续处理方法。建立试装和路试问题反馈表。

3.11 执行更改流程

根据项目组统一安排或者由专业组自行安排对项目进行更改,更改过程由此流程第一步做起至流程结束,更改记录形成表格归档。

4 电气系统开发流程的优点

执行电气系统开发流程并生成开发过程文件,可以确保所开发的产品在规定条件、规定时间下,实现规定功能并确保可靠性;可以确保电气系统开发过程不漏掉设计和计算步骤,从而确保设计的正确性与合理性。有的放矢的设计步骤也会提高设计师的工作效率。流程输出文件具有统一格式,使设计实现标准化,便于查阅和管理,节约管理成本和劳动时间。例如:生成整车电气BOM后,此文件即是电气系统设计的基础和依据,此文件中包含了整车电气系统的需求和用户的需求。是否能满足用户的需要,又要兼顾成本均由此基础列表体现。再如:合理分配静电流可以确保车辆断开钥匙开关后 (一般时间为6周)仍能正常发动。有了开发过程文件并有指定人员管理,所有的设计输出就有依据,无论设计师人员的变动还是产品本身的更改都有据可查。

5 总结

流程是为了确保设计师用正确的设计方法,做正确设计;确保电气系统开发能够正确、准确、及时地为生产和研发服务。通过不断改善流程,能够最终达到持续不断改善产品的目的。好的流程不但可以简化设计过程、缩短设计周期、提高工作效率,而且可以降低设计错误率,并能更好地指导生产,确保产品品质不断提升,进而削减售后服务费用。使设计、装配、售后服务更加规范,有法可依。

[1]天柱.中国汽车工业2012年销售数据分析[J].上海汽车,2013(2):61-62.

[2]武冬蕾.汽车电气系统电流匹配计算与验证[J].汽车工程师,2012(11):40-41.