“国字号”技术突围—剖析中国石化自主知识产权页岩气开发配套技术、装备系列形成路径

□ 文/蔡廷永 李泰豫 徐耀 陈志毅

“国字号”技术突围—剖析中国石化自主知识产权页岩气开发配套技术、装备系列形成路径

□ 文/蔡廷永 李泰豫 徐耀 陈志毅

编者按:经过两年多的科研实践,中国石化石油工程技术服务有限公司初步形成了具有自主知识产权的页岩气开发配套技术、装备系列,在钻完井、井下作业、测录井和装备制造4个方面实现重大突破,打破了国外技术垄断,大幅降低了开采成本,用“国”字号技术、装备助推页岩气产业快速发展。

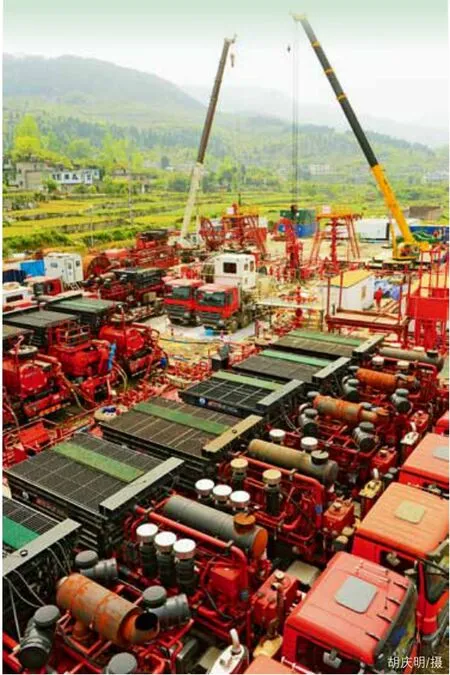

胡庆明/摄

2014年6月13日,涪陵页岩气田,焦页29-2HF井仅用39天完钻,应用国产技术装备刷新了涪陵工区4000米以上井最短钻井周期纪录。

“用我们自己制造的装备、自己研发的技术把页岩气井打得这么好,干活都有底气!”中国石化江汉石油工程公司50787JH钻井队长刘巍自豪地说。

从2011年引进国外页岩气开采技术“水土不服”,到2012年推广应用国产技术装备,再到2014年页岩气技术装备全面推行国产化,在位于重庆的涪陵焦石镇,中国石化石油工程技术服务有限公司凭借一项项优良施工纪录打响了“国”字号品牌,走出了一条页岩气开发技术装备的国产化之路。

用自有钻井技术体系实现“百步穿杨”

怎样才能安全高效地打开埋藏于地下4000多米深处的页岩气“宝藏”?首先,钻机要从地面钻向页岩气层,再在页岩气层水平穿行1000多米,到达页岩气富集区。俗话说,“上天容易入地难”。焦石坝地区地下溶洞多、暗河多、裂缝多,页岩气层易

塌陷,钻头要在如此复杂的地层中“命中靶心”,难度可想而知。

“记得2011年刚开始打页岩气水平井时,好多钻井技术掌握不了,被外国公司卡着脖子要钱,老外要多少就给多少。”中国石化江汉石油工程公司钻井专家王伟,回忆起2011年钻探中国石化第一口页岩气水平井时的情形,依然印象深刻。

经过近3年的攻关,中国石化石油工程公司初步形成了适用于焦石坝地区页岩气开采的自有钻井技术体系,基本满足了安全、快速的钻井工程需求。

针对页岩气钻井技术特点,选用适应页岩气地层特点的系列牙轮和PDC钻头、适应页岩气开发大斜度定向钻井的高速螺杆和马达钻头,采用先进的泥浆脉冲随钻MWD、电磁波随钻EMWD、多参数LWD定向和水平井钻井技术,推广水平段“一趟钻”钻井技术,优选PDC钻头,加强地质与工程的结合,优选轨迹穿行层位,实现了1500米至2000米水平段“一趟钻”钻完井施工目标,钻井速度明显加快。

钻井液是钻井的“血液”。由于页岩层地质结构特殊,在进行水平段钻井时如果采用传统的水基钻井液,岩层容易塌陷,必须改用油基钻井液。公司的研发团队通过自主研发,研究出了适用于页岩气开发的油基泥浆,针对焦石坝页岩气井水平段存在高压气体,根据地层预测压力系数调整钻井液密度,压稳地层。在配制时加入足量的沥青类处理剂,增加钻井液的防塌性。钻进过程中,及时补充足量的氧化沥青、液体沥青等处理剂,加强钻井液的抑制性。页岩气层存在微裂缝,经常有渗漏情况发生,在钻井液中加入足量的酸溶性暂堵剂、氧化沥青等封堵剂,用以防止渗漏的发生。钻井液的国产化,大大降低了钻井成本。

“2012年某外国公司卖给我们的油基钻井液一立方米要两万多元,现在我们自主研发的油基钻井液一立方米只要9000多块。”中国石化中原石油工程公司的钻井专家李忠寿做了一番比较。

在完井、固井技术方面,形成了多扶正器套管串下入、四级冲洗、套管居中等长水平段固井配套工艺技术,提高了长水平段固井质量,满足了多级分段压裂的要求。针对一开溶洞、裂缝多,易造成斜、漏、阻等复杂情况,采用清水抢钻技术,实现一开快速完井。针对二开地层易漏、定向钻井困难的问题,采用泡沫定向钻井技术,有效解决井漏,提高钻井速度。针对三维定向水平井造斜困难、钻井速度慢等问题,与螺杆厂进行联合攻关,研发大弯角可复合螺杆钻具,开展井眼轨迹控制工艺优化,探索试验大弯角螺杆定向钻井技术,提高定向钻井效率。

为进一步提高施工效率、降低开采成本,中国石化石油工程公司积极开发应用“丛式水平井”方式,设计钻井平台65个,每个平台钻井3-6口,采用直井、二维和三维定向水平井结合的方式,进行防碰和井眼轨迹优化设计,实现了“井工厂”作业模式。在焦页30号平台,采用导轨式钻机,同时施工4口井,“井工厂”钻井作业。

“与4口井单独施工相比,搬家时间节约45天左右,倒换泥浆时间5天左右,总计在50天左右。钻井液也用得少了,钻完4口井仅用了1口井的泥浆。”在该平台进行施工的钻井队长曹华说。

用自有井下作业技术实现“破门而入”

6月的涪陵焦石小镇阴雨连绵,街上少有车马喧嚣。然而,在10公里外的焦页9号井场,十几台形似消防车的红色压裂车正发出地动山摇的“吼声”,大量沙子正源源不断地被巨大的压力瞬间压入几千米深的地底……页岩气深藏于密不透风的页岩中,必须通过大规模水力压裂使岩壁碎裂,释放油气。由于其压裂试气规模远超以往常规储层作业,施工规模大、地下压力高、工序复杂且风险高,技术门槛高,中国的石油工程技术服务企业一度只能望“气”兴叹。

为打破技术瓶颈,降低压裂施工成本,中国石化石油工程公司

通过技术引进、消化吸收,逐步摸索出一套适合涪陵页岩气开发的压裂试气工艺技术,一次次打破了国际垄断,刷新施工纪录:

南页1HF井,在水平井斜深达5820米、井下施工压力最高达113兆帕的环境中,完成压裂施工;

元页HF-1井,创下水平井井下作业施工排量最大达到每分钟15立方米,施工阶段砂比最高32%;

…………

最令技术专家们难忘的还是丁页2HF井的临“危”受命。

丁页2H F井深5700米,井底压力高达138兆帕,井温高达146℃,地质结构复杂,存在多套压力系统,主力气藏埋藏深,具有高温、高压、高含硫化氢等特点,采用的电缆射孔泵送桥塞分段压裂联作工艺属世界级难题。原本由一家国外知名工程服务公司承担桥塞射孔联作施工,但随着易开采油气储量的逐渐下降,油气勘探转向高温、高压等复杂地层,酸化、压裂施工难度越来越大,这家外国公司中途放弃。紧迫关头,中国石化石油工程公司接受了这项挑战。

“当时桥塞射孔联作技术工艺领域,主要被国际大公司垄断。说实话,心里没有底。”负责此次施工的技术专家赵开良回忆道,“但大伙儿心里明白,没有退路了,只有靠自己挑战极限”。他们针对该井超深、超高压、超高温的特点和仪器串进入防喷器难、工具串下井难、泵送施工难、桥塞坐封难等6个施工难点,对射孔仪器串、7英寸套管桥塞、井口防喷装置等进行了技术革新。

2013年12月9日,在贵州省习水县寨坝镇,丁页2HF井12段压裂完美收官。中国石化石油工程公司的专家们应用革新后的泵送桥塞—射孔联作施工技术,顺利完成该井射孔9层31米的施工任务。这是我国首次采用电缆射孔泵送桥塞分段压裂联作工艺,独立完成的大型页岩气分段压裂施工。

技术攻关仍在继续。水平井多级射孔技术是页岩气开发中不可或缺的环节,其可靠性直接影响整套压裂工艺的成败。公司针对分级射孔与桥塞联作工艺、压控装置、桥塞送进工具和多级激发装置等关键技术环节进行自主研究,并进行了120多次地面及井下模拟试验,最终研发出由具有安全保障的分级点火控制、水平井电缆射孔与桥塞联作、大通径带压电缆密闭射孔和水力泵送等四项关键核心技术组成的水平井多级射孔技术,成为中国石化唯一实现该项技术国产化的单位。该公司在焦页9-3HF井优质完成1611米水平段18层54簇多级射孔施工,达到国际先进水平。

除桥塞射孔联作、多级射孔技术外,中国石化石油工程公司针对页岩气水平井压裂施工特点,还探索出三大特色施工技术—新型段塞加砂技术、超深超高压施工技术、超高压桥塞射孔联作技术;完善了五大施工主要技术—酸化解堵降压技术、电缆桥塞泵送技术、混合顶替技术、粉砂打磨降压技术、返排液处理再利用技术,降低了施工风险,提高了施工成功率,提高了经济效益。

用自有测录井技术指引“铺路搭桥”

测录井技术是石油天然气开发的眼睛,页岩气的开发离不开精细的测录井技术进行指引。中国石化石油工程公司针对页岩气开发需要,形成了由长水平段测井、爬行器测井、综合导向录井、热解色谱、核磁共振录井和页岩气测井综合评价解释等国产技术组成的测录井技术系列,有力地保证了页岩气的勘探开发。

“刚来涪陵时,裸眼井长水平段测井是我们的软肋,测井时经常几天几夜不能合眼。”中国石化石油工程公司JH-CJ005测井队操作员王明超回忆说。页岩气开发井水平段较长,常规测井方法难以满足要求。为此,公司从前期的准备工作开始,就对下井的仪器进行高温测试和通讯稳定性测试,严格排查仪器隐患;对岩性密度、中子、井径等仪器采用检查、记录、整改、再检查的管理方法,逐一排查;制定了周密详实的风险识别和全面

细致的应急预案,确保了裸眼井长水平段测井一次下井率和成功率均为100%,测井时效大幅提高。

为解决页岩气长水平段固井质量检测难题,公司开始攻关爬行器测井工艺,在套管井内使用爬行器,将仪器从不能依靠自身重力下放的位置,送至目的层进行测井。该工艺安全系数大、省时省力。

“从最初实验的潜页平2井爬行430米,到焦页12-4HF爬行1950米,我们创下了中国石化爬行器测井爬行距离最长的纪录。”中国石化石油工程公司JH-CJ024测井队队长张淼骄傲地说。2012年,刚毕业不到一年的他加入了爬行器测井研究的团队,在不到三年的时间里,他们对标世界一流,不断加大科研攻关力度,延长爬行距离,增加爬行成功率,4次刷新自己创造的中国石化爬行器测井最长爬行纪录。

焦石坝地区属喀斯特地貌,地表沟壑纵横,地下溶洞多、暗河多、裂缝多、漏失层多,浅层气含硫化氢且储层规律不清,在这里进行页岩气勘探开发,存在着钻遇硫化氢、泥浆溢流、钻具刺穿等多种安全风险,安全环保风险巨大。这给了综合导向录井技术大显身手的机会,该技术通过给钻井提供地质导向,确保钻头在页岩气层位中准确穿行,同时又能进行动态检测,准确预报工程技术异常和硫化氢异常,保障了钻井施工安全。

胡庆明/摄

“在页岩气区块,常规的录井方法没有用武之地。为适应页岩气开发,我们摸索出了一套页岩气非常规录井方法。”中国石化石油工程公司JH-LJ040队队长陈辉介绍说。由于焦石坝工区特殊的地质构造,为确保长水平段井筒规则,钻井队在三开钻进过程中采用全油基钻井液进行施工,这与常规水基钻井液有了很大的区别。为此,公司技术人员发明了新的化学溶剂清洗岩屑法,并积极推广应用核磁共振录井、XRF元素录井、X射线荧光录井等非常规录井技术,以便更准确地识别岩屑,卡准层位。

“这些测井曲线在我们眼中,就是了解地层构造的窗口,我们测井测试员个个都是‘孙悟空’,不练就一双火眼金睛,就很可能与非常规油气擦肩而过。”测井解释员田鹏拿着十几米的曲线图介绍说。解释员通过测井曲线数据的精细对比分析,掌握整口井的地层特点、油气资源分布情况,把单口井的资料联系起来加以对比,寻找对应性和相关特征,从而得到区块测井资料,最终可以为该地区的石油勘探开发提供准确的测井综合评价。

近年来,中国石化石油工程公司通过在南方区块和涪陵工区的实践,建立了一套页岩气测井综合评价解释系统和评价标准,并加大对产层剖面的研究,为今后的非常规页岩气开发提供了丰富的资料库。

用国产装备把气藏变为“囊中物”

涪陵焦石镇,青山绿水间,由中国石化石油工程公司制造的红色压裂车格外醒目。这里90%的压裂设备都是由中国石化石油工程公司所属的石油工程机械公司等企业生产的。在涪陵工区,大显身手的不仅是压裂设备,该公司生产的轮轨式、步进式钻机,牙轮钻头、金刚石钻头,带压作业装备同样备受瞩目。“中国制造”在这里坐上了“贵宾席”。

“自从用了步进式钻机后,钻机整体移运搬迁时间由常规的5天缩短为3个小时,实现钻机搬家当天搬迁、当天开钻,这在以前连想都不敢想。”在焦页28号平台施工的钻井队长徐庆年兴奋地说。

徐庆年口中的步进式钻机由中国石化石油工程公司自主研发,相当于给钻机装上了“智能化机械脚”,成为可以自由行走的“钢铁巨人”,在同一钻井平台上的任意井位间快速移动,以适应页岩气开发的“井工厂”模式。在“井工厂”生产模式下,每个平台要布置4口或6口井,如果仍沿袭单井作业搬迁模式,势必会影响钻井提速,增加开采成本。中国石化石油工程公司在了解到这一生产需求后,将创新研发与生产有机融合,加大研发力度,可快速移动和高效作业的“井工厂”轮轨式、步进式钻机应运而生。目前,在涪陵作业的钻机装备有45%是该公司的产品。

“在涪陵工区,我们生产的牙轮钻头市场占有率达到了98%,金刚石钻头占有率也达到60%左右。”中国石化石油工程公司在涪陵工区的技术服务人员王宪忠说。而在2013年,国产金刚石钻头在涪陵工区市场占有率不足30%,大多被国外知名厂商垄断。

为改变这一现状,中国石化石油工程公司针对涪陵工区储层埋藏较深、地质条件复杂、地层稳定性差等特点,专门成立了集研、产、销三方面人员于一体的项目组,先后攻克钻头易断齿、磨损快、钻具易卡等技术难关,开发出个性化金刚石钻头和等壁厚螺杆钻具,形成一整套钻头钻具优化方案。该公司研制的26英寸导眼钢齿牙轮钻头、16英寸钢体金刚石钻头、121/4英寸定向金刚石钻头及81/2英寸定向段与水平段兼顾的金刚石钻头等多款钻头均取得提速提效的良好效果。在日常产品开发上,将实际的钻井时间、进尺、机械钻速、水力参数、钻井成本和其他影响钻井效益的因素与设计估值相比较,并对钝钻头磨损情况进行评估分级,不断完善钻头设计和选型,扩大国产钻头市场占有率。

在页岩气开发装备的研发中,带压作业装备的成功研制具有重要意义。6月中旬,该公司研制出的70~225吨带压作业设备,2套160吨高端带压作业装置,在焦石坝带压起下管柱作业应用成功。

“带压作业是在保持油气井内一定压力,不压井、不放压的情况下,进行起下管柱的一种先进井下作业技术。”公司高级工程师丁永伟解释说。

为研发适合涪陵页岩气井作业的带压作业装备,公司通过3次技术引进和国际合作研发,掌握了高压动密封技术、高效举升旋转技术、智能安全控制技术和装备集成配套技术,获得1项发明专利授权,研制出70~225吨带压作业设备,2套160吨高端带压作业装置。此设备能够最大限度地实现对油气层和环境的保护,有利于提高施工效率和油气井修复后的稳产。

截至目前,中国石化石油工程公司先后完成井工厂钻机、大型成套压裂装备等多项主要核心装备国产化改造,建立了适合我国独特页岩气资源条件的装备体系,为页岩气开发提供了国产高端装备支撑。

胡庆明/摄

作者单位:中国石化石油工程技术服务 有限公司

图为万人誓师大会会场。中国石油新闻图片库/供图

1960年4月29日凌晨3时,经大庆油田会战领导小组研究决定,各探区和会战总部的石油工人从各驻地分乘火车、汽车奔向萨尔图广场。上午9时,万人誓师大会在萨尔图广场隆重召开。

在5万多名石油会战职工的欢呼声中,铁人王进喜作为会战中涌现出的第一个标兵登上主席台。余秋里部长带头高呼:“向铁人学习,人人争做铁人。”铁人王进喜吼出了“宁肯少活20年,拼命也要拿下大油田”的钢铁誓言。大庆石油大会战正式打响。