外延参数稳定性控制方法

王海红,高 翔

(上海先进半导体有限公司, 上海 200233)

1 引言

在单晶衬底上生长一层单晶薄层的工艺,称为外延(Epitaxis)。该词按字母是由两个希腊单词(意义为“在上面的”epi和意义为“有序的”taxis)拼写而成,其意思为在一个晶体衬底上生成结晶薄层的方法。新生单晶层是按衬底晶向生长的,并可根据需要控制其导电类型、电阻率和厚度等,且这些参数不依赖于衬底片中的杂质种类和掺杂水平[1]。

硅外延工艺是众多器件研制中必须的工艺之一,外延层质量的好坏直接影响到器件的性能、成品率和可靠性,由于器件有源区几乎都制作在外延层中,因此外延层的质量更是关注的焦点[2]。外延工艺要求外延层厚度和电阻率均匀性要好,批量生产时要求外延参数的稳定性、均匀性和可重复性都能得到较好的控制。

外延厚度主要由外延炉结构、主气流分布、外延淀积温度、硅源浓度等共同决定[3]。外延电阻率主要由每炉的主掺杂质、外延炉系统自掺杂、外延片的固态外扩散、气相自掺杂等共同决定[4]。

2 问题

芯片代工厂在外延生产时的常规方法是每累积淀积一定的外延厚度时须刻蚀掉基座上的硅并包一层本征硅,以消除淀积在基座上的硅对外延参数的影响,桶式炉工艺的基座刻蚀还有防止基座过脏而掉片的作用。实际生产过程中我们经常发现刻蚀基座后的第1炉外延参数突变,主要表现为外延厚度或电阻值突变,但刻蚀基座后的第2炉外延参数又恢复正常,为避免外延参数异常对产品良率的影响,多年来公司的桶式炉每次刻蚀基座后都是空做一炉再工艺产品,但刻蚀基座加空炉占用的时间对产能影响很大(如图1所示)。

图1 优化程序前刻蚀基座对产能的影响

因空炉浪费了大量的气体、陪片、人工等成本,且对产能影响较大,部门成立了课题小组进行改进。

3 外延厚度稳定性控制

3.1 外延厚度异常现象

3.1.1 部分产品在机台刻蚀基座后第1炉外延厚度偏厚

在实际生产过程中,经常会出现部分产品在刻蚀基座后的第1炉外延厚度偏厚的现象。图2所示为某一产品连续多炉的外延厚度数据(每列纵向的5点表示此炉片内5点数据,最下列1~36表示炉次),从数据上看刻蚀后第1炉外延厚度偏厚。

图2 刻蚀基座后的第1炉外延厚度偏厚

3.1.2 部分产品在机台刻蚀基座后第1炉外延厚度偏薄

在实际生产过程中,除了上述刻蚀基座后第一炉外延厚度偏厚的现象,还会发生部分产品在刻蚀基座后的第1炉外延厚度偏薄的现象。图3所示为某一产品连续多炉的外延厚度数据(每列纵向的5点表示此炉片内5点数据),从数据上看刻蚀后第1炉厚度略偏薄。

图3 刻蚀基座后的第1炉外延厚度偏薄

我们收集了从同一机台生产的不同规格的各种产品的在线数据,不同规格的产品在同一机台所采用的程序不同。从异常分布来看,似乎基座刻蚀后第一炉厚度偏厚或偏薄现象只与某种产品有相关性,而在该机台上工艺的部分其他产品厚度则无异常,将该产品放在其他机台上工艺时则发现刻蚀后第一炉的厚度正常,该机台与其他机台的区别是所采用的程序不同。从结果来看,程序应该是造成基座刻蚀后第一炉厚度异常的主要原因。

3.2 分析并解决

统计并分析了历年来出现异常的各炉次,发现当工艺程序在淀积时的氢气流量与刻蚀基座程序在淀积时的氢气流量有较大差异时,刻蚀基座后的第1炉外延厚度会突变。

当工艺程序淀积时主氢(HM)流量远小于刻蚀基座程序时,刻蚀后的第1炉外延厚度会偏厚。当工艺程序淀积时主氢(HM)流量远大于刻蚀基座程序时,刻蚀后的第1炉外延厚度会偏薄。

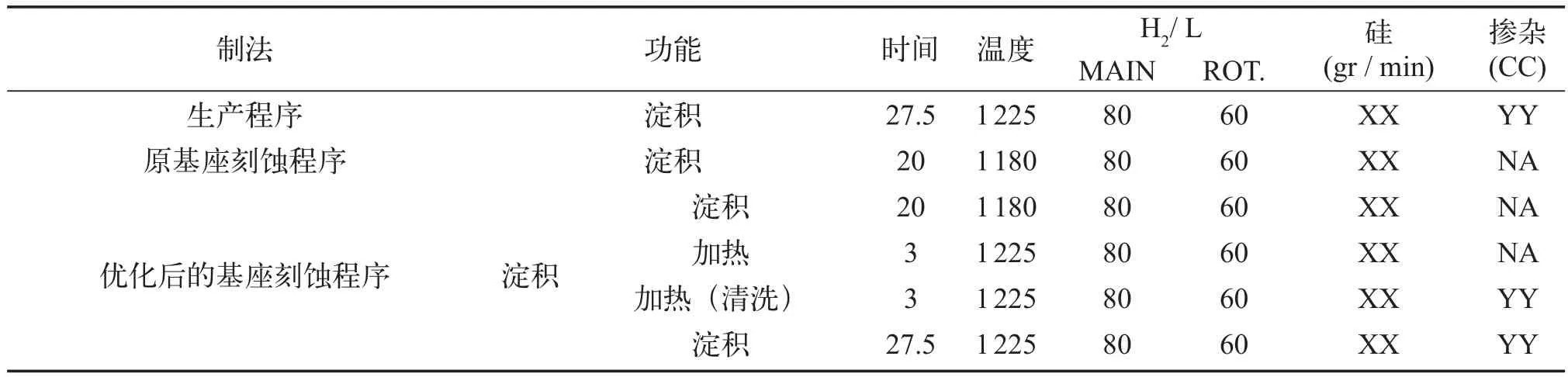

表1 程序优化前的氢气流量对比

为此优化刻蚀基座程序,将刻蚀程序中淀积这一步的氢气流量改成与将要工艺的外延产品程序一致。

表2 程序优化后的氢气流量对比

优化后取得了明显的效果,经在多机台验证刻蚀基座后外延厚度都恢复了正常。

4 外延电阻率稳定性控制

4.1 外延电阻率异常现象

在实际生产过程中,少数机台刻蚀基座后的第1炉外延电阻率偏高,未发现有机台刻蚀基座后电阻率有明显偏小的现象。

图5为某一产品连续多炉的外延电阻率数据(每列纵向的5点表示此炉片内5点数据),从数据上看刻蚀后第1炉电阻率偏高。

图4 程序优化后刻蚀基座后的第1炉外延厚度正常

图5 刻蚀基座后的第1炉外延电阻率偏高

从收集到的现象上看,异常只按机台分布,与产品规格和种类无关,同一机台所工艺的所有产品在机台刻蚀基座后第1炉外延电阻率都异常,设备工程师对机台进行多次检修未找到导致异常的原因。

4.2 分析并解决

因为最初的刻蚀基座是通过基座的刻蚀再包一层本征硅,反应炉内原本的剩余掺杂气体通过赶气基本被排到腔外。同时基座上包了一层本征硅,改变了反应腔内的气氛,减少了外延炉内的系统掺杂,从而使得刻蚀基座后第1炉电阻率偏高。

因刻蚀基座后的第2炉外延电阻率正常,设想如能将刻蚀后的第1炉合并到刻蚀基座程序中可能会有相同的效果,为此尝试了在刻蚀程序中基座包硅后又增加一步淀积(淀积时的温度及各流量与将要工艺的程序完全相同)。

优化后取得了明显的效果,使用优化的程序后刻蚀基座后第1炉外延电阻率恢复正常。

图6 优化程序后刻蚀基座后的第1炉外延电阻率正常

表3 程序优化前后淀积时对比

因多了一步淀积及淀积前的预处理,优化后的刻蚀基座程序比原程序增加了约0.4~1 h(视将要工艺的程序而定),对产能还是有一定的影响。通过不断地尝试、验证及优化,在确保相同效果的前提下最终优化后的刻蚀基座程序只比未优化的程序多了10 min。

5 效果

通过优化基座刻蚀程序,解决了刻蚀后第1炉在线参数异常的问题,避免了产能、气体、陪片、人工等成本的浪费,约提升桶式炉产能10.6 %,取得了良好的经济效益,也大大缓解了公司外延产能紧缺的压力。

优化程序后刻蚀基座对公司主要产品产能的影响如图7所示。

6 结论

调整刻蚀基座程序中淀积时的氢气流量,使之保持与将要工艺的程序中淀积时的氢气流量一致,解决了桶式炉外延厚度突变的问题。在刻蚀基座程序中本征包硅后再增加一步淀积(第2步淀积时温度及各流量设置须与将要工艺的程序设置成完全一致)解决了桶式炉外延电阻率突变的问题。通过优化基座刻蚀程序,平均产能提升约10.6%。

图7 优化程序前后刻蚀基座对产能影响的对比

[1] 刘玉岭,檀柏梅,张楷亮.微电子技术工程——材料、工艺与测试[M].北京:电子工业出版社,2004.83-146.

[2] 刘学如.硅外延层电阻率测量值一致性研究[J].微电子学,1996(3):198-200.

[3] 刘玉岭,申勇,韩毅.硅外延层厚度一致性的实验研究[J].河北工业大学学报,1983(1):23-29.

[4] 朱丽娜,闵靖.硅外延片中的杂质控制[J].上海有色金属,2003(1):32-38.