一种新型切边圆盘剪的设计研究

李剑峰,薛丽菲,曲 杰,闫 军

(济南铸造锻压机械研究所有限公司,山东 济南 250022)

0 概况

切边圆盘剪是带钢精整设备的核心设备之一,用来剪切带钢的边部缺陷,保证带钢的宽度精度,以生产出合格的带钢产品。广泛应用于带钢的酸洗机组、拉矫机组、重卷机组及横切线等。高精度的圆盘剪可以在提高生产效率的同时保证带钢的质量。尤其对板厚小于0.2mm的薄带,剪切时极易产生边浪,对圆盘剪的要求更高。我们为国内某冷轧厂设计制造了拉矫切边重卷机组,其中切边圆盘剪为核心设备。下面对其设计过程进行分析探讨。

1 圆盘剪的结构组成及主要技术参数

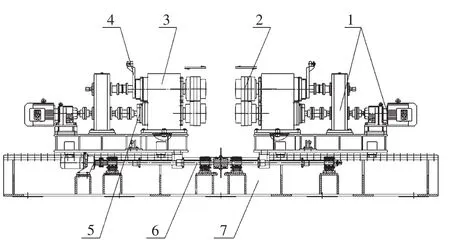

如图1所示,圆盘剪由传动系统、刀轴及圆盘刀、刀轴支承座、上下刀盘重叠量调节机构、剪切侧隙调节机构、圆盘剪开口度调节机构、圆盘剪底座等组成。圆盘刀通过液压螺母锁紧在悬臂的刀轴上,根据所需剪切板材的参数设置好圆盘剪开口度、剪切间隙、上下刀盘重叠量等参数后,由交流变频电机通过减速机、齿轮分配箱带动刀轴旋转实现剪切。

图1 切边圆盘剪组成总图

圆盘剪主要技术参数:剪切材质为冷轧碳钢、镀锡板(马口铁)基板;材料强度 σb≤350MPa,σs≤235 MPa;材料厚度0.15mm~0.8mm;材料宽度750mm~1280mm;切边宽度5mm~20mm;剪切毛刺≤0.008mm;生产线速度300m/min。

2 圆盘剪的主要结构特点

2.1 刀轴、支承座及圆盘刀

由图1可见,两个刀轴支承座左右对称。上下刀轴安装在支承座上,刀轴采用锻造合金钢淬火处理。剪切时,圆盘刀、脱料胶圈、垫片被液压螺母锁紧在刀轴上。刀片采用材质Cr12Mo1V1,经淬火后精磨。当刀刃钝化后,采用磨削端面的方法重新获得锋利刀刃,根据磨削量重新调整垫片厚度尺寸或调整刀片侧向间隙调整机构。该配刀方法简单,容易操作,结合液压螺母的使用,整个调整过程控制在几分钟内。

考虑到圆盘刀的通用性,上下刀轴设计相同直径,如果上下刀轴中心在一垂线上,根据剪切机理(参考图3),会造成板料向上翘,废边不能顺利向下进入废料活套直至由废边卷取机收卷。因此,设计时将上刀轴沿着送料方向向前偏移一定距离,从而使剪切后的板料在水平方向向前运行,废边也能够剧烈向下运动,保证机组运行顺畅。

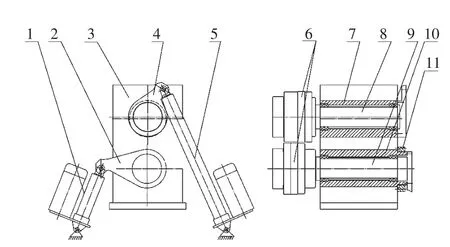

2.2 刀盘重叠量及剪切间隙调整机构(图2)

2.2.1 刀片重叠量调整机构

图2 刀盘重叠量及剪切间隙高速机构示意图

由图2可见,圆盘剪的刀片重叠量调整机构通过上电动推缸调整安装在偏心套上的上摆臂来驱动偏心套旋转,旋转的偏心套带动通过滚动轴承支承的圆盘剪上刀轴实现上下运动,从而改变安装在刀轴上圆盘刀上下的位置,实现上下刀盘重叠量的调整。

电动推缸通过伺服电机驱动,在缸体内将旋转运动转化为缸杆的直线运动,从而带动安装在偏心套上的摆臂摆动。通过电气检测元件反馈结合程序计算实现圆盘剪重叠量调整的数字化控制。

2.2.2 刀片剪切侧隙的调整机构

由图2可见,通过下电动推缸的作用,带动下摆臂摆动,下摆臂带动刀轴支承套转动,在刀轴支承套与固定在刀轴支承座上的固定丝母之间的螺纹副的作用下,刀轴支承套带动通过由轴承和隔套轴向固定在其中的下刀轴轴向移动,从而带动刀片轴向移动。实现刀片剪切间隙的电动调整。

通过电气检测元件的反馈结合程序计算实现圆盘剪剪切间歇的数字化控制。

2.3 圆盘剪传动系统

由图1可见,圆盘剪采用主动剪切方式,两侧的圆盘剪均由变频电机通过减速机、膜片联轴器、齿轮分配箱、连接上下刀轴的球笼式万向联轴器组成。

由于剪切钢板厚度较薄,采取恒转矩的输出方式,减速比i为:

式中:n额——电机额定转速;

nmax——刀盘转动的最大速度。

为减少传动系统误差,电机和减速机采用直连式,减速机和齿轮分配箱之间考虑到安装误差,采用精度较高并可承受一定安装误差的膜片联轴器,连接刀轴的万向轴采取球笼式万向轴,提高了使用的精度及可靠性。

2.4 圆盘剪开口度调节机构和底座

由图1可见,圆盘剪开口度调节机构安装于底座上,圆盘剪可根据板宽和修边的宽度调整板带两侧剪刃的距离,使用悬臂剪相对于通轴剪的优势在于不同宽度修边时调节简单,省去了繁琐的换刀工作,通过变频电机、滚珠丝杠、直线导轨实现,保证了精度,由编码器反馈实现开口度调整的数字化控制。底座为钢板焊接结构,支承圆盘剪的其他所有部分,通过地脚螺栓固定在地基上,其整体框架形式保证了设备的刚性、装配精度,并易于包装运输。

3 圆盘剪工艺参数的选择

圆盘剪基本参数有剪切力、重叠量、侧向间隙、刀片厚度和刀片楔角。

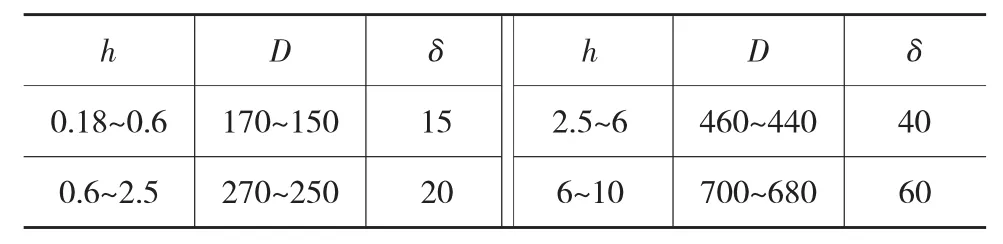

重叠量Δ:剪切时两圆盘式刀片,一般互相重叠,其重叠量与剪切钢板厚度有关。可按照表1参考选用。

侧向间隙c:两刀片的侧向间隙c,随被剪切钢板厚度不同而异。该圆盘剪主要用于剪切<0.8mm的薄板,侧向间隙一般按照板厚的7%选用,也可以按照表1选用。实际使用时还要考虑刀具的磨损、材质等因素,对侧向间隙进行适当调整。

表1 重叠量Δ和侧向间隙c的选择/mm

刀片厚度 δ:一般可按 δ=(0.06~0.1)D 计算。其中D为圆盘刀直径。实用上还可按表2选用。因为考虑到刀片修复刀刃使用端面磨,实际应用中可以适当加厚刀片的厚度,厚度还应考虑装刀方便和悬臂刀轴的承受能力。

表2 刀片厚度值/mm

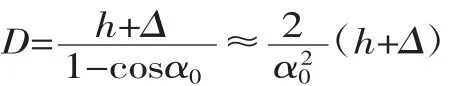

刀片直径D:圆盘刀片直径可按下式确定:

式中:h——被剪切带钢厚度/mm;

α0——允许咬入角/rad;

Δ——刀片重叠量/mm。

根据上式可以得到,允许咬入角等于8°~12°,即α0=0.14~0.19rad时,圆盘刀片直径可近似采用D=(50~100)h。实用上还可以按照表2选用。

由于圆盘刀具有电动间隙调整机构,因此当圆盘剪手动控制时,由人工测量来控制修边后板宽,对圆盘刀的厚度公差要求一般。当该设备为全自动控制使用时,一般取厚度公差±0.002mm;圆盘刀外径公差一般取+0~+0.02mm;内径公差一般取配合偏差G6;刀片的不平度公差为0.002mm。

刀片楔角:对于圆柱形刀片的刀片楔角,一般取90°。

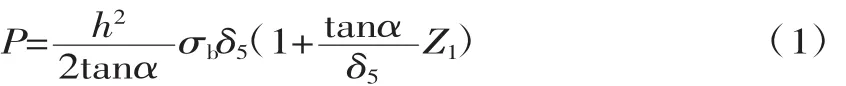

4 圆盘剪剪切力计算

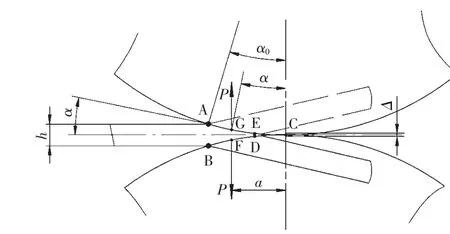

由图3可见,剪切时,圆盘刀相对于板带的速度作圆周运动,形成一对无端点的剪刃。板带的剪切过程是上下刀的刃口距离随着刀盘不断转动不断减小,中间的板带被刀不断的切入,使板带材料不断发生变形,最终被刀完全切断的过程。可分解为弹性变形、塑性变形、断裂三个过程。

图3 圆盘剪刀盘上的作用力简图

圆盘剪的剪切力,国内一般按诺沙里公式进行计算。即:

对于圆盘剪可建议取 ε=1.25δ5,系数 Z1=1.4,则上式简化为:

圆盘剪的刀片所受的侧向推力约为剪切力的5%左右。

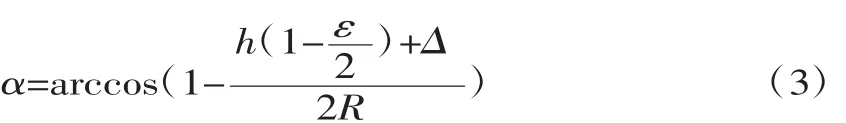

注:α为剪切角,可按公式:

实际计算时,可根据个人习惯选择公式(1)或(2)计算。

5 圆盘剪传动功率计算

圆盘剪剪切时,一对刀盘的剪切力矩为:

式中:a=Rsinα,α 由公式(3)获得。

剪切时一对圆盘刀轴承处的摩擦力矩为:

式中:μ——轴承处的摩擦系数;

d——轴承处的枢轴直径。

一对刀片的总的静力矩为:

n对刀片时圆盘剪的传动功率为:

式中:k——考虑到被剪切钢板与圆盘剪刀摩擦损失对功率的影响,一般取k=1.1~1.2;

v圆刀——圆盘刀片的圆周速度/(m/s);

D——圆盘刀片直径/m;

M静——静力矩/kg·m;

η——传动效率,一般取η=0.90~0.95。

注:考虑到脱料胶圈选择时有时候偏大造成功率损失,建议在计算时增加0.5~1kW左右的补偿值。

6 小结

新设计的切边圆盘剪已经得到成功运用,目前运行稳定,效果良好,保证了整个机组的正常运行,也作为机组的核心设备为用户赢得了巨大的经济效益。针对国内冷轧薄板切边的普遍要求,通过这次设计,对圆盘剪的主要参数选择,力能参数计算方面做了分析、研究,积累了一些经验。实现了刀片重叠量和剪切间隙的数字化电动调整机构,较之传统圆盘剪,大大提高了操作性、自动化水平。其运行参数也反映了圆盘剪优越的性能,对提高剪切设备国产化,实现控制自动化,提高该产品和包含该产品机组的市场竞争力起到了非常重要的作用。

[1] 周国盈.带钢精整设备[M].北京:机械工业出版社,1979:73-77.

[2] 刘宝珩.轧钢机械设备[M].北京:冶金工业出版社,2004:135-137.

[3] 陶有能.切边圆盘剪设计[J].华中科技大学学报(城市科学版),2006,23(S2):77-79.

[4] 蒋国美,等.提高纵剪机刀轴旋转精度的探讨[J].锻压装备与制造技术,2010,45(3):19-22.

[5] 杨建军,等.纵剪机设计中一些问题的探讨[J].锻压装备与制造技术,2007,42(1):18-21.