齿轮传动故障诊断技术的应用

徐俊辉

(中海油能源发展股份有限公司油田建设工程分公司,天津 300452)

一、概述

齿轮箱应用广泛。在齿轮箱失效中,齿轮的失效比率约为60%,轴承的失效比率约为19%,轴的失效比率约为10%,箱体的失效比率约为7%,紧固件的失效比率约为3%,油封的失效比率约为1%。因此在齿轮箱的故障诊断分析中,关键是齿轮的故障诊断。

目前,齿轮箱的故障诊断方法主要有振动法、噪声谱分析法、油液分析法、混沌诊断识别法、专家系统法等。由于工业现场测试条件及分析技术所限,有些征兆的提取与分析不易实现,有些征兆反映的故障状态不敏感,相对来讲,齿轮的振动是目前公认的最佳征兆提取量,它对运行状态的反映迅速、真实、全面,能很好地反映出大部分齿轮故障的性质与范围,所以齿轮箱故障诊断技术最重要的方法还是振动诊断。

二、齿轮的振动机理与信号特征

齿轮传动系统是一个弹性的机械系统,由于结构和运动关系的原因,存在着运动和力的非平稳性。

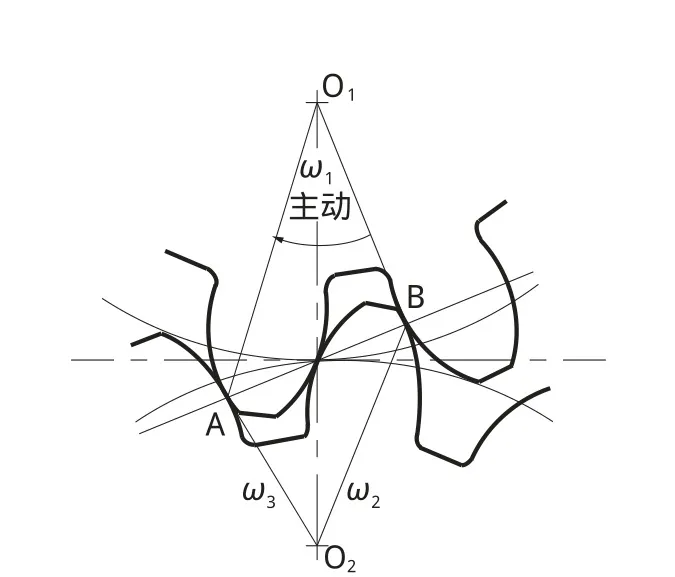

图1是齿轮副的运动学分析示意图。图中O1是主动轮的轴心,O2是被动轮的轴心,假定主动轮以ω1作匀角速度运动,A、B分别为两个啮合点,则有O1A>O1B,即A点的线速度VA大于B点的线速度VB。

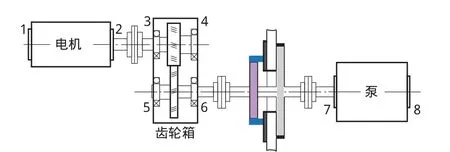

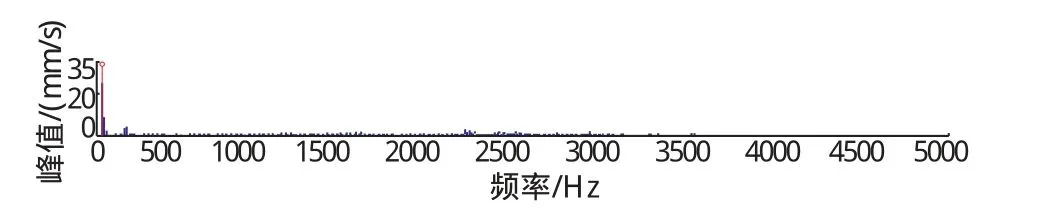

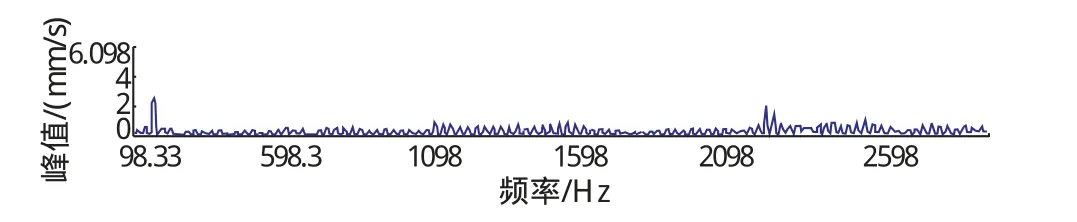

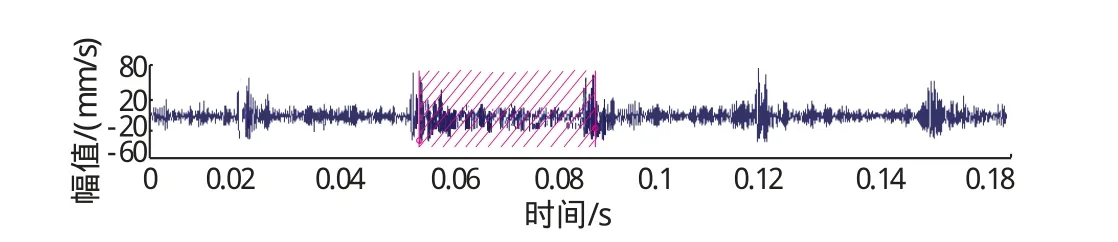

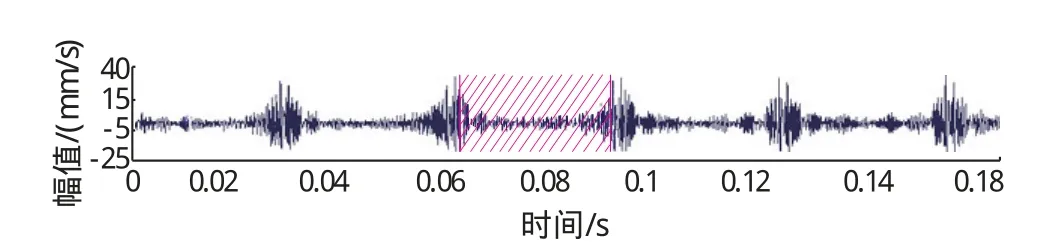

而O2A 然而A、B又是被动轮的啮合点,当齿轮副只有一个啮合点时,随着啮合点沿啮合线移动,被动轮的角速度存在波动;当有两个啮合点时,因为只能有一个角速度,因而在啮合的轮齿上产生弹性变形,这个弹性变形力随啮合点的位置、轮齿的刚度以及啮合的进入和脱开而变化,是一个随时间变化的力FC(t)。 图1 齿轮副的运动学分析 齿轮传动系统的啮合振动是不可避免的。振动的频率就是啮合频率。也就是齿轮的特征频率,其计算公式如下: 齿轮一阶啮合频率fC0=(n/60)z 啮合频率的高次谐波fCi=ifCD,i=2、3、4、… n 式中:N——齿轮轴的转速,r/min; z——齿轮的齿数。 由于传递的扭矩随着啮合而改变,该扭矩作用到转轴上,使转轴发生扭振。这个扭振对齿轮的啮合振动产生了调制作用,从而在齿轮啮合频率的两边产生出以轴频为间隔的边频带。边频带也是齿轮振动的特征频率,可以这样说,边频带包含了齿轮故障的丰富信息。 此外齿轮制造时所具有的偏心误差、周节误差、齿形误差、装配误差等都能影响齿轮的振动,所以在监测低精度齿轮的振动时,要考虑这些误差的影响。一般来说,在大多数情况下,并不需要辨别是哪种误差所引起,只需判定能否继续使用。 齿轮传动是机械传动中最常用的一种传动方式,在旋转机械中其故障发生率约占10%,通过各种分析方法来诊断齿轮故障,使用各种诊断仪器来帮助排除设备故障,诊断技术还在发展中。 目前,齿轮传动的类型主要有以下几种(图2)。 图2 齿轮的传动类型 齿轮传动有以下特点。 (1)可以传动空间任意轴间的运动与动力。 (2)传动准确、平稳、效率高。 (3)工作安全、可靠,使用寿命长。 (4)齿轮传动机构应用于各行各业动力传递、运动分解、运动合成。 齿轮的各种损伤发生概率:齿的断裂41%,齿面疲劳31%,齿面磨损10%,齿面划痕10%,其他故障如塑性变形、化学腐蚀、异物嵌入等8%。 齿轮副在啮合传递运动时,主动轮的作用力和从动轮的反作用力都通过接触点分别作用在对方轮齿上,最危险的情况是接触点某一瞬间位于轮齿的齿顶部,此时轮齿如同一个悬臂梁,受载后齿根处产生的弯曲应力为最大,若因突然过载或冲击过载,很容易在齿根处产生过载荷断裂。即使不存在冲击过载的受力工况,当轮齿重复受载后,由于应力集中,也易产生疲劳裂纹,并逐步扩展,致使轮齿在齿根处产生疲劳断裂。另外,淬火裂纹、磨削裂纹和严重磨损后齿厚过分减薄时在轮齿的任意部位都可能产生断裂。 轮齿的断裂是齿轮最严重的故障,常因此造成设备停机。 (1)粘着磨损。 在低速、重载、高温、齿面粗糙度差、供油不足或油黏度太低等情况下,油膜易被破坏而发生粘着磨损。润滑油的黏度高,有利于防止粘着磨损的发生。 (2)磨粒磨损与划痕。 润滑油中含有杂质颗粒以及在开式齿轮传动中的外来砂粒或在摩擦过程中产生的金属磨屑,都可以产生磨粒磨损与划痕。一般齿顶、齿根的摩擦较节圆部严重,这是因为齿轮啮合过程中节圆处为滚动接触,而齿顶、齿根为滑动接触。 (3)腐蚀磨损。 由于润滑油中的一些化学物质如酸、碱或水等污染物与齿面发生化学反应造成金属的腐蚀而导致齿面损伤。 (4) 烧伤。 烧伤是由于过载、超速或不充分的润滑引起的过分摩擦所产生的局部区域过热,这种温度升高足以引起变色和过时效,会使钢的几微米厚表面层重新淬火,出现白层。损伤的表面容易产生疲劳裂纹。 (5)齿面胶合。 大功率软齿面或高速重载的齿轮传动,当润滑条件不良时易产生齿面胶合(咬焊)破坏,即一齿面上的部分材料胶合到另一齿面上而在此齿面上留下坑穴,在后续的啮合传动中,这部分胶合上的多余材料很容易造成其他齿面的擦伤沟痕,形成恶性循环。 所谓齿面疲劳主要包括齿面点蚀与剥落。造成点蚀的原因主要是由于工作表面的交变应力引起的微观疲劳裂纹,润滑油进入裂纹后,由于啮合过程可能先封闭入口然后挤压,微观疲劳裂纹内的润滑油在高压下使裂纹扩展,结果小块金属从齿面上脱落,留下一个小坑,形成点蚀。如果表面的疲劳裂纹扩展得较深、较远或一系列小坑由于坑间材料失效而连接起来,造成大面积或大块金属脱落,这种现象则称为剥落。剥落与严重点蚀只有程度上的区别而无本质上的不同。 实验表明,在闭式齿轮传动中,点蚀是最普遍的破坏形式。在开式齿轮传动中,由于润滑不够充分以及进入污物的可能性增多,磨粒磨损总是先于点蚀破坏。 软齿面齿轮传递载荷过大(或在大冲击载荷下)时,易产生齿面塑性变形。在齿面间过大的摩擦力作用下,齿面接触应力会超过材料的抗剪强度,齿面材料进入塑性状态,造成齿面金属的塑性流动,使主动轮节圆附近齿面形成凹沟,从动轮节圆附近齿面形成凸棱,从而破坏了正确的齿形。有时可在某些类型的齿轮的从动齿面上出现“飞边”,严重时挤出的金属充满顶隙,引起剧烈振动,甚至发生断裂。 齿轮箱的故障诊断方法一般分为时域诊断与频域诊断两大类。而频域诊断法又可分为振动频域直接分析法与振动频域二次分析法两种。 该法将各种故障状态的振动时域信号与正常状态的振动时域信号相比较,从而识别齿轮箱的故障状况。时域分析方法主要分时域统计分析法(包括直方图法)、时域相关分析法、时域同步平均法。时域统计分析法通过求出信号的各种统计参数,对齿轮箱的故障状况进行分析。齿轮箱故障诊断中的时域相关分析法主要采用自相关分析,自相关函数描述信号在不同时刻的相互依赖关系,该函数还从另一方面反映了信号幅值变化剧烈的程度。时域同步平均法是在混有噪声干扰的齿轮箱信号中提取周期性分量的有效方法,也称相干检波法。振动时域分析法能有效消除与时标周期无关的分量,可直观地查出个别齿的节距误差、剥落与断裂现象。 该法是目前齿轮箱故障诊断最常用的方法,它把以时间为横坐标的时域信号通过付里叶变换分解为以频率为横坐标的频域信号,从而得出频谱图,求得关于原时域信号频率成分的幅值和相位信息。振动频域直接分析法通过分析齿轮箱的频谱图,直接得出诊断结论。该法广泛应用于齿轮箱故障的较精密诊断或连续生产系统中的齿轮箱故障诊断。如果频谱图的啮合频率处有峰值时,意味着齿轮有问题,当出现啮合频率的高次谐波时,意味着劣化程度加剧;当齿面有异物时,频谱特征为频谱图上出现多个特征频率的倍频峰;当齿轮磨损,齿隙增大时,都会产生啮合振动,这种激振力的频率为齿轮的啮合频率,当齿轮啮合频率的倍频成分的增长大于啮合频率的增长时,说明齿轮可能发生点蚀和磨损。 该法通过对频谱图提供的信息进行进一步处理,以提高故障诊断的准确性,该法广泛应用于齿轮箱故障的精密诊断或连续生产系统中的齿轮箱故障在线诊断。目前在齿轮箱诊断中采用的二次分析法主要有:功率谱分析法、倒频谱分析法、频率细化分析法、小波分析法。 该设备为海洋石油某FPSO的原油外输泵,承担着定期外输原油的重要任务,属于FPSO的关键设备。如果外输期间突发故障,将会给生产带来很严重的后果。所以,不定期检查、定期监测就成了保证其能安全生产的重要环节。海洋石油某FPSO原油外输泵设备信息见表1。 表1 设备测量点示意图(图3)。 图3 设备测量点示意图 2012年1月17日对该设备进行了振动数据采集,振动参数主要包括速度值和加速度包络值。通过计算得出,齿轮输入轴频率为24.8Hz,齿轮输出轴频率为27.3Hz,齿轮啮合频率为1 091Hz。以下为当时实测频谱图与时域图(图4~8)。 图4 测点3速度频谱图 图5 测点3局部放大速度频谱图 图6 测点3时域图 图7 测点5速度频谱图 图8 测点5时域图 通过以上频谱图发现:机组整体振动总值较高;工频偏高;细化之后发现有大量的谐波(也可以说是边频),时域波形图中存在明显的冲击现象;规律性的冲击现象以输出轴工频为间隔;时域波形图中出现以输入轴工频为间隔的规律性冲击现象。工频偏高是一直以来存在的基本问题,这与机组对中状况欠佳、基础变形及应力变化等各方面有关。综合以上分析诊断得知,该齿轮箱齿轮已经发生故障,初步判断从动齿轮可能存在断齿,两齿轮间隙偏大,运转过程存在异常摩擦,已经严重影响到齿轮的正常啮合。平台根据我们提供的维修建议,及时拆检。拆检后发现与诊断结论基本吻合。 2012年3月26日,再次对该设备进行监测,测试条件、检测仪器、测点位置都与1月相同,以下为实时监测的频谱图(图9~11)。 图9 测点3速度频谱图 图10 测点3局部放大速度频谱图 图11 测点3时域图 检测发现:此次检测频谱与1月频谱相似;工频偏高;细化后发现有大量工频谐波(边频)存在;时域波形图中同样存在较明显的冲击。但是,通过和1月数据比较发现:齿轮总的冲击能量值减小;工频谐波存在数量相对较少;时域波形图的冲击宽度较宽。综合分析我们得出结论:齿轮可能断齿或齿面点蚀、剥落;出现问题的齿轮应是一族的多个齿轮(数量至少为3个)。根据我们的维修建议,平台检修发现后,齿轮齿面的一侧有大量摩擦的痕迹,且有好几个齿存在大面积剥落。 齿轮箱作为连接和传递动力的通用部件,在现代工业设备中应用广泛。齿轮传动的特点也决定了齿轮箱是一个易于发生故障的机器组件,其运行状态对整机的工作性能有很大的影响,这就需要运用状态监测技术及时发现齿轮存在的问题,以便及时检修。 齿轮箱状态监测与故障诊断技术是一门多学科综合技术,涉及动态信息处理、计算机、人工智能等,具有工程应用性强、技术基础可靠、与高技术发展密切相关等特点。由于齿轮箱结构复杂,工作环境一般比较恶劣,并且干扰大,涉及问题较多,对齿轮箱典型故障的提取仍然存在一定的难度。因此需要不断完善监测技术手段,掌握更多的理论知识,需要积累现场经验,使诊断技术更为多边化。 [1]于德介,程军胜.能量谱及其在齿轮箱故障诊断中的应用[J].湖南大学学报,2003,30(4):47-50. [2]薛延华,王志广,邵滨,江新.齿轮箱箱体结构对其振动模态的影响研究[J].机械传动,2008, 32 (6):107-110. [3]徐跃进.齿轮箱中齿轮故障的振动分析和诊断[J]. 机械设计,2009,26(12):68-71. [4]丁康,朱小勇,陈亚华.齿轮箱典型故障振动特征与诊断策略[J].振动与冲击,2001,9(3):7-13.1.齿轮啮合的特征频率——啮合频率

2.齿轮啮合的特征频率——边频带

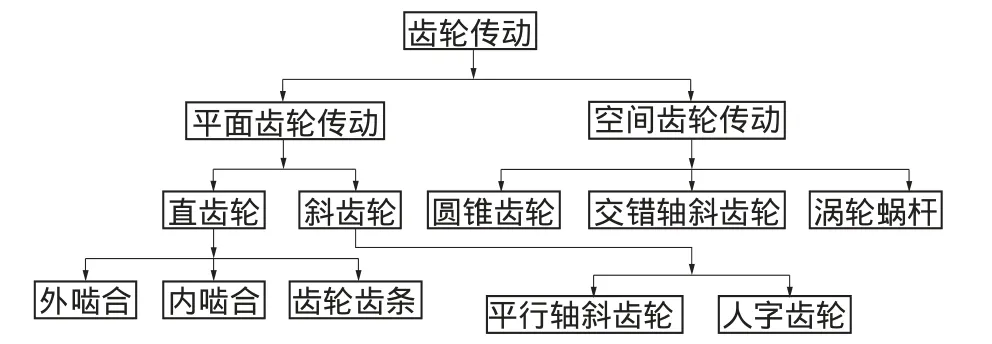

三、齿轮传动

1.齿轮传动类型

2.齿轮传动特点

四、齿轮失效形式

1.齿的断裂

2.齿面磨损或划痕

3.齿面疲劳(点蚀、剥落)

4.齿面塑性变形

五、齿轮箱故障诊断方法

1.振动时域分析法

2.振动频域直接分析法

3.振动频域二次分析法

六、诊断案例

七、结语