装钢机升降液压系统的改进

徐 平 ,黄 越

(1.鞍钢教育培训中心;2.鞍钢热轧带钢厂,辽宁 鞍山 114032)

热坯轧制带钢生产线上的加热炉具有热坯缓冲功能,主要由长行程装钢机的液压传动系统实现。

在连铸连轧生产线正常生产情况下,炉子进料端会空出一段缓冲长度,长行程装钢机液压活塞杆直接将热坯送至炉内装钢位置。当轧制节奏小于连铸生产节奏或短时停轧时,炉子进料端空出的位置可容纳连铸继续送来的板坯,这样可以避免热坯下线。当轧机正常生产时,炉内已布满钢坯,炉子暂时不具备缓冲功能。当连铸由于更换引锭杆等情况不能供料坯而轧机尚在正常生产时,炉子继续供料,使炉子又重新具备缓冲功能。

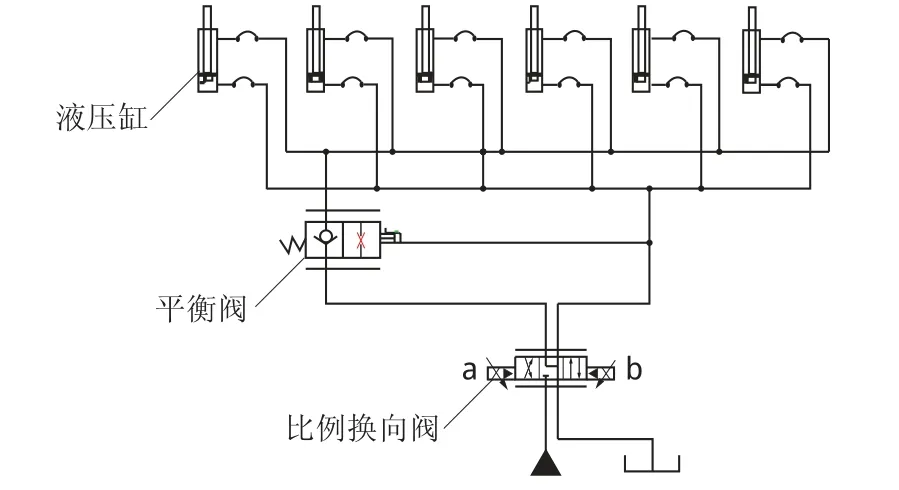

一、装钢机液压系统工作原理

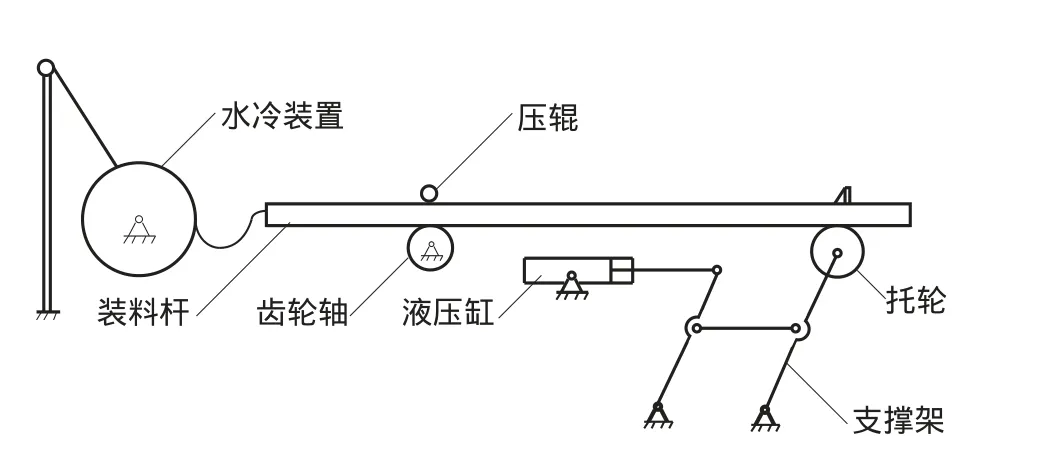

长行程装钢机液压系统动力元件为3台恒压变量泵,执行元件为6台并联的液压缸,控制元件为1台32mm通径的电液比例换向阀,液压系统工作压力为120MPa(见图 1、2)。

图1 装钢机升降系统液压改进前原理简图

装钢机主体部件是6根装料杆,可推正钢坯、上升、前进、下降、后退。前进、后退动作是由两侧电动机经减速机驱动装料杆进退,升降动作是靠液压缸伸缩带动调整拉杆及托轮来抬放装料杆。进退、升降均有同步轴保证其同步动作。其升降原理如下。

图2 装钢机工作原理图

电磁铁b得电,压力油经平衡阀进入液压缸的有杆腔,无杆腔油液回油箱,液压缸杆回缩带动装钢杆快速上升。当装钢杆快要接触到钢坯时,电磁铁b电流减小,比例阀开口度减小,液压缸驱动装钢杆速度变慢,实现“轻拿”功能。当装钢杆托起钢坯后,电磁铁b电流增大,液压缸快速动作,直到装钢杆高度带到上极限位置,电磁铁失电装钢杆修正(高于辊面100mm)。然后装钢机杆前进,当到达装钢位置后,电磁铁a得电,压力油进入液压缸的无杆腔,同时平衡阀阀芯位移,使有杆腔的回油经过平衡阀的节流口回油箱,节流有背压作用。当装钢杆下降到钢坯快要接触到步进梁时,电磁铁a电流减小,比例阀开口度减小,平衡阀节流口也相应减小,液压缸驱动装钢杆速度变慢,实现“轻放”功能。当装钢杆放下钢坯后,电磁铁a电流增大,平衡阀节流口增大,液压缸驱动装钢杆快速下降直到达到下极限为止,然后装钢杆后退完成一个动作循环。

二、故障现象

装钢机使用4年后,频繁出现装钢杆自动下降、无法抬起等故障。经检查发现油缸有杆腔管路焊口泄漏。检修工作量大。

三、故障分析

装钢机装钢杆单重25.2t,钢坯最大重量为21t,6个装钢杆加上钢坯的总重量最大达到172t,当装钢机达到最大行程时,在重力加速度的作用下,下降瞬间可产生巨大作用力,由于平衡阀动作响应速度较慢,造成管路瞬间压力可达250MPa,经过长此以往反复冲击振动,管路的各处焊口均产生疲劳破坏而造成漏油。

四、故障解决

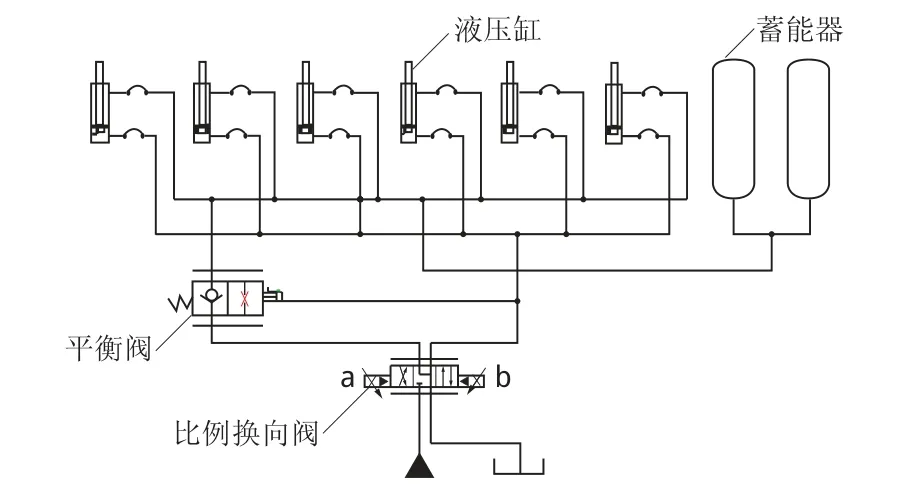

首先,由于管路焊口破坏主因是液压冲击,所以减少液压冲击是唯一的解决方法。经多方考虑,最后确定采用增加蓄能器的方法来减少冲击和振动。

经过计算,选用了2个贺德克公司生产的32L蓄能器为一组的蓄能器组,安装于靠近执行元件处。并将蓄能器安装在6个液压缸的中间。为解决增加蓄能器后有杆腔管路压力上升问题,更换了中位机能为O型的比例换向阀。

蓄能器预充压力:

P=(0.6-0.9)×Pm

=0.7×120

=84MPa

式中:Pm——工作压力,MPa。

改进后原理简图如图3所示。

五、改进效果

图3 装钢机升降系统液压改进后原理简图

在长行程装钢机的液压系统上安装蓄能器并对PLC程序进行修改后,与改进前压力变化做了比较,改进前,装钢机下降瞬间液压系统压力峰值为250MPa,最低为40MPa。改进后,液压系统在装钢机升降时压力在±1.5MPa之间。

由于比例阀阀口开关速度降低,液压冲击也明显降低,整个液压系统运行平稳无异常噪声。经过4年多的使用,装钢机液压系统管路无一次泄漏事故发生,平均每月可减少消耗液压油1.5t,液压油大约在1.2万元/t左右,每年可节省21.6万元左右。改进后还大大减少了维修成本,降低了劳动强度,降低了事故发生率,提高了全年钢产量。