无水胶印技术的应用体验

唐东芳

无水胶印因不使用润版液,而大大减少了挥发性有机溶剂的排出,是一种环境友好型印刷方式。目前,无水胶印技术已经很成熟,越来越受到印刷企业的关注,国内已有几家印刷企业开始应用无水胶印技术。我公司于2008年8月引进了无水胶印技术,主要用在小森LS-40SP双面印刷机和海德堡单面印刷机上,经过多次测试,目前已取得了一定的成绩。在此,笔者愿与大家分享我公司的无水胶印技术应用体验和经验总结。

无水胶印技术的独特之处

1.无水胶印坏版几率较大

由于无水印版斥墨部分为硅胶层,极易被划伤,因此,和有水印刷相比,无水印版的坏版几率大大增加。例如,在一次无水胶印测试中,我们分别采用无水胶印和有水印刷技术印刷同一本期刊,在相同时间内,无水胶印坏版几率大大超过了有水印版,有水印刷平均完成率为105%,无水胶印平均完成率仅为70%,降低了约35%,如表1所示。从中我们可以推断出,无水胶印补版数量多、速度提不上去是影响无水胶印效率的主要原因之一。

如果无水印版在印刷前被刮花,则在上机前很难被发现。即使是完好的无水印版,在印刷过程中,特别是印刷长版活件时,由于纸粉、纸毛等异物以及其他摩擦情况的存在,也会慢慢出现花版现象。一旦无水印版出现花版现象,只能更换。因此,无水印版在制版、搬运及印刷过程中应该轻拿轻放,印刷设备的印版滚筒和橡皮布滚筒应该非常平整,严防有异物进入。

2.应针对无水胶印制作专用的出版曲线

在一次无水胶印测试中,我们分别采用胶版纸、铜版纸和无光铜版纸进行测试,结果发现,采用胶版纸印刷的产品实地密度较低、网点增大不标准,印刷时只能尽量印深,但黑色仍达不到理想密度,而且易出现糊版现象,印刷反差不好;采用铜版纸和无光铜版纸印刷,暗调和中间调的网点增大较好,但亮调的网点增大仍偏大。经过分析,我们认为是因为制版时采用的出版曲线是按照有水印刷制作的,并不适合无水胶印。因此,在这种情况下,必须针对无水胶印制作专用出版曲线,这样能使得无水胶印更加规范化、标准化,也方便印刷操作。

3.无水胶印印刷精度高

无水胶印因少了水的参与,印刷套准较有水印刷容易许多。但因所使用的油墨黏度较有水印刷大以及印刷压力的存在,因此纸张仍存在变形,印刷套准仍有难度,尤其是长纹纸套准难度较大。但总体来说,无水胶印的印刷套准精度还是高于有水印刷。

4.应加装去墨皮装置

由于无水胶印油墨黏度比有水印刷油墨大,因此,在正反面同时印刷大面积实地时,印张有轻微波浪现象,且油墨黏度越大,波浪现象越严重。同时,因油墨黏度大,大墨位容易起墨皮,在其他墨位,印刷约5万张后也会出现起墨皮现象,一旦出现墨皮,则需要停车,从而使得无水胶印效率大大降低。我公司加装去墨皮装置后,这种现象大大改善,基本没有墨皮产生。

5.容易追色,网点再现好,印品质量稳定

无水胶印由于网点增大小,暗调细节可以完美再现,尤其无水胶印的实地密度较大,使得色域范围也较有水印刷大。我们测试发现,无水单张纸印刷的色域空间较有水单张纸印刷色域空间周长长13%,较有水卷筒纸印刷色域空间周长长21.3%。表2为无水胶印和有水印刷的实地密度比较。

我公司机台操作人员普遍反馈无水胶印容易追色、网点再现好,印品质量稳定,印张两边和中间印刷效果一致,而且没有水的参与,不需再调节水墨平衡,比较容易操作。

6.印刷速度受限

无水胶印速度一般应控制为9000张/小时,速度太快,产生的热量不能及时被温度控制系统带走,会使得滚筒表面温度上升,导致油墨黏度下降,印品上容易出现类似有水印刷的水渍。

7.油墨用量小

操作人员要时刻谨记无水胶印与有水印刷的区别,尤其要注意油墨量要比有水印刷小,否则易粘橡皮布、导致糊版现象。

8.车间温湿度要求严格

无水胶印对环境的要求非常苛刻。无水胶印车间必须严格控制温湿度,温度应控制在23±2℃,湿度应控制在50%~60%。根据我们测试,印刷设备温度控制在28~35℃较为合适。

9.产品适应范围较有水印刷大

无水胶印由于无须润湿系统,因此,许多由润湿液引起的问题也随之消失。这使得无水胶印承印范围较有水印刷大,可以在有水印刷不能使用的纸张上印刷。总体来说,无水胶印更适用于以下产品:①印刷套准要求高的产品;②短版活件(小于20000张),这是因为无水胶印需要严格控制印刷设备的温度,如果印刷设备长时间运转,就会导致其温度难以控制,从而影响印刷质量;③对颜色、层次要求较高的活件,但要制作专用出版曲线。

10.停机时间大大缩短

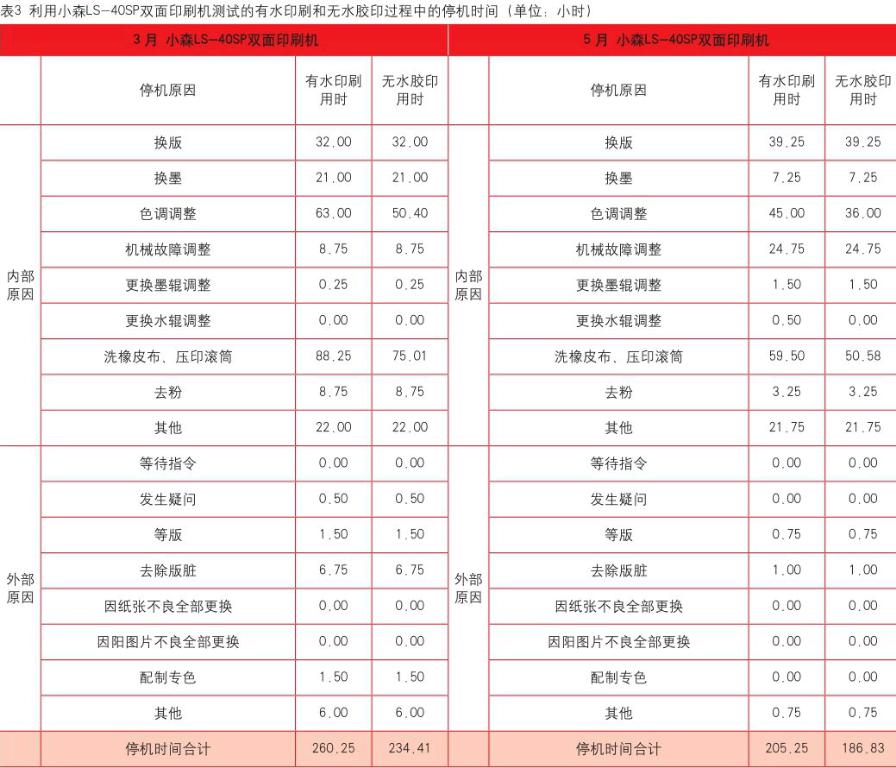

表3是我们利用小森LS-40SP双面印刷机测试的1个月时间内有水印刷和无水胶印过程中的停机时间。从中可以看出,无水胶印停机时间较有水印刷大大缩短,每月可减少停机时间20~30小时。

无水胶印常见问题及解决方案

1.背面粘脏

背面粘脏的主要原因是油墨量太大、喷粉不足和喷粉不均匀。

解决方案:①将印刷状态调整至最佳,在允许的情况下减少油墨量;②选择颗粒直径和分布密度合适的喷粉,通常直径为20μm以上的喷粉的分布密度标准是5~10个/mm2。

2.收纸不齐

纸张收纸不齐的原因是收纸部有静电。

解决方案:①在收纸滚筒上贴碳布;②在收纸部安装除静电风扇或静电棒;③安装加湿器,如果已有加湿器,则增强其加湿功能;④在最后传递滚筒处安装除静电棒,并经常清扫除静电棒上的灰尘,如果老化则及时更换。endprint

3.墨皮

墨皮主要是由纸粉、油墨的结皮杂质等导致的。

解决方案:①有水印版版面出现墨皮时,操作人员直接刮掉即可,而无水印版的硅胶层非常容易被刮伤,稍不留意就会有划痕,导致整张版报废掉,而且无水胶印也不能使用具有去除墨皮功能的水辊,因此,为防止墨皮到印版上,可在第一根着墨辊处安装去墨皮辊;②更换吸附墨皮差的胶辊;③在印版的叼口位置晒一条实地条,让墨皮附在实地条上;④非图文部分加实地色带,但是要注意背面粘脏;⑤彻底打扫墨辊和墨斗,更换老化的墨辊;⑥使用无水胶印专用去墨皮工具。

4.堆墨、图文部分缺失

堆墨、图文部分缺失的主要原因是无水胶印油墨黏度太高或者纸张的表面强度太低。

解决方案:①选择油墨黏度较低的无水胶印油墨;②印刷纸张温度不要过低,应尽可能提早将纸张送到印刷车间,以将纸张调整至适合温度;③降低印刷速度(迫不得已的应急对策);④清洗橡皮布,刚开始印刷时用不易发生问题的旧纸过机匀墨(旧纸要避免多次重复使用,要根据纸张表面情况决定是否使用)。

5.擦伤

擦伤主要是由纸张静电引起的拍打所致。

解决方案:①在收纸滚筒上贴防静电胶布,以减少滚筒间摩擦造成的静电,防止收纸滚筒粘墨;②在收纸滚筒上安装除静电器。

6.鬼影

鬼影主要是由油墨流动性差所致,对一些特殊图案来说,完全去除鬼影是比较困难的。

解决方案:①在图文部分以外的地方加色块,以增加油墨的流动性;②注意墨辊的老化情况,确认墨辊压力在合适范围内;③避免墨层过厚,将印刷压力和印版版面温度调整至合适状态;④当采用拼版印刷时,如果印刷版面有余地,尽量均匀分布图文位置;⑤在不起脏的情况下,允许靠版墨辊有一定的串动量。

7.起脏

起脏是由印刷机温度上升导致的油墨黏度下降所致。

解决方案:①当印刷1万张以上的活件时,印刷机由于高速运转,温度不断上升,印张叼口部位就会慢慢出现起脏现象,针对这种情况,可以通过降低冷却机的设定温度来消除起脏,当然这需要花费一些时间,冷却机的温度可以按照长版活件和短版活件分别设定,比如印刷长版活时,印刷几千张后,就可以按照长版活件的温度标准降低冷却机的温度,但这样不利于稳定印刷车间的温度;②降低印刷机的温度,如降低印刷设备油墨循环部的冷却温度,通过增加风扇数量等方式,增加印刷机周围空气的流动性,减少印刷机热量滞留;③加大空调制冷能力;④降低印刷速度(迫不得已的应急对策)。

8.色差

采用无水胶印方式印刷的印品的色彩和采用有水印刷方式印刷的有细微差别,有必要进行跟色。

解决方案:当采用无水胶印进行加印、补印时,加印、补印印品的色彩与采用有水印刷的印品如果不一致(可能有水印刷的出版曲线有变动),首先确认有水印刷的出版曲线,然后相应地对无水胶印的出版曲线做调整(预先做数条无水胶印的出版曲线)。

9.实地平滑性不良

实地平滑性不良主要是由印版与橡皮滚筒之间的压力过低、油墨黏度太高、印刷机上的油墨干结、着墨辊压力偏小等所致。

解决方案:①确认印版与橡皮滚筒之间的压力是否合适;②更换平滑性好的橡皮布;③确认印版版面温度,使用合适型号的油墨,设定合适的冷却温度;④确认印刷机上的油墨是否干结,必要时清洗墨辊或喷洒防干剂。

以上是截至目前,我公司应用无水胶印技术的一些体会和经验总结。我公司对无水胶印的探索仍未停止,以便今后能够更为成熟地应用无水胶印技术。endprint