液压技术在风电机组中的应用现状

文/田德 钱家骥

液压技术在风电机组中的应用现状

文/田德 钱家骥

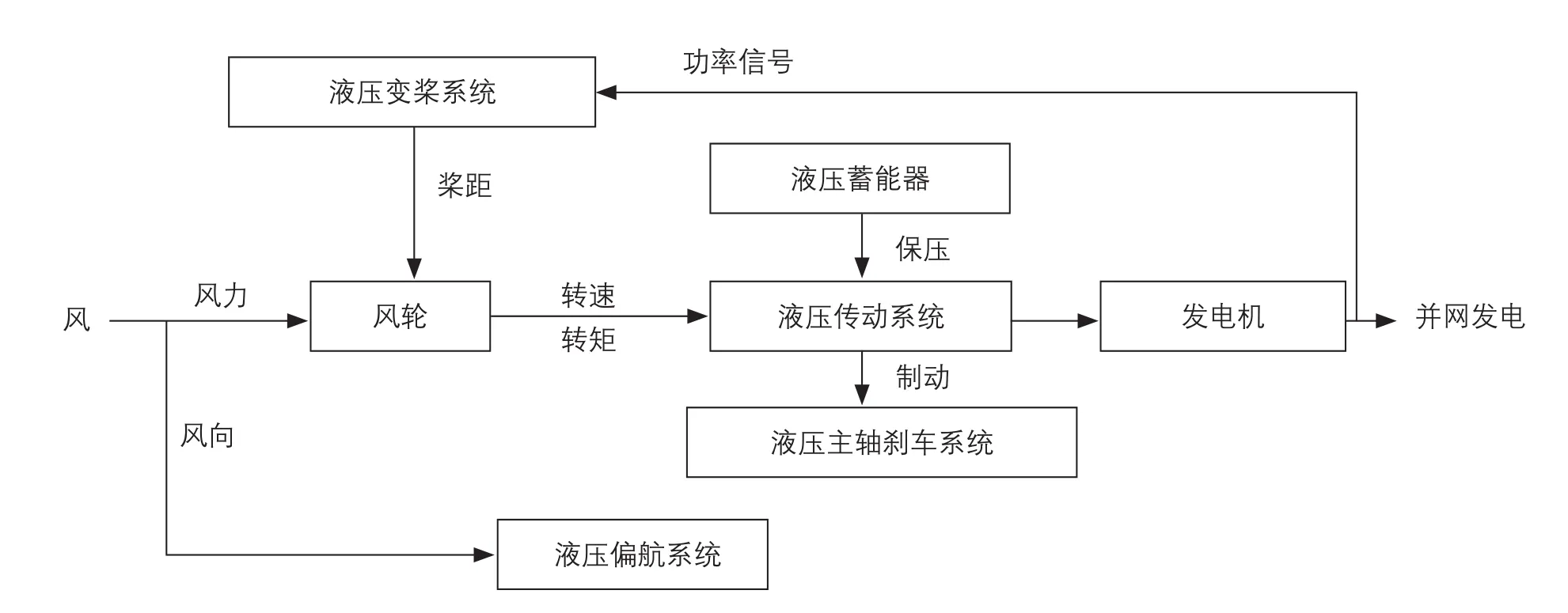

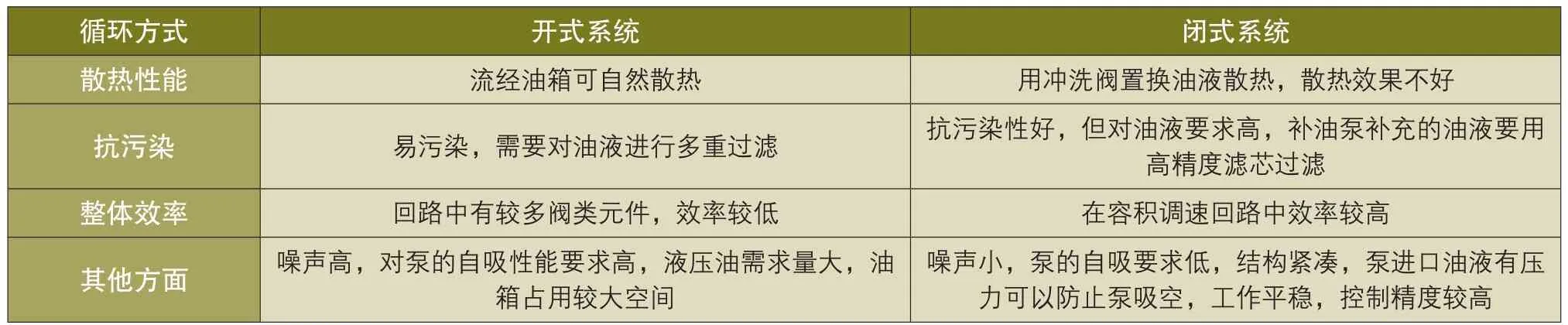

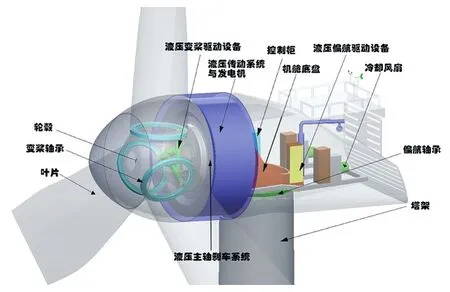

在资源环境形势日益严峻的今天,风力发电经过不断发展已经成为可再生能源领域中技术最成熟,最具商业化发展潜力的发电方式之一。但是现有的风力发电技术还不能完全满足实际应用中的需求,技术的缺陷仍是限制风电行业进一步发展的重大阻碍之一。风力发电技术涉及到众多科技领域,其中液压技术凭借其输出功率大,控制精度高,占用空间少等优势,在风力发电系统中得到广泛应用。在风电机组中液压技术的应用涉及到液压变桨系统、液压主轴刹车、液压传动系统、液压偏航系统、液压储能器等,如图1所示。

液压功率控制系统

一、定桨距功率控制

定桨距风力机的控制主要通过叶片翼型的气动特性以及叶尖扰流期实现,风轮吸收功率随风速的变化而变化。当风速超过额定风速时,必须通过叶片失速效应来降低风能利用率,从而维持发电机输出功率恒定。失速控制较为常见的是采用液压系统驱动的叶尖扰流器控制,正常运行时叶尖扰流器与叶片主体部分精密地合为一体或收回,需要安全停机时,液压系统按控制指令将叶尖扰流器释放,形成阻尼板,产生气动阻力使风力发电机减速。

二、变桨距功率控制

从空气动力学的角度来考虑,当风速过高时,只有调节风电机组的桨叶桨距,才能改变叶片攻角,进而改变机组的空气动力转矩,从而保证输出功率的稳定。同时在启动过程中,风力机也需要依靠变距获得启动转矩。变桨距技术是目前大型风电机组普遍采用的技术。

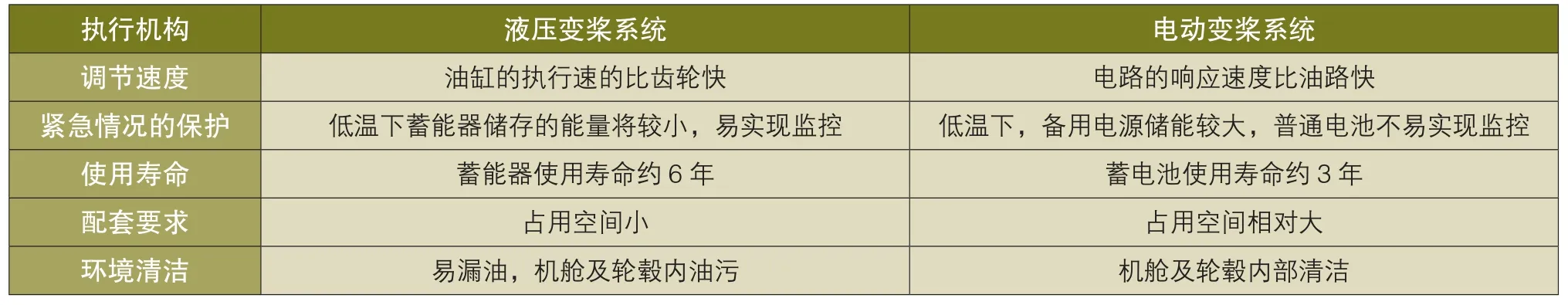

风力机的变桨系统按照变桨执行机构不同具体划分为:液压变桨距系统和电伺服变桨距系统,表1是两者特性对比。液压变桨距系统主要由动力源液压泵站、控制模块、蓄能器与执行机构油缸构成,代表厂商有Vestas、Gamesa、Acciona、Dewind和三菱重工等。电伺服变桨系统主要由伺服电机、伺服驱动器、储能装置与执行机构减速机组成,代表厂商有GE、Nordex、Suzlon、Repower、金风和华锐等。在全球的风电市场中,液压变桨技术和电伺服变桨技术在市场占有率不基本持平,国内液压变桨技术应用相对较少。

图1 液压传动型风电机组系统

表1 液压变桨和电动变桨的比较

液压变桨根据桨距角给定指令驱动液压缸,液压缸带动推动杆和同步盘运动,同步盘通过短转轴、连杆和长转轴推动偏心盘转动,偏心盘带动桨叶进行变桨。由于液压变桨系统具有起动力矩大、定位精确、执行机构动态响应快等优点,因此被很多风电机组采用。针对液压变桨系统的执行机构相对复杂,非线性严重,存在漏油、卡涩等机械故障,导致液压机构故障占风电机组故障的比例很高,有学者提出采用冗余控制和在线监测技术避免液压系统故障引起的问题,但系统复杂,实现难度高。液压变桨系统电气布线和布液压油路困难、风轮重量增加以及轮毂制造难度提高,对于兆瓦级风电机组,采用液压变桨系统实现独立变桨距控制有较大难度。浙江大学李伟教授等在《风力发电中液压技术的应用研究》中指出电伺服变桨系统的应用也有其限制,如电机本身如果连续频繁地调节桨叶,将产生过量的热负荷易使电机损坏。随着液压技术不断发展,在风电机组日益大型化的趋势下,液压变桨系统仍具有很大的优势和发展潜力。

偏航系统中液压技术应用

风电机组偏航系统的主要功能是使风轮始终处于迎风状态并且提供必要的锁紧力矩,以保障风电机组的安全运行,即驱动与制动两部分功能。大型风电机组通常采用主动偏航技术,就是采用电力或液压驱动装置来完成对风动作,常见的有齿轮驱动和液压滑动两种形式。对于并网的大型风电机组,通常都采用主动偏航中的齿轮驱动形式,液压滑动形式应用较少。但是随着风电机组的不断大型化,液压偏航有取代电机偏航的趋势。偏航制动器一般采用液压装置,该技术已经比较成熟,得到广泛的应用。但是液

压偏航制动系统在实际使用中存在较严重的渗漏油问题。国内很多风电场的风电机组偏航制动器在运行1至2年后,开始出现不同程度的渗漏油,通过更换密封件后又很快重复出现渗油,只能更换刹车器来延长维修周期,极大地增加了维护成本,是风电机组维护中不易处理的难题,目前仍没有很好的解决方式。

主轴刹车

风电机组停机分为正常停机与故障停机,又将故障停机分解为安全停机(即非主要部件出现故障,为机组安全而停机,如温度传感器、通讯等出现故障)和紧急停机(即机组的主要部件如桨叶、齿轮箱、发电机出现故障,继续运行将会造成严重损伤)。

传统机械刹车的刹车闸主要安装在高速轴或低速轴上,安装在高速轴上刹车力矩小,容易安装,但齿轮箱可能会经常过载,动态载荷对齿轮箱冲击较大,容易造成齿轮箱损坏。安装在低速轴上可以减小齿轮箱的冲击,避免齿轮箱受冲击载荷损坏,但这样就需要刹车力矩很大,刹车闸的尺寸也较大,安装会有困难,同时较大的刹车力矩又对液压系统的密封性有更高的要求。

安全停机时,定桨距风力机释放叶尖扰流器或变桨距风力机顺桨,同时由液压换向阀切换投入第一组(对称两套)刹车液压缸,当发电机转速降到同步转速时,发电机主接触器调开,第二组刹车液压缸也切入;正常停机时同样主要由一组刹车液压缸起作用。紧急停机则是刹车开始时全部制动力都投入。鉴于一般传统机械刹车存在机械振动大、齿轮箱经常过载、刹车片磨损大等问题,许多风电厂家对机械刹车系统进行了改进。德国的Svendborg刹车制造公司于二十一世纪初研制了风力机柔性刹车产品(SoftBrakingoption,SOBO),控制器根据高速轴转速,通过电液比例换向阀,实时调节制动力以减小传动轴的力矩波动和摩擦片磨损,该产品已成功应用许多风力机上,如SUZLON1.25MW、SIMENS一BONUS3.6MW、GE2. xMW、NORDEX一N802.SMW等。目前国内也开展了柔性刹车技术的研究。柔性控制方式下轴速减少的过程相对平滑而缓慢程度,主轴力矩在可控方式下比不可控方式下有明显的减少。整个过程中力矩的变化不大,波动也较少。这种刹车策略不仅减少主轴上的力矩波动,同时大幅减少具有破坏性振动的持续时间,这对于减小齿轮箱的扭矩波动疲劳损失十分有利。但是柔性刹车设备价格相对比较昂贵,容易产生卡塞现象。

液压传动型风电机组

液压传动型风电机组采用液压传动形式,实现传动比实时可调,系统灵活性较高,且可实现柔性控制,可抑制风速波动对电能质量的影响;实现励磁同步发电机在风电机组领域的使用,以准同期方式接入电网;省去变频逆变设备,降低对电网的冲击,无谐波,可根据电网的需求调整功率因数,相应发出有功功率和无功功率;省去齿轮箱、逆变器和箱式变压器,减少功率损耗,大大减小风电机组的重量,降低装机成本,能很好地适应陆地和海上风电机组的需求。可见研究液压型风电机组具有重要的理论与现实意义。

液压传动型的风力发电装置国内外还没有用于商业用途的成品,大多还处在理论研究和样机实验阶段。对于液压型传动风电机组的研究,国外最早的应是1995年英国爱丁堡大学的教授及其团队,经过十几年的研究推出了液压风力发电系统,目前其研究成果已经卖给了一家日本公司;丹麦奥尔堡大学投入8个博士研究生正在研发新型液压海上风力机原理图,希望采用海水作为传动介质; 2007年,挪威 ChapDrive 公司研发出 900kW 液压传动式风电机组,目前ChapDrive 正在研制具有更高效率的5MW 机型;2009年,苏格兰 Artemis Intelligent Power 公司在英国碳基金会的支持下,成功完成了1.5MW 液压型风电机组模型,获得了碳基金会创新奖;2010 年,德国亚琛大学在实验室搭建液压传动风电机组实验平台,完成理论仿真分析以及实验台数据分析对比;2010 年,美国伊顿公司提出一种方案,将 90%的设备安装在地面,此种方式更适用于中小型风电机组,降低安装成本、减少机舱重量、大大减少了维修次数。美国于1979年,加拿大于2003 年,挪威于2006年分别在相关理论中申请专利。

在国内,2007年吴运生在发明专利无齿轮箱高速同步风力发电机(200710156585.6)中,描述了一种液压式风力发电机。2009 年,王延忠、海锦涛、陈燕燕在发明专利中,描述了一种风力发电传动装置:风力机带动变排量液压泵,通过容积调速回路保证定排量液压马达的转速,液力传递部分还包括一个蓄能器用于提供辅助动力;2009 年,兰州电源车辆研究所有限公司的陈建业、周强等人开展在齿轮箱与发电机之间引入变量泵控定量马达液压系统的研究并申请专利;2010 年,上海僖舜莱机电设备制造有限公司的陈忠卫、温熙森等在发明专利中提出一种液控稳频发电方法;2010 年,大连星火新能源发展有限公司成套引进挪威ChapDrive 公司液压主传动风电机组技术,其中1.5MW实验台已完成;2011 年,浙江大学李伟教授在潮流能发电系统中采用液压传动方式;2012 年,燕山大学孔祥东教授对液压型风电机组主传动系统恒转速输出和功率控制做了理论与实验研究。可见液压传动型风力发电技术受到了国内外研究人员的广泛关注,并进行了大量的研究。

对于风力发电液压系统来说,可以使用从油箱中获取油源的开式系统,和不经过油箱油液直接被利用的闭式系统。两种循环方式性能对比见表2。

表2 循环方式性能对比

为使液压马达输出转速恒定,液压基本回路是速度控制回路。速度控制回路主要是控制系统中流量的变化,流量控制大致有三种形式:第一种是由定量泵加流量控制阀形式构成的节流调速回路;第二种是由变量泵和变量马达形式构成的容积调速回路;第三种是由上述两者融合构成的容积节流调速回路。节流调速回路是通过控制流量控制阀来控制执行元件的速度,效率很低。容积节流调速回路是采用特定的变量泵和调速阀组成的,兼有节流调速回路和容积调速回路的优点,效率较高,调节方便,该种类型的系统常用于功率不大、速度范围大的液压系统中。容积调速回路是通过改变变量泵或变量马达的斜盘倾角来改变泵或马达排量,从而实现调整速度的目的。容积调速回路上没有节流元件减少节流损失,溢流阀通常起的是安全阔的作用,所以也没有溢流损失,效率比其他回路高,多用于大功率的液压系统中。液压型风电机组多采用容积调速回路。

目前定量泵和变量马达闭式液压回路是理论研究的主流方向,大连理工大学、燕山大学等都有相关研究,他们大部分以风力机驱动定量液压泵,带动斜盘式轴向柱塞变量马达,组成液压回路,由马达驱动发电机。当风力机输出不同的转速时,泵输出流量发生变化,据此调节变量马达的斜盘倾角,使马达排量稳定,输出稳定转速。

当马达高速运转而排量较小时,定量泵-变量马达闭式液压传动系统的速度刚性很低,且调速范围较小。针对这个问题,国内外进行了很多研究,美国普渡大学设计和验证了电控定量泵-变量马达系统;广西大学刘克铭针对定量泵-变量马达容积调速回路做了静态特性分析;燕山大学对定量泵-变量马达系统、变转速输入-恒转速输出控制特性进行仿真与实验研究;查普驱动公司在发明专利-涡轮机驱动电力产生系统及其控制方法中,提出采用定量泵-变量马达组成的风力机静液压传动系统。

浙江大学鲍先兵在《风力机柔性刹车技术研究》中指出,液压传动可在一定程度上有效减小传动结构的力矩波动,但液压系统总体效率低于机械齿轮传动效率,并且与风轮直接连接的液压泵的大排量低转速特性需要专业性设计,其低速效率的工艺保证问题也有待进一步研究。机械液压混合传动模式根据风电机组运行特点,通过机械齿轮箱传动结构与电液控制传动结构能量流并行运行,实现机械齿轮箱传递能量为主,液压控制转速和转矩为主的运行模式,保证传动系统的高效性,抑制风速或负载变化造成的扭矩波动,通过改善旋转机构的实际运行工况,使传动部件平均使用寿命得到提高。应用到多种液压技术的风电机组示意图如图2所示。

图2 液压技术在风电机组中应用示意图

风电机组储能系统液压技术应用

风能是随机性的能源,具有间歇性,即使在风能资源丰富的地区,把风力发电机作为获得电能的主要方法时,也必须配备适当的蓄能装置,才能保证发电机组的连续和平稳运行。同济大学卞永明教授等,在《液压储能在风力发电储能中的应用》中提出一种设想,风力发电的液压储能原理是在传动系统中,叶轮直接驱动液压泵转动,输出高压油,油液经过液压管路送至地面,通过稳压泵站进入蓄能器以液压能的形式存储起来。需要用电时,通过稳压泵站驱动液压马达转动,液压马达带动发电机转动,液压马达的转速可以通过稳压泵站的调速回路来使之稳定,因此无需稳压系统。当无风或风力较小时,可通过蓄能器和液压泵同时向液压马达供油,来保证系统的稳定和持续发电。

液压储能系统应配合液压传动型风电机组使用,同时为风电机组内其它液压系统提供支持,这仍处于理论研究阶段。其相对于其蓄电池,超级电容器等储能设备,有着安全,环保,重复利用率高等明显优势。随着液压传动型风电机组技术的不断发展和成熟,液压储能系统在风力发电行业中具有很大的发展潜力。

风电机组生产运输安装过程中液压技术应用

兆瓦级风电机组已经是国际风电市场上的主流机型,其性能要求需要相当大的扭矩来驱动电动机,所以无论是桨叶塔架还是机舱,其体积与重量都相当巨大,从而提高了风电机组生产,运输,安装过程的难度。为了稳定,安全和配合等方面的要求,液压系统以其独特的优势发挥了重要作用。例如在生产叶片时的模具翻转过程中为了增加翻转效率,保证安全,降低损坏风险,采用液压翻转机构代替行车;在海上风力发电装置运输过程中起固定作用的平衡梁抱箍器液压系统;在安装过程中为了防止大型组件之间发生破坏性碰撞的液压缓冲装置;在安装过程中能够使大型组件对中能够满足要求的自动对中液压系统等。

结语

从风电机组的偏航系统、主轴制动、功率控制系统、液压动力传动、储能系统和生产运输安装过程几个方面,较为全面地介绍了液压技术在风电机组中的应用。目前风电机组的主流技术类型是高速齿轮箱与双馈发电机风电机组;中速齿轮箱与中速永磁风电机组;直驱永磁风电机组。虽然它们都具有各自的优势与发展潜力,但是都不能从根本上解决风力波动造成的输出不稳定问题。针对这一问题提出的各种解决思路中,液压传动型风电机组是其中理论完善,技术条件成熟,具有开发潜力的方式。利用液压传动系统与风电机组中其它液压系统的集成应用,可以有效降低机舱体积,保证工作稳定性,全面提高风电机组性能。

液压系统也有其缺点,如发热大,相对于机械机构效率低;液压元件加工精度要求高,造价高;液压元件容易漏油,造成系统故障与环境污染;液压系统的故障查找难,对操作人员的技术水平要求高。虽然液压技术有其自身限制与缺点,但是在风电机组大型化趋势下,通过不断改进与完善,液压技术在风电机组中的应用具有很大发展潜力,是引领风力发电技术创新,突破风电技术瓶颈的有效途径。

(作者单位:新能源电力系统国家重点实验室 华北电力大学)