降低热怠速油耗量的分析研究

张钊 周斌

(西南交通大学机械工程学院四川成都610031)

降低热怠速油耗量的分析研究

张钊 周斌

(西南交通大学机械工程学院四川成都610031)

降低怠速可以减小怠速工况的油耗量,为了找到降低热怠速的影响因素,通过分析燃油及结构参数、运转参数、大气条件,研究发现它们均对热怠速有影响。优化燃油、燃烧系统的结构参数和运转参数均可降低怠速。而对不能改变的大气条件,可以修正运转参数来达到优化的目的。当然,最终怠速的确定要有满意的燃油经济性,良好的驱动舒适性和合格的排放性。

内燃机热怠速油耗量参数优化

引言

怠速是维持发动机稳定运转的最低转速,目前中小缸径发动机怠速一般为550~1000r/min。降低怠速可以减小怠速工况的燃油消耗。因为降低发动机的转速可减少单位时间内发动机的工作循环数,使供油率下降,从而降低怠速油耗[1]。但降低汽油机的怠速受到燃烧稳定性和火焰传播速度的限制[2];车用柴油机在怠速工况时,柴油机缸内温度较低,气缸漏气量大,使压缩温度、压缩压力较低;另外燃油雾化不好,混合气形成不均匀,燃烧不充分;还因供油量较小,每缸供油量的波动很大[3],这些因素都限制了车用柴油机怠速的降低。

1 燃油及结构参数的影响

1.1 汽油及结构参数对汽油机怠速的影响

燃用辛烷值低的汽油机,怠速可降低。因为辛烷值越高,着火落后期越长,燃烧速度越慢。

缸内直喷能形成中间浓、周围稀的分层混合气分布,先期参与燃烧的浓区具有很高的火焰传播速度,怠速比进气道喷射改善10%以上。而采用HCCI工作方式的直喷式汽油机在怠速工况时,亦采用一般缸内直喷汽油机的控制方式。

气缸直径增大虽导致火焰传播距离增长,可能使燃烧来不及完成;但会使燃烧室的面容比减小,相对散热面积变小,热损失减小;其最终结果是燃烧持续期变短。

压缩比增加会导致燃烧室面容比增加,因而造成燃烧持续期变长;但提高了压缩终了的压力、温度,最终使火焰传播速度增大,燃烧持续期减短。

火花塞位置尽量布置在靠近燃烧室中心,以尽可能缩短火焰传播距离。保证火花塞周围有足够的扫气气流,以充分清扫火花塞间隙处的残余废气,保证点火成功。高能点火可扩大可燃混合气的点火界限,提高了燃烧稳定性;而能量较大的初始火源的热作用,以及强电场的电离作用,都能促进后继可燃混合气的迅速燃烧,从而增大了火焰传播速度。

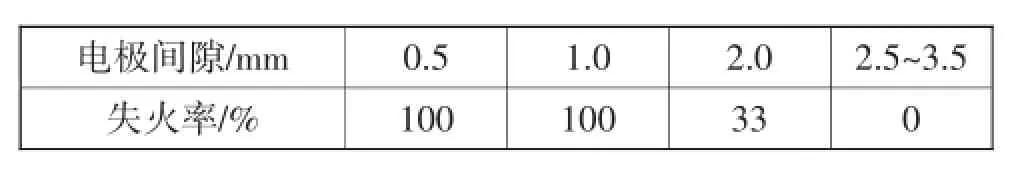

表1是湍流燃烧时不同电极间隙下的失火率,可以发现当火花塞间隙增加时,着火概率也增加。因为火花塞间隙增加消焰作用将减弱,火核形成的位置将离开壁面,可以避开停滞在壁面附近残余废气的影响,而且处于间隙内的混合气的绝对数量增加。

表1 湍流燃烧时不同电极间隙下的失火率

表面间隙型火花塞相对于空气间隙型火花塞在相同点火电压下,能够跳过更大的电极间隙,特别是在分层燃烧的汽油机中,可以减小燃烧变动和失火次数。在半球形燃烧室中,布置两只火花塞,火焰传播距离缩短1/2左右,从而可推迟点火正时,提高点火时的混合气温度和压力,使着火性能改善,从而使燃烧持续期缩短。

浴盆形燃烧室的面容比较大,火花塞位置远离燃烧室,火焰传播距离较长。楔形燃烧室的火花塞布置在楔形高处的进、排气门之间,火焰传播距离也较长。半球形燃烧室的面容比要小于浴盆形和楔形燃烧室,蓬顶形燃烧室的面容比最小,火焰传播距离最短。故蓬顶形燃烧室的怠速性能最好。

湍流强度会影响火焰传播速度,J.N.Mattavi的经验公式为:

式中ST为湍流火焰速度,SL为层流燃烧速度,u′为湍流强度。由(1)式可知提高混合气的湍流强度可以明显提高燃烧速度,降低循环波动率;但过强的气流运动会使散热损失增加,流动阻力增加,着火困难。一般认为,湍流强度的最佳值在3~5m/s之间。

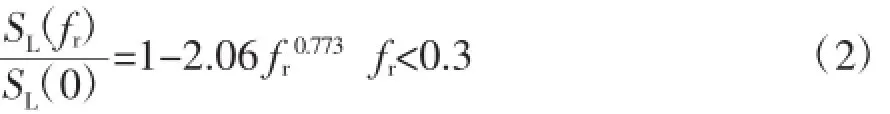

残余废气系数增加会使层流火焰速度降低,它的经验公式为:

式中fr为残余废气系数,为在fr下的层流燃烧速度,SL(0)为残余废气系数为0时的层流燃烧速度。

故采用可变进气歧管及小的气门叠开角和气门升程,在怠速时可增加进气流速和湍流,提高充量系数,减小残余废气系数,提高燃烧速度。

运行在怠速工况的废气涡轮增压汽油机,因排气背压提高和残余废气增大,会使排气损失增加和冲淡混合气。故自然吸气的汽油机能有更好的怠速性能。

采用多气门方案,该方案不仅使充量系数提高,流动阻力的损失降低;还可以使火花塞中央布置,缩短火焰传播距离。

1.2 柴油及结构参数对柴油机怠速的影响

柴油是由正烷烃、异烷烃、烯烃和芳香烃等组成的,由于原油产地不同,各厂炼制工艺和组分分配比不同,我国生产的0号柴油中各种烃组分比例有不可忽视的差别,因烷烃的着火温度比芳香烃的着火温度低,所以含直链状分子结构的烃类成分越多,则越容易着火。

采用电控燃料供给系统的柴油机,因能实现PID控制及融入PID思想的各缸均衡策略,相比于机械式燃油供给系统响应速度和调节精度都有提高,电控共轨系统则可进行多段喷射,这些策略都能使怠速稳定性增加。

同样,柴油机气缸直径增加会使燃烧室的面容比变小,提高了压缩终了的温度;压缩比增加,也会提高压缩终了的温度、压力。

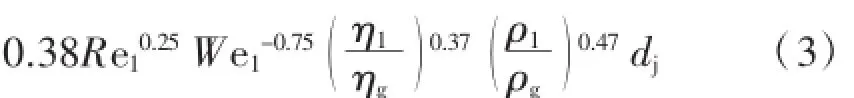

油滴细化得越均匀,怠速可以降得越低。广安提出了表征整个油束的油滴细化程度的Sauter平均直径(SMD)公式,它的适应范围是喷射压力从3.5至90 MPa。

SMD(高压)=

其中燃油的射流Reynolds数

燃油射流Weber数

上式中:下标l表示液体,下标g表示气体,η为粘度,U表示流速,σ表示表面张力,ρ为密度,dj为喷孔直径。

故可增加喷油器孔数,减小相应孔径,提高喷油压力,增大燃烧室口径,以改善燃油的宏观分布均匀性和微观细度,减小油雾的着壁量[8]。

不同型号的柴油机没有特定的一种喷油器、气道和燃烧室的结构参数来改善怠速,他们需要合理的匹配。但有一些共识性的方案来优化燃烧,降低怠速,例如:

1)涡流比降低,进气阻力减小,充量系数提高;4气门技术能降低换气损失,提高充量系数,还可关闭一个进气道来提高涡流比;该方案可以让喷油器中置,使得喷油器各孔油线等长,喷注在燃烧室内均匀分布。

2)顶隙减小,在顶隙内没有利用好的空气减少,空气利用率增加,燃烧改善。

3)气门坑容积减小,坑内空气利用率增加,对进气涡流的阻碍也减小了。

和涡轮增压汽油机一样,涡轮增压柴油机在怠速工况排气背压较高,不利于降低怠速。

相比于汽油机,柴油机充入气缸的是空气而不是混合气,新鲜充量排出以及废气倒入进气管的影响都不大,而且在怠速时也没有进气管真空度加大的现象。缸内的废气一方面加热新鲜工质,使压缩终点的温度升高;另一方面废气中含有较多的三原子气体CO2和H2O,他们的比热容大,使压缩终点的温度下降,气缸内的O2浓度又较低,使自燃反应的速率下降。故配气相位及EGR率对怠速影响需要根据实际机型及排放要求确定。

2 运转参数的影响

2.1 过量空气系数

汽油机的过量空气系数在0.8~0.9时,最小火焰速度所对应的火核半径较小,容易点燃;滞燃期最短,火焰传播的平均速率最高;并且此时的进气温度下降,充量系数增大,能发出功最多,这些条件都可以让怠速降低。但是由于是不完全燃烧,燃油消耗量上升,使得以降低燃油消耗为目的的降怠速变得没有意义。同时考虑到有三效催化转化器。故汽油机的过量空气系数在1附近。

柴油机在怠速工况下,因过量空气系数远大于1,故过量空气系数基本对怠速没有影响。

2.2 点火提前角和喷油定时

在怠速工况,因转速低,燃烧持续期短,点火提前角需要减小。但此时节气门关闭,进气歧管真空度大,缸内残余废气较多,又需要增大点火提前角,故最佳点火提前角值约为30°CA BTDC。

只要采用闭阀喷射,不管喷油定时如何变化,对汽油机怠速的影响都很小。因为喷油定时改变喷雾油滴的直径。而喷雾油滴直径从14μm到300μm对燃烧的影响很小。

柴油机希望接近上止点喷油,因为此时缸内温度、压力较高,容易着火。

2.3 机械效率

众所周知,发动机的机械效率越高,燃油消耗量越少。但除了必要损失的运动件摩擦功以及机油泵、燃油泵、发电机等附件外,还有一些随机增加的附件,如空调压缩机、动力转向泵等。当附件负荷突然增加时,怠速需要增高,以避免转速瞬时降幅过大而导致发动机熄火,这就限制了怠速的降低。

2.4 排放

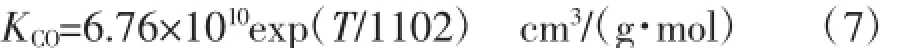

随着排放法规的日益严格,怠速排放问题由于使用权重大而受到重视。其中CO氧化成CO2的主要途经为:

反应的速率[6]为:

式中T为温度。

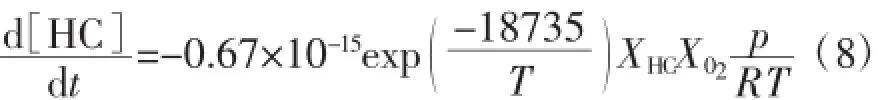

未燃碳氢的氧化速率与实验结果比较符合的公式[6]为:

式中[]表示浓度,单位为mol/cm3;XHC和X02是碳氢和氧气的摩尔分数;t为时间,单位为s;T为绝对温度;密度项的单位为mol/cm3。由式(7)和(8)可知,提高汽油机怠速可以提高缸内温度,从而降低CO和HC排放;降低柴油机怠速,HC和CO下降而NOx上升[10],但NOx是柴油机的主要排放物。这同样使得降低怠速受到限制。

3 大气条件的影响

3.1 温度

环境温度增高,一方面会使压缩终了的温度上升,滞燃期缩短;但另一方面会使充量系数降低,但汽油机在怠速时节气门处于关闭状态,柴油机在怠速时是富氧燃烧;故温度升高对降低怠速有利。

3.2 湿度

当湿度增大时,混合气的比热容增加,缸内燃烧温度降低。对于汽油机,水蒸气还会导致火焰传播速度降低[9];而对柴油机,利用微爆效应可以优化燃烧,但由于怠速是喷油压力较低,微爆效应不明显,这些原因都导致怠速难以降低。

3.3 大气压力

大气压力随海拔而变化的经验公式为:

式中p为大气压力,h为海拔,p0为海平面大气压力。由式(9)可知,随着海拔的升高大气压力降低,这就使得缸内压缩终了的压力下降,混合气的化学反应速率降低。

当忽略空气中饱和水蒸气时,空气密度公式为:

式中ρ为空气密度,p为大气压力,T为温度。由(10)可知,随着大气压力的减小,进气密度下降,气缸内氧含量减少,燃烧不充分。

4 结论

1)燃油及燃烧系统结构参数、发动机运转参数、大气条件均会影响发动机怠速的降低。它们中的参数如顶隙,越小对降低怠速越有利。但如汽油机中的湍流强度,则既不能太大也不能太小,最佳值在3~5m/s之间。

2)优化燃烧系统的结构参数可降低怠速。当燃烧系统的结构参数确定时,可通过实验来优化运转参数以降低怠速。在进行“三高”标定时,需考虑大气条件从而修正发动机怠速的运转参数。

3)怠速的降低受到了随机附件的变化、排放的限制而难以降低。最终怠速的确定要有满意的燃油经济性,良好的驱动舒适性和合格的排放性。

1韦雄,朱志伟,祝轲卿,等.电控单体泵柴油机怠速控制策略的开发[J].内燃机工程,2009,30(2):49~52

2杨嘉林.车用汽油发动机燃烧系统的开发[M].北京:机械工业出版社,2009

3Alahmer A,Yamin J,Sakhrieh A,et al.Engine performance using emulsified diesel fuel[J].Energy Conversion and Management,2010,51(8):1708~1713

4蒋德明,马凡华,阎小俊.预混湍流燃烧的实验研究[J].内燃机工程,1999,20(1):1~4

5沈义涛,肖建华,王建昕,等.辛烷值对发动机性能和燃烧特性影响的研究[J].车用发动机,2006,162(2):64~68

6蒋德明.内燃机燃烧与排放学[M].西安:西安交通大学出版社,2001

7程文志,张衡,徐辉,等.高压共轨柴油机怠速控制策略研究[J].车用发动机,2009,183(4):61~64

8周龙保,刘忠长,高宗英.内燃机学3版[M].北京:机械工业出版社,2010

9闫建国,王利娟,张忱,等.进气湿度对电控汽油机怠速排放特性的影响[J].农机化学报,2013,34(4):88~91

10刘洪德,种江涛,李少亮.电控高压共轨柴油机怠速阶段排放控制的研究[J].内燃机与动力装置,2009,112(4):36~38

Analysis on the Reduction of the Hot Idle Fuel Consumption

Zhang Zhao,Zhou Bin School of Mechanical Engineering,Southwest Jiaotong University(Chengdu,Sichuan,610031,China)

Reducing the idle speed can reduce the fuel consumption of idle speed conditions.In order to find the influence factors of reducing hot idle speed,through the analysis of fuel and the structural parameters,operation parameters and atmospheric conditions,the study found that they all have an impact on the hot idle speed.To optimize fuel and the structure parameters of combustion system,operation parameters can reduce the idle speed.Atmospheric conditions can't change,but the running parameters can be modified to achieve the goal of optimization.Eventually,of course,the determination of idle speed is to have satisfactory good fuel economy,driving comfort and qualified emissions.

I.C.engine,Hot idle speed,Fuel consumption,Parameter optimization

TK421.8

A

2095-8234(2014)04-0010-04

2014-05-14)

张钊(1987-),男,硕士研究生,主要研究方向为内燃机燃烧与排放。