ETA冷却机的发展状况

ETA冷却机的发展状况

2004年,德国C.P公司研制的第一台ETA冷却机在瑞士Holcim集团下属的Siqgenthal水泥厂投产。10年来,已有47台ETA冷却机投产,遍布世界各地。2013年签定合同为9台,至今共有62台销售合同。

1 篦冷机存在的缺陷

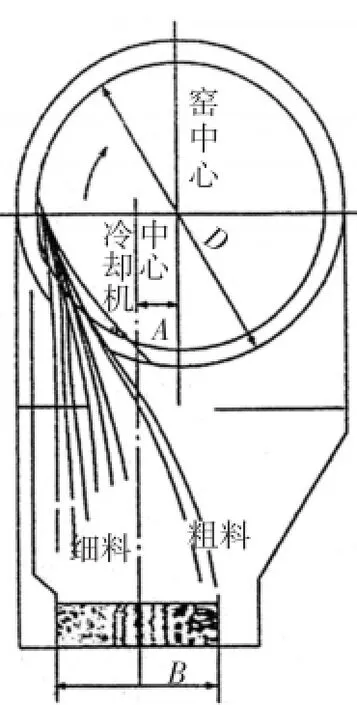

长期以来,C.P公司向世界各国供应的冷却机超过750台。这些篦冷机存在的缺点主要有:因原燃料性能及工况差别,回转窑煅烧的熟料颗粒大小差别较大,在回转窑旋转的过程中,熟料产生离析,细颗粒在外侧,大颗粒在中间,下落至篦冷机进料部位的篦床上,也产生离析,即细颗粒落在一侧,大颗粒在另一侧(图1)。由于不同颗粒料层在冷却过程中阻力差别很大,以致于冷风集中透过阻力低的料层,而阻力大的料层得不到冷却(图2),为使冷风较为均匀地透过料层,篦冷机进料口的熟料层降至600mm以下。由于冷风透过料层的厚度低,且阻力不均匀,因而冷却机的热回收效率低。当热回收空气量为0.85m3(标)/kg熟料时,篦冷机热回收效率为74%~75%。

篦床上熟料颗粒大小不均,为减少冷风透过时的阻力差别,不得不在熟料输送过程中减少熟料层的厚度。即使减至300mm,冷风也难于均匀透过,以致于细料侧的熟料得不到冷却,表面仍然高温呈红色,严重时,从篦冷机进料口直至出料口(俗称红河)。高温红热熟料对篦板侧边密封装置、侧边耐火砖墙以及熟料破碎机等均造成严重磨蚀和高温热应力损坏。此外,为达到薄料层熟料的输送量,必然提高输送冲程次数,常规篦冷机的冲程次数为10~13次,易造成热熟料对篦板的腐蚀。

2 ETA冷却机的优势

为克服上述缺陷,C.P公司开发了全新概念的ETA冷却机,该机由进料部位和由熟料输送单元组成的输送平台构成,完全改变了篦冷机熟料的输送和通风方式。

ETA冷却机进料部位采用可控气流固定倾斜篦板,板面上存留一层冷熟料。采用通风面积较小的单排篦板来冷却熟料,其优点是冷却熟料面积小,相对减缓了熟料颗粒大小不均造成的阻力差,冷风可以较为均匀地透过料层,使熟料得以冷却,消除高温熟料粘附在篦板上和进料口耐火砖上,形成堆积造成的“雪人”阻塞损坏篦板和耐火衬墙事故。由于通风较均匀,该部位料层厚度增加至800~1000mm,有利于提高入窑的二次空气温度。

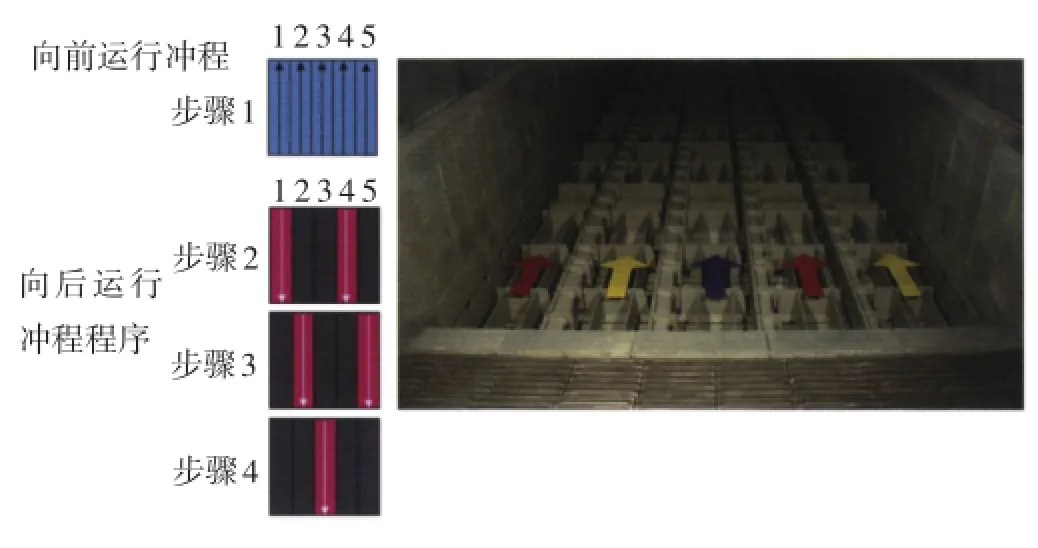

高温熟料在进料部位得到一定程度的冷却后,进入由输送通道单元料层组成的输送平台(working floor)上,输送通道料层的熟料是不向下漏料的,在输送过程中,料层阻力变化不大。输送通道的数量按窑的熟料产量确定。其运行方式为,首先由所组合的全部熟料通道同时向熟料输送方向移动(冲程向前),然后各单元单独地或交替地进行反向移动(冲程向后)(图3)。每条通道单元的移动速度可以调节,且单独通冷风,保证了熟料得以冷却,尤其是冷却机一侧料层的熟料颗粒细且阻力大的时候,此部位的通道单元可增加停留时间和风量,使熟料得以冷却,消除了红热细熟料产生的“红河”事故。此外在大块熟料通道料层内,可以较长时间通风使之冷却(图4)。

图1 篦床进料口的熟料颗粒分布情况

图2 熟料粒度变化引起的阻力变化与空气通过速度的关系

图3 输送通道熟料运向图

图4 ETA冷却机和篦式冷却机料床熟料温度分布

图5 五通道ETA冷却机的通风方案

表1 瑞士一台2000t/d级冷却机的设计和生产数据

各输送通道单元采用迷宫式密封装置密封,熟料不会从输送通道面上漏下,因而在篦床下部冷却机内不需设置细颗粒熟料输送装置。

ETA冷却机仍然采用分室通风原理,与厚料层篦式冷却机不同之处在于:ETA冷却机在熟料粒径变化较大的横向截面进行分室,其间隔很小,同时在粒径变化不大的纵向仅作少量分室,其间隔较大。一般从室后侧通风,在冷却机两侧不易通风的部位增加室侧通风,用足够的冷风和冷却时间来冷却粉状和大块熟料,保障了此部位熟料冷却,避免了“红河”及大块熟料的冷却。此外,料床前端的料层厚度大于后端的料层厚度,可提高入窑的热风温度及降低风机电耗(图5)。

此外,ETA冷却机根据冷却机规格配置辊式破碎机,每条输送通道单元均用液压传动,配置了雷达水平测示和红外线测温装置等一些先进技术的产品和附件,确保熟料得以冷却。

总之,ETA冷却机不仅工艺性能优越,而且结构紧凑,机内无输送部件,因而部件磨蚀量少,维护工作量少。熟料输送无阻碍,其输送效率保持稳定,所有的冷却部位通风均匀,确保熟料冷却良好。

3 ETA冷却机使用效果

ETA冷却机在0.85m3(标)/kg熟料的热回收空气量时,热回收效率为75%~78%,较篦冷机效率高约3%。以一条5000t/d生产线为例,当燃料价格为3欧元/GJ时,年节约燃料费450000欧元。由于热回收效率高,则入窑二次空气温度高,烧成带缩短,提高了熟料质量,瑞士的一条2000t/d级生产线的熟料易磨性得以改善,粉磨电耗下降3kWh/t水泥。冷却机的运行减缓,消除了“红河”及“雪人”工况,减少了设备事故,相应减少了维修费用。冷却机料床与高温热熟料接触面积仅为7%,一台冷却机使用5年来,备件维修费仅为0.012欧元/t熟料。

表1为瑞士一台2000t/d级冷却机的设计和生产数据。

4 海螺冷却机生产情况

海螺集团订购了20台ETA冷却机,最大为12000t/d,该机进料室为13排固定篦板,12条熟料输送通道,热回收带下分7室(配7台风机),冷却带为5室(5台风机),辊式破碎机宽度为6706mm,于2013年投产。

海螺集团2011年投产的5500t/ d ETA冷却机投产后的实际产量为5919t/d,熟料出口保证温度高于环温65℃,实际为10℃,冷却机的热回收量0.87m3(标)/kg,熟料的热回收效率78%。

陈友德编译自

No.11/2013 World Cement