金属材料增材制造技术在航天领域的应用前景分析

陈济轮,董 鹏,张 昆,何京文,梁晓康

(首都航天机械公司,北京 100076)

增材制造技术是制造技术原理的一次革命性突破,它形成了最能代表信息化时代特征的制造技术,即以信息技术为支撑,以柔性化的产品制造方式最大限度地满足个性化需求。增材制造技术的基本原理是:先将零件三维图形离散划分成一系列薄片(切片过程),再利用2D制造工艺依次制作这些薄片,并逐层叠加(生长)获得最终的3D零件,所以增材制造技术又被形象地称为"3D打印"[1]。

根据热源不同,金属材料的增材制造技术可分为高能束增材制造技术、电弧增材制造技术及其他增材制造技术。其中,基于激光束、电子束为热源的高能束熔化金属材料的增材制造技术在航空航天型号研制及生物医学中的应用性最好,一直以来受到了国内外航空航天、生物、医学等领域的高度关注。

目前,金属材料增材制造技术已得到欧美等发达国家政府、大企业及研究结构的高度重视。作为美国制造业振兴计划"We can't wait"项目的一部分,美国政府于2012年8月高调宣布成立国家增材制造创新研究所(National Additive Manufacturing Innovation Institute,NAMII),强化美国制造业。 空客、波音、洛克希德-马丁、欧洲防务公司EADS、GE航空发动机、Sandia国家实验室、Los Alomos国家实验室、罗-罗等大型航空航天制造企业和国家研究机构都对该项技术在航空航天领域的应用开展了大量的研究工作。美国军方对这项技术的发展也给予了相当的关注,在其直接支持下,美国率先将这一先进技术实用化,应用目标包括战术导弹、人造卫星、超音速飞行器的薄壁结构,如导弹控制舱外壳座、导弹姿控系统燃烧室及钛合金支架、框、梁等承力构件的快速制造。国内部分高校及研究机构也正在从事增材制造技术方面的应用研究工作,并取得了较好的成效,尤其是在航空工业领域,激光增材制造技术解决了新型号研制中的关键技术,实现了成功的工程应用。

1 增材制造技术国内外发展现状

1.1 激光增材制造技术

激光增材制造技术是利用激光束按CAD图形数据将金属(或合金)粉末/丝材快速熔化,逐层"堆积"成各种形状复杂、致密度接近100%的金属零件的工艺过程,具有加工效率高、无需工装、模具直接成形难加工金属材料构件的特点。根据粉末放置方式及激光与粉末相互作用的不同,可分为基于同轴送粉的激光直接制造 (Direct Laser Fabrication,DLF)、基于粉床铺粉的激光选区熔化制造(Selective Laser Melting,SLM)和基于旁轴送粉粉末的激光熔覆(Laser Cladding,LC)等。

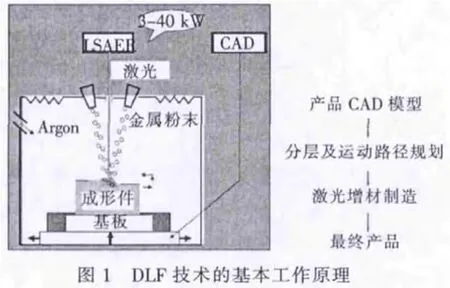

1.1.1 激光直接制造技术(DLF)

激光直接制造技术是借助CAD模型,利用成形控制软件将模型按一定间距切割成一系列平行薄片,根据薄片轮廓设计出合理的激光扫描轨迹,并转换为CNC工作台的运动指令。激光束在指令控制下扫描基板,并将送粉器同步输送的金属粉末材料送入激光熔池,沉积出与切片厚度一致的一层薄片。完成后重复上述过程,沉积下一层薄片。如此逐层堆积,直至形成具有所需形状的三维实体金属零件。为了防止氧化,上述过程一般应在可控的惰性气体(Ar)气氛的保护箱中进行。DLF的基本工作原理见图 1[2-3]。

DLF技术具有以下特点:

(1)借助CAD/CAM快速实现三维任意形状型面结构件的整体近净成形。

(2)能实现钛合金、高温合金等难加工材料及金属间化合物、稀有金属材料等整体零件的快速成形。

(3)生产效率高,能大大缩短难加工材料复杂型面大型结构件的制造周期,适合新型号、新产品研制的快速响应要求。

(4)可实现较大型复杂结构件的快速制造,制造精度一般在1~2mm左右。

(5)通过增材送粉器等装置可实现梯度材料、金属基复合材料的制备,实现材料、结构的一体化制造。

DLF技术长期以来一直是激光加工技术的研究热点。美国的科研机构在DLF制造技术与装备方面较成功。他们不仅成功研制出各种类型的DLF设备,而且开发了各种金属零部件特别是钛合金、镍基高温合金等航空、航天领域广为应用的制造工艺,并对所制造零部件的组织结构特征和力学性能包括疲劳特性等进行了系统、深入的研究。结果表明,DLF技术不仅能制造大尺寸金属零部件,且零部件的性能可靠,完全能用于航空、航天领域的零部件制造。图2是美国某公司利用研制的DLF设备制造出的金属零部件。

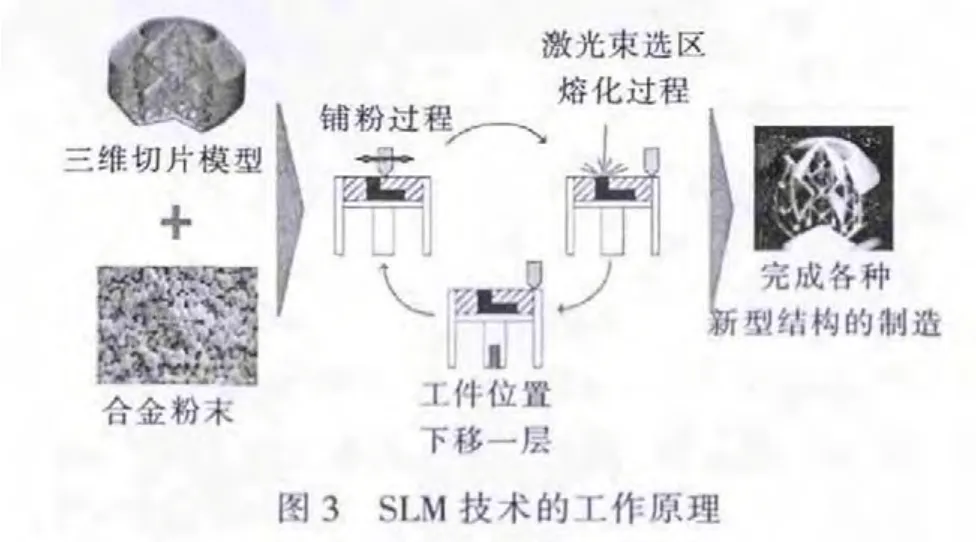

1.1.2 激光选区熔化制造技术(SLM)

激光选区熔化制造技术是采用CAD三维设计软件完成零件设计,再通过专用快速成形软件对模型进行切片处理;激光束在计算机指令控制下将工作台基板表面预先铺好的粉末层实现逐层熔化,沉积出与切片厚度一致的金属薄层;随后,工作缸内的工作台下降一个切片薄层的厚度,重复进行铺粉、激光扫描加工处理及工作台的下降等工艺流程,直到加工出与模型相一致的致密金属零件(图3)。SLM技术在零件设计和图形切片方面与DLF技术相同,但在粉末输送方式上存在差别[4-5]。

SLM技术具有以下特点:

(1)不需铸模或锻模,采用相应的合金粉末就能完成所设计金属零部件的快速制造,零部件的致密度可达100%。

(2)不存在传统机械加工工艺中复杂构件的加工死角等难题,适合任意复杂形状的金属零部件制造。

(3)材料组织细小,力学性能好,制造精度高,精度可达±20μm。

(4)金属构件最小壁厚可达120μm,易实现变壁厚、变截面形状、带内部流道等复杂精密结构件的成形制造。

SLM技术最初由德国某研究所提出,并在2002年取得实质性的突破。目前,国际上研究SLM技术的国家主要集中在德国、英国、日本、美国等,世界上的第一台商用SLM设备于2003年由英国MCP集团位于德国的分公司MCP-HEK推出。图4是一组德国某公司采用SLM技术制造出的典型零件。

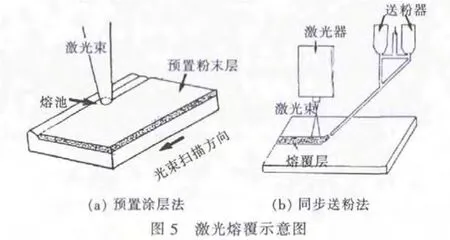

1.1.3 激光熔覆技术(LC)

激光熔覆技术是采用激光束在选定工件表面上熔覆一层原金属基体材料或特殊功能材料,以保持或改善已制零件的性能。该技术主要用于价格昂贵或生产周期很长的零件或磨损件缺陷的修复,能达到或改善零件原基体材料的性能,具有独特的技术优势。其工作原理见图5。

激光熔覆技术的优点是:①可实现特殊梯度功能材料的设计与直接制造;②覆层稀释率低,且能精确控制,覆层的成分与性能主要取决于熔覆材料的成分;③激光熔覆层组织致密,微观缺陷少,结合强度高,性能更优。

激光熔覆技术在国外航空领域的易损件、易耗件、疲劳件的快速修复方面发挥了重要的作用,尤其是在实际战争中起到了非常重要的作用,被称之为"战地医院"。英国研究机构用激光熔覆技术修复了Trent 500航空发动机密封圈,并成功制造出样件(图 6)。

1.2 电子束增材制造技术

图6 利用LC技术修复的航空发动机密封圈

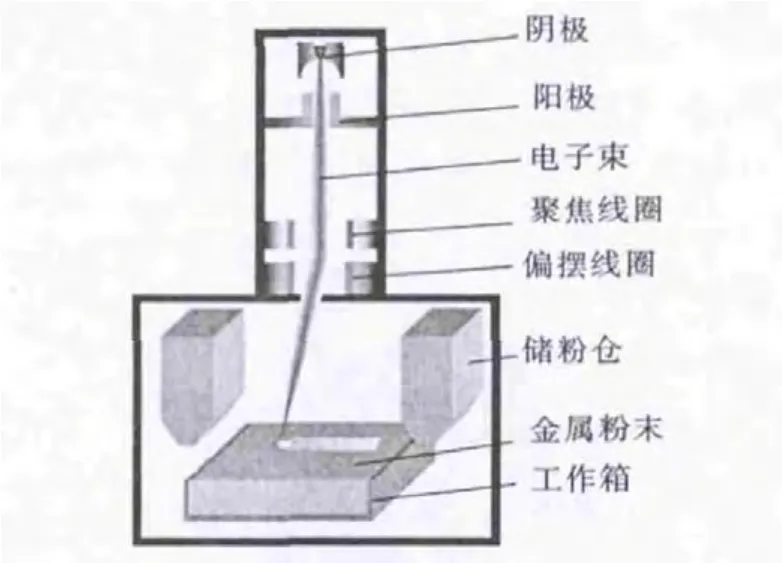

电子束增材制造技术 (Electron Beam Melting,EBM)是根据三维CAD模型,采取铺粉或送丝逐层熔化的增量制造方式。制造过程中,在真空(一般为0.01 Pa)环境下完全熔化,电子束在偏转线圈的控制下,对需熔化的区域进行高速扫描熔化(最大扫描速度可达8000 m/s);随后,基板下降一个层厚,重复下层的加工;如此往复,金属零件一层层地被加工完成(图 7)。

图7 电子束选区熔化示意图

真空电子束熔化快速制造技术(EBM)有以下特点:

(1)借助CAD/CAM快速实现三维任意形状型面结构件的整体制造。

(2)能实现钛合金、高温合金等难加工材料及金属间化合物、高熔点金属等整体零件的快速制造。

(3)实现中小型复杂薄壁结构件的快速制造,制造精度一般在0.2mm左右。

(4)电子束熔化快速制造后的零件表面不存在氧化现象。

1.3 电弧增材制造技术

电弧送丝增材制造技术 (Wire+Arc Additive Manufacture,WAAM)是采用传统电弧工艺实现高性能金属材料丝材直接成形的新型增材制造技术之一,具有沉积效率高、成本低等特点,能实现高性能高温合金、钛合金、铝合金和高强钢等大型复杂结构件的快速制造。图8是电弧增材制造示意图。

图8 电弧增材制造示意图

英国克兰菲尔德大学焊接工程研究中心利用电弧送丝堆焊原理为英国飞机发动机公司劳斯莱斯开发出形状金属沉积技术(Shaped Metal Deposition,SMD),同时对钛合金、高温合金和铝合金的电弧沉积性能进行了研究与评估。随后,将其用于飞机机身结构件的快速制造。空中客车、庞巴迪、英国宇航系统及洛克希德·马丁英国公司、欧洲导弹生产商MBDA和法国航天企业Astrium等,均利用电弧送丝增材制造技术实现了钛合金及高强钢材料的大型结构件的直接制造,大大缩短了大型结构件的研制周期。图9是采用电弧增材制造技术制造的典型零件。

图9 电弧增材制造航空零件

2 增材制造技术在航天领域的应用需求

2.1 对激光直接制造技术的应用需求分析

激光直接制造技术能实现较大型复杂结构件的快速制造,可提高新型号研制的快速响应能力,有利于实现"设计-工艺-制造"的有效协同,因此,在钛合金、高温合金等难加工材料型面复杂的大型结构件的应用上,有着良好的应用背景需求。如控制舱、仪器舱、端框等,一般采用铸造和锻造等方法制作坯料,然后进行后续的机械加工。由于大型结构件铸造留下的加工余量较大,原材料利用率很低。而激光直接制造技术能实现数字化制造,同时选用的激光器功率较高,生产效率很高,特别适合于航天型号复杂型面大型结构件的近净制造,留下的后续加工余量很小,原材料利用率很高,可达90%以上,也能实现快速研制的要求。

2.2 对激光选区熔化制造技术的应用需求分析

由于激光选区熔化制造技术具有制造精度高达0.05mm的优点,使其适合于制造型面复杂的薄壁零件,因此在航天发动机及装备型号轻质耐热结构件的应用上,具有良好的应用背景需求。如航天发动机的叶轮、涡轮壳体等,目前多采用精密铸造方法,多数叶轮存在内部裂纹,经高速旋转后,裂纹会扩展,对发动机工作的可靠性带来很大的隐患。采用激光选区熔化制造技术能得到无内部缺陷的产品,零件的材料性能达到钛合金材料锻件性能水平,满足航天发动机的质量要求。

2.3 对激光熔覆技术的应用需求分析

激光熔覆技术具有快速修复、熔覆层厚可精确控制、熔覆层性能主要取决于熔覆材料、微观缺陷少、结合强度高等优点,因此,在航天装备型号多种铝合金铸件缺陷的高质量、快速修复领域,应用发展潜力巨大。当产品出现较大的缺陷后,一般只能作报废处理,成本大大增加,且严重影响型号产品配套周期进度。通过激光熔覆可很好地挽救大型、贵重的零件。

2.4 对电弧送丝增材制造技术的应用需求分析

航天装备型号中有较多的框架类结构件,由于铸造缺陷较多,且铸造变形较大,难以满足正常要求,可通过电弧送丝增材制造技术来实现制造。

3 结语

DLF、SLM、LC、EBM、WAAM 等增材制造技术在航天液体火箭发动机、多种装备型号的研制中有着很好的应用前景,对解决航天型号研制过程中关键零部件的科研生产瓶颈具有重要意义。

[1] 黄卫东.激光立体成形 [M].西安:西北工业大学出版社,2007.

[2] Vilaro T,Colin C,Bartout JD,et al.Microstructural and mechanical approaches of the selective lasermelting process applied to a nickel-base superalloy[J].Materials Science and Engineering:A,2012,534:446-451.

[3] Li J,Wang H M.Microstructure and mechanical properties of rapid directionally solidified Ni-base superalloy Rene′41 by laser melting deposition manufacturing[J].Materials Science and Engineering:A,2010,527:4823-4829.

[4] Bartkowiaka K,Ullricha S,Frickb T,et al.New developments of laser processing aluminium alloys via additive manufacturing technique[J].Physics Procedia,2011,12A:393-401.

[5] Buchbinder D,Schleifenbaum H,Heidrich S,et al.High power selective lasermelting(HPSLM)of aluminum parts original research article[J].Physics Procedia,2011,12A:271-278.