基于仿真分析的贝加莱液压同步控制系统

贝加莱工业自动化国际贸易(上海)有限公司西安分公司 赵元,薛红卫,樊萍

基于仿真分析的贝加莱液压同步控制系统

贝加莱工业自动化国际贸易(上海)有限公司西安分公司 赵元,薛红卫,樊萍

借助Matlab和B&R Automation Studio Target for Simulink软件建模,在对液压伺服同步系统进行研究的基础上,应用贝加莱专业液压库实现了拉伸矫直机液压同步控制系统。仿真结果和实际运行效果表明,仿真软件和专业控制库的应用简单可行、节省时间,液压同步能达到可靠的控制效果。

液压;同步;建模;仿真

铝合金板广泛用于我国的交通运输和航空制造业。铝锭经过轧制、淬火等工艺处理后,板材表面产生压应力,而心部则呈拉应力状态;另外因为表面层冷却相对稍快,晶粒细小、屈服极限较高,而芯部则较低,板材内部也会产生较大的残余应力,板材越厚,残余应力就越高。残存的内应力如果不及时消除,经过一定时间后板材会发生严重的翘曲,因此有效地消除板材内部的残余应力是航空用铝合金板生产的重要环节。

单纯使用矫直机对板材进行矫直,可以消除部分内应力,外表看来平直度也较好,但是在机加过程中,由于板材内部的残余应力会出现板材变形现象。目前最好的办法是使用拉伸矫直机对板材残余应力进行消除并达到矫直的目的。拉伸矫直机在板材上施加均匀的外拉力,根据设定的板材数据模型,使板材首先发生弹性变形然后进入塑性变形区,从而完全消除了板材内部应力。

拉伸矫直机主拉伸系统采用液压伺服控制系统及多项创新技术,用于控制两侧主拉伸缸高精度同步运行,保证了活动夹头在拉伸过程中平稳运行,实现了板材的均匀拉伸。

拉伸矫直机液压系统中的同步控制要求是两个液压缸在运动中保持相对位置不变,衡量同步运动的指标是同步精度,以位置误差来表示。在拉伸矫直机这种重型设备中,负载不均衡、液压缸泄漏量的不同、伺服泵的流量偏差、制造误差等因素都会影响同步精度,因此提高液压系统的同步精度具有重要意义。

拉伸矫直机矫直过程中,由于板材水平尺寸较大,而且各部位都是轧制成形,其尺寸公差和加工裕量较小,拉伸头两侧拉伸缸的位置偏差对拉伸件精度的影响就相当明显,严重时会造成废品,甚至还会造成拉伸头过度倾斜导致卡死甚至损坏。

通过建立系统的数值模型,利用计算机仿真使得系统的设计缺陷在物理成型之前就得到了处理,从而可以使工程师在整个系统的开发、调试、交付使用的过程中都能够得到预期的控制效果,为了缩短现场调试时间、提高系统控制质量、确保项目成功,借助先进的专业仿真软件和控制库无疑是一种行之有效的方法。

1 模型构建工具与方法

MATLAB作为当前国际控制界最流行的面向工程与科学计算的软件,在控制系统的分析、仿真和设计方面得到了非常广泛的应用,另外随着专业函数库和专业工具箱的成熟,MATLAB/ Simulink可按系统内在的物理关联设计完整的复杂系统,可使传感器、控制器、机械单元、操作机构等构成一个整体。系统的各个组成部分在MATLAB/Simulink中是以模块化的方式来构建的,可调用各种标准控制模型或自定义控制模型。各模型间相互关联成为一个整体,并通过仿真过程得到优化的系统参数。通过自动代码生成的功能,MATLAB/Simulink的仿真模型可生成工程实例的代码,这种代码的效率可与人工代码相媲美,这就是为什么MATLAB/Simulink被广泛使用的原因。

1.2 建模方法

由Mathworks公司提供的MATLAB/Simulink是最为广泛使用的建模与软件测试工具。B&R系统同样也支持MATLAB/Simulink仿真模型的导入,它将仿真模型导入到Automation Studio这个开发工具中,使仿真系统可以在B&R控制器上进行硬件的仿真及系统控制功能的测试。

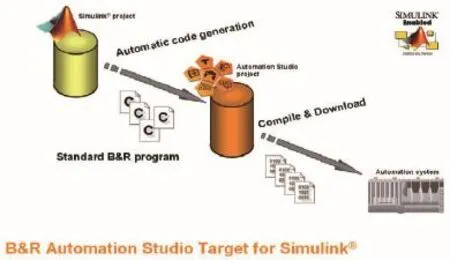

通过在Automation Studio环境下提供的通用接口,可使用Real-Time Workshop和Simulink PLC 代码编辑器自动生成代码。(图1为自动代码生成流程图)贝加莱为用户提供生成ANSI-C或结构性文本代码的选择并可自动集成到自动化项目中,完成调试和再次编辑功能,使开发过程更加完美。

图1 自动代码生成流程图

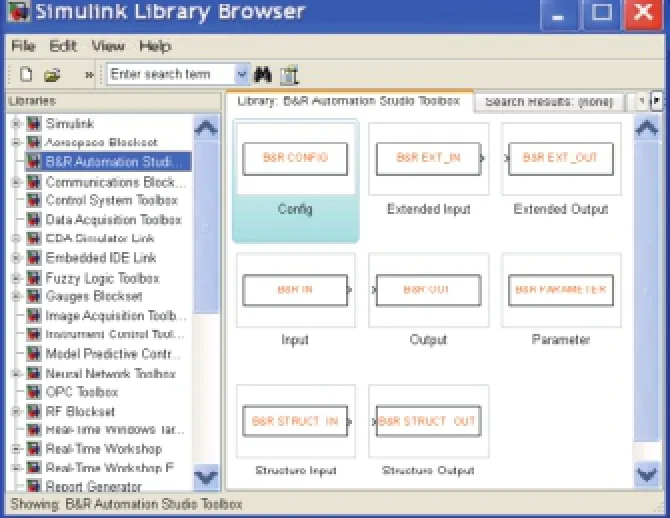

在MATAB/Simulink中添加了贝加莱的Automation Studio工具箱,详见图2,其中包含:

图2 B&R Automation Studio Toolbox

通过以上的模块,可以快速地将Simulink中创建的模型转换为Automation Studio中可以使用的C代码或结构文本的任务,并下载到贝加莱的目标硬件PCC中,进行调试和监测,并不断重复这个过程,使得在Simulink中建立的模块能更完美地控制受控对象,以达到最佳的控制效果。

2 液压同步系统建模

图3 并联同步系统模型

图3 为两液压缸的并联同步系统模型,每侧油缸由两台伺服泵和一个伺服阀推动,根据两侧的油缸位置偏差进行补偿控制。使用闭环液压同步控制系统,对执行元件的输出进行检测与反馈,能很大程度地消除或抑制不利因素对同步精度的影响,可获得高精度同步控制,其控制精度主要取决于位置传感器的检测精度与伺服阀及伺服泵的响应特性。

护坡工程混凝土理论配合比为水泥及粉煤灰︰细骨料︰粗骨料︰外加剂︰水=1︰2.19︰2.78︰0.022︰0.43,每立方米混凝土中水泥、粉煤灰、细骨料、粗骨料、外加剂、水的用量分别为 298 kg、74 kg、813 kg、1 034 kg、8.18 kg、161 kg,坍落度为 205 mm。

本系统采用被动式位置检测流量控制。根据两个油缸MTS位移传感器提供的位置反馈信号的差值,通过补偿控制系统,对进入油缸压力腔的工作油液的流量进行控制,改变两液压缸的进油流量,直至消除同步误差。

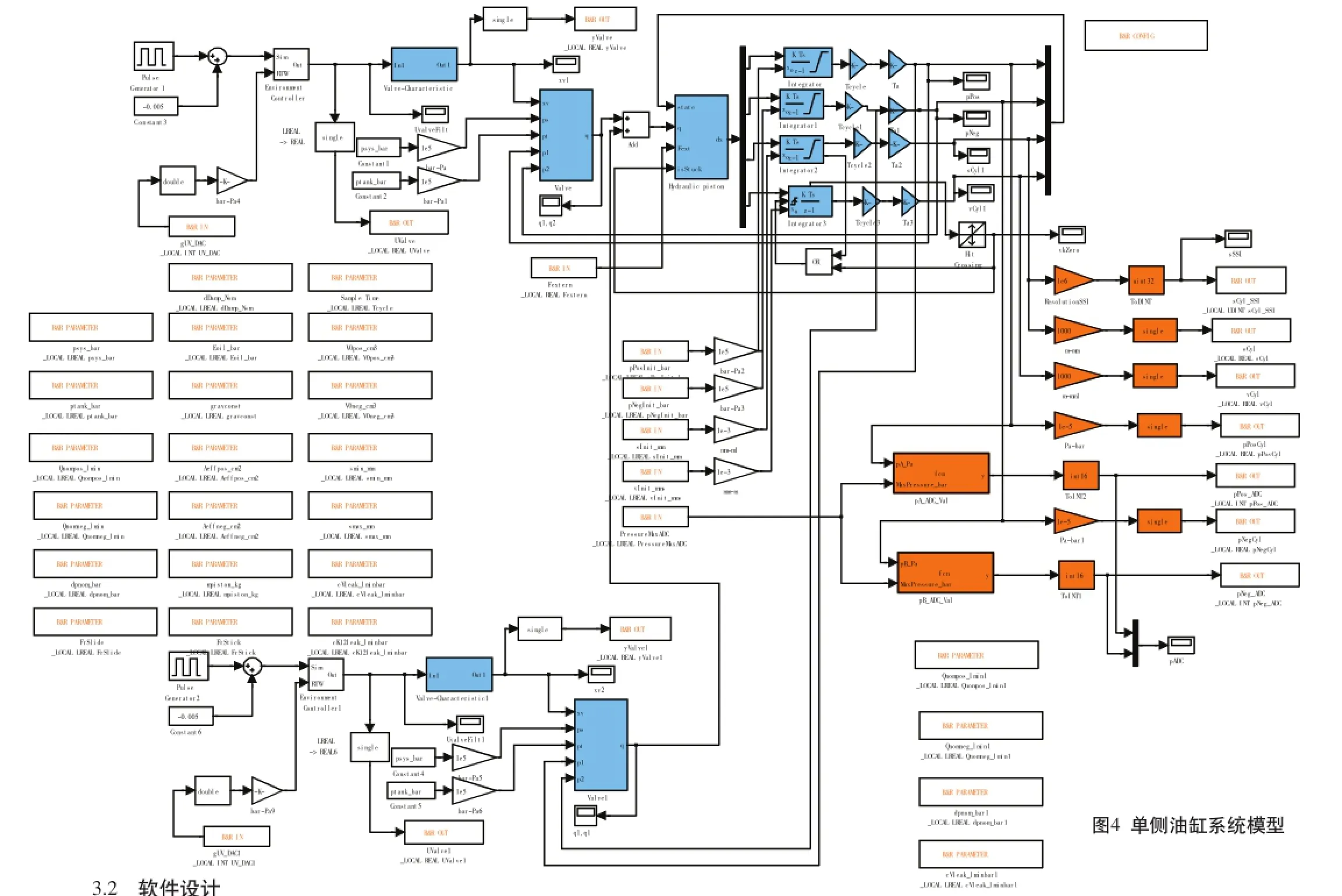

图4为MATLAB中建立的单侧油缸系统模型,B&R Automation Studio Target for Simulink已经提供了单阀单缸的系统模型模板,在此基础上加以修改,使之符合实际系统的工艺配置要求。通过MATLAB/Simulink,系统建模的液压系统模型代码被生成并导入在B&R的仿真系统和PCC控制器中运行。

3 B&R软硬件平台

本系统采用贝加莱(B&R)最新一代X20硬件系统平台配合开发软件Automation Studio,实现了0.4ms的液压控制扫描周期,10ms的外部TCPIP数据交换时间,确保系统控制的最佳性能。

3.1 硬件结构

X20CP1485控制器通过编制控制程序,对现场控制站I/O模块进行数据采集和分析、运算并得到相应的输出结果。将控制器自带的Ethernet POWERLINK接口配置为以太网接口,实现与主控S7-400的TCPIP数据通讯,数据交换时间缩短至10ms。采用易于扩展的X20 I/O单元,采集远程设备的数据信号,结构紧凑,功能齐全,性价比高,安装方便。

X20DC1198编码器模块配置为1 MBits/s的SSI接口,接收来自MTS位置编码器采集的液压油缸位置信号。

X20AO4632模拟量输出模块为16位精度,作为精确流量给定输出来驱动伺服泵和伺服阀。

图4 单侧油缸系统模型

3.2 软件设计

系统针对不同的功能控制要求设计了液压控制、数据通讯交换和页面显示控制三个功能,并各自采用不同的任务循环时间,其中实时性要求最高的“液压控制任务”设置为0.4ms的任务循环周期,确保最高性能的响应时间,这样系统控制就可以分时实现各自的控制目标,最优分配CPU的资源。Automation Studio软件开发平台是确保透明性的研发过程和机器高效运行的安全性保障。

Automation Studio软件开发平台不仅仅是一款编程工具,同时它与MATLAB/Simulink相连能够完美地实现复杂模型的正确仿真,随后的自动代码生成功能确保了控制器也能够按照真实过程中的要求一样运行。

3.3 B&R液压库的使用

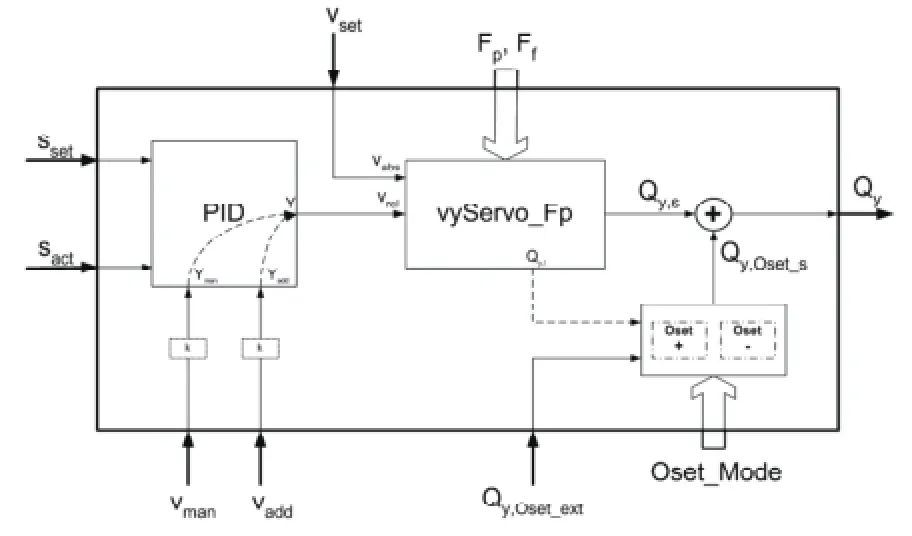

B&R AsHydCon液压库不仅能够覆盖大多数线形液压驱动系统,还能提供附加的信号处理(如滤波等)功能。由于B&R专业的液压库提供了可靠完善的控制算法,所以大大缩短了控制器的开发和调试时间,再配合MATLAB/Simulink液压系统模型自动生成的代码,实现了在实验室中不搭建真正的液压机械系统就能完成全系统的仿真测试。控制框图如图5所示。

B&R AsHydCon液压库中提供了简化位置控制功能块HCRP2P_Cont、位置控制功能块HCRs_Cont、带两腔压力的位置控制功能块HCRs_Cont_p、伺服阀线性转换功能块HCRLinValve和轨迹生成器功能块HCRSPF。

图5 AsHydCon液压库控制框图

简化位置控制功能块HCRP2P_Cont采用了PID控制功能,可以自整定PID参数,有前馈功能,同时配置详细的液压系统参数组。使用这个功能块可以预先配置液压系统参数,并使用简化接口参数的PID功能,简化和缩短系统调试过程,甚至不使用伺服阀校正和轨迹生成器功能就可以完成位置控制功能。

位置控制功能块HCRs_Cont则提供了更详细的参数接口,设定与液压系统相关的系统油压、油缸特性、伺服阀特性和外部负载等详尽的系统参数。如图5所示,在AsHydCon液压库控制框图中,只有影响系统工作状态的输入输出物理工程量才会显示出来,如力、速度、流量等。PID控制器完成位置控制并且输出相关的速度(使用相对最大速度的百分比来表示)。伺服校正模块接收PID控制器输出的速度值,与给定的速度输入值进行比较,并基于负载力、摩擦力和泄漏量计算生成一个流量给定值,这个流量给定值的输出作为下一级伺服阀线性化的信号输入。

伺服阀线性转换功能块HCRLinValve能够根据阀的特性曲线对非线性伺服阀作出线性化的处理,从而消除死区和非线性的影响。常见的阀开度-流量特性曲线类似[(-10.0,-180.0), (-8.0,-152.0), (-0.5,0.0), (0.5,0.0), (-8.0,152.0), (10.0,180.0)]。

轨迹生成器功能块HCRSPF可以自动生成运动轨迹,并提供当前时刻的设定位置、设定速度和设定加速度。

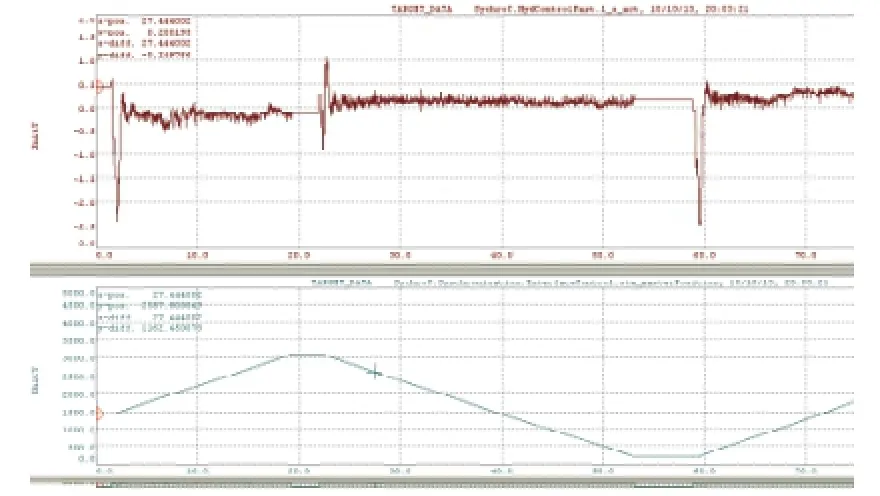

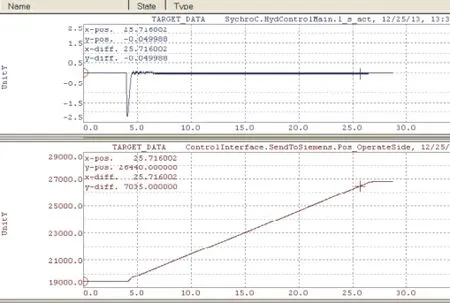

使用B&R Automation Studio开发软件的仿真器功能和示波器高速记录功能,记录了两个油缸的运行状态,如图6所示。其中横坐标为时间轴,纵坐标依次为两液压缸位置偏差(mm)、非操作侧液压缸位置(mm)、操作侧液压缸位置(mm)。仿真空载测试结果表明,两个液压缸在运行过程中产生的位置偏差被有效控制在±0.1mm以内。

图6 仿真空载测试效果

4 应用测试结果

图7 空载同步控制精度测试

该系统已成功应用于冶金行业的重型设备。仿真测试的程序经过接口变量调整,进行实际液压机械控制系统的空载试验,测试结果记录如图7所示,其中横坐标为时间轴,纵坐标依次为同步控制器的实际偏差(mm)、操作侧液压缸位置(mm)。空载同步控制精度测试结果表明,两个液压缸在运行过程中产生的位置偏差被有效控制在±0.5mm以内。

空载测试成功且控制精度达到要求之后,进行实际液压机械控制系统的带载试验,运行测试结果如图8所示,其中横坐标为时间轴,纵坐标依次为同步控制器的实际偏差(mm)、操作侧液压缸位置(mm)。带载同步控制精度测试结果表明,两个液压缸在运行过程中产生的位置偏差控制精度提高到±0.05mm,已经达到了位置传感器的检测精度。图7、图8中的偏差尖峰表示在拉伸开始时刻就产生了一个大的偏差,此时纠偏系统马上开始工作进行调整,在整个调整过程中,偏差一直在合理的范围内。这说明在两个液压缸开始拉伸负载时,瞬间加载的流量对整个液压系统形成了冲击,如果使用斜坡加载方式应能改善柔性,消除偏差尖峰。考虑到带载时拉伸板的应力会加载到两侧油缸上,所形成的负载会随着位移的变化而变化,即负反馈作用,使得带载拉伸的同步精度比空载拉伸的同步精度有明显提高。

图8 带载同步控制精度测试

5 结语

实践证明,MATLAB/Simulink软件将多个领域的专业知识统一到了一个模型中,使整个系统的仿真过程变得强大而且简便,再借助B&R的自动代码生成功能和B&R的专业液压控制功能库,快速有效地保证了整个液压系统控制的可靠实施。这个液压控制系统在实现过程中,仿真模型的准确搭建、软件控制方案的最优选择,以及对各个液压元件参数的专业性设置和成熟液压功能库的使用是项目成功实施的决定性因素。

[1] 雷金柱, 杨非, 贾建涛. 基于AMESim和MATLAB的液压同步系统的仿真分析 [J]. 中国水运, 2008 (3) .

[2] 刘金锟编著. PID控制及其MATLAB仿真 [M]. 北京: 电子工业出版社.

[3] B&R Automation Studio Target for Simulink®TM140 [Z], 贝加莱工业自动化公司.

[4] 张德丰等编著. MATLAB/Simulink建模与仿真实例精讲 [M]. 机械工业出版社, 2010.1.

A hydraulic synchronization control system has been designed and its application for stretch machine was discussed on the basis of simulation and B&R hydraulic function library. Taking advantage of MATLAB and B&R Automation Studio Target for Simulink, a model of hydraulic synchronization system was built. The result shows that the model built by this method corresponds to the real condition of hydraulic control and is more convenient and effective.

Hydraulic; Synchronization control; Modeling; Simulation

赵元(1974-),男,现就职于贝加莱工业自动化(上海)有限公司,主要从事运动控制和过程控制。

薛红卫(1967-),男,现就职于中国重型机械研究院股份公司,主要从事工业自动化控制。

樊萍(1968-),女,现就职于中国重型机械研究院股份公司,主要从事工业自动化控制。