PLC与智能仪表在熔断器检测装置上的应用

岳 敏, 程武山, 黄 娟, 龙 林

(上海工程技术大学 机械工程学院, 上海 201620)

0 引 言

低压熔断器是低压配电系统中起安全保护作用的一种电器,主要起短路和过载保护作用,广泛应用于电网保护和用电设备的保护。在熔断器生产线中,对熔断器的电阻检测尤为重要,电阻的大小直接影响熔断器产品的质量以及熔断器生产线的连续性。熔断器的电阻非常小,一般普通的电阻表无法测量其阻值,而智能仪表微欧计是一种集测量、控制、通信及数据处理等功能为一体的多功能智能仪表,其测量精度可达微欧级别,并能够对测量的数据进行实时处理,对结果进行实时输出和控制,进行数据的复杂处理。本文将西门子S7-200 PLC和固纬电子微欧计GOM-802应用在熔断器生产线检测装置中,实现了熔断器生产线中对熔断器电阻的自动在线检测,改善了传统的检测方式,大大提高了熔断器的生产率。

1 熔断器检测装置

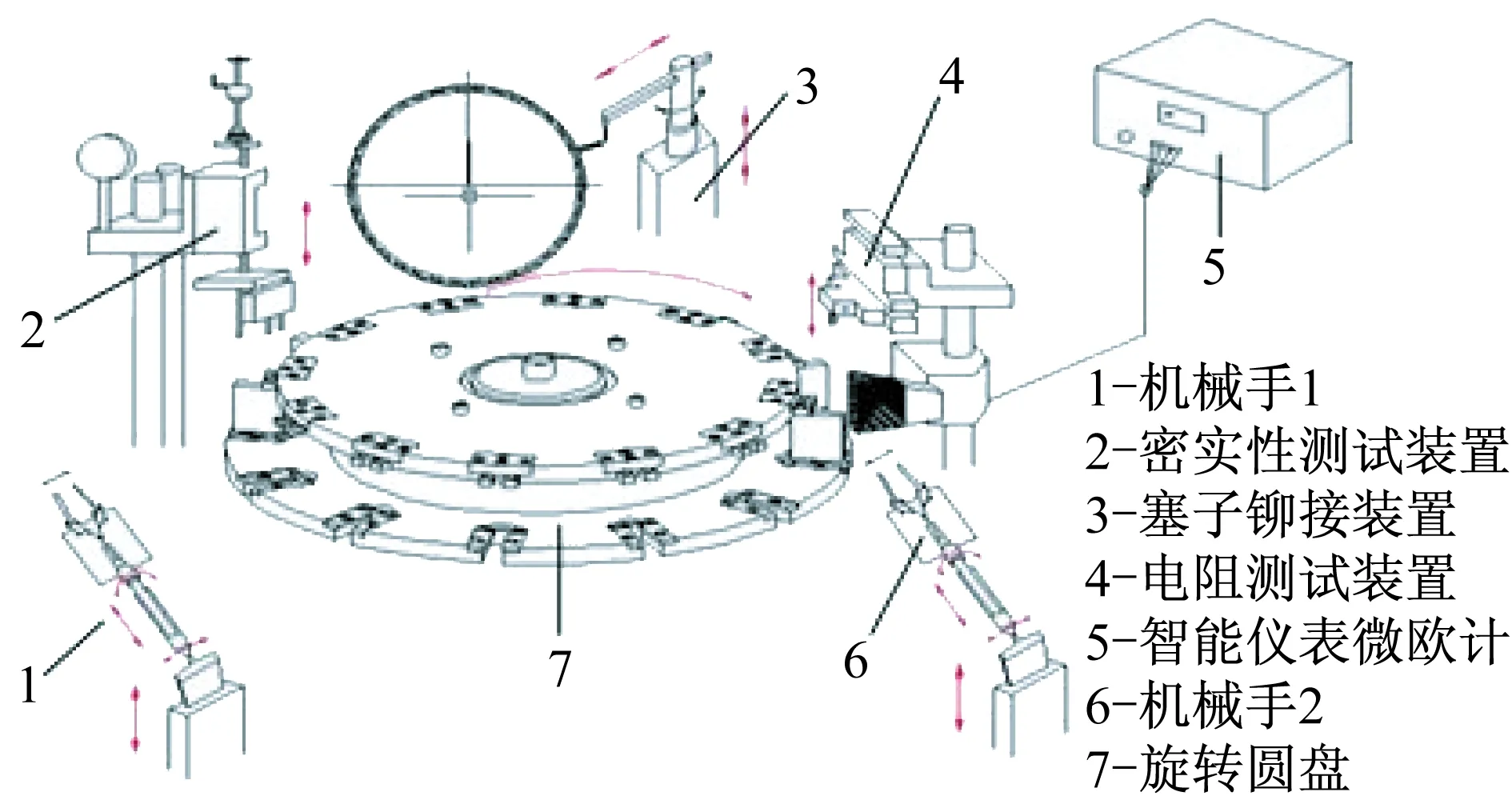

熔断器检测装置主要是对灌砂完毕后的熔断器的技术指标和参数进行检测,同时完成熔断器上盖子的塞子铆接。熔断器检测装置主要由机械手、密实性检测装置、塞子铆接装置和电阻测试装置组成。熔断器检测装置结构图如图1所示。

熔断器检测装置的工作原理:首先机械手1把已经灌砂完毕的熔断器抓取到检测装置旋转圆盘的工位上,然后圆盘通过异步电机把该熔断器旋转到密实性测试装置工位,开始进行灌砂的密实性检测;密实性检测完毕后,圆盘通过异步电机把该熔断器旋转到塞子铆接装置工位,进行塞子铆接;铆接完毕后,圆盘通过异步电机把该熔断器旋转到电阻测试装置工位进行电阻测试,测试合格的熔断器通过机械手2抓取到熔断器生产线传送带上,进入下一个工位;测试不合格的熔断器通过机械手2从测试工位上取出放入待处理区。

图1 熔断器检测装置结构图

2 检测系统硬件设计

根据熔断器检测装置的工作原理与控制要求,本着控制系统结构紧凑的原则,熔断器检测系统选用西门子S7-200系列CPU224XPSi PLC为控制器,以研华触摸平板工控机作为上位机组建控制系统。CPU224XPSi PLC有14个输入点,10个输出点。根据系统的控制要求及检测流程,所需输入点数为37,所需输出点数为35,为满足系统IO点数的需求并留有一点的余量,因此选用一块32位数字量输入输出模块EM233[1-2]。该熔断器检测装置系统框图如图2所示。

上位机与PLC之间通过西门子公司的PC/PPI电缆连接,通过 OPC 技术可以很方便地实现上位机人机界面与PLC之间的数据通讯。上位机预留以太网接口,人机界面可以通过工业以太网连接到远程监控系统,进行查询、下载和保存订单等数据信息。S7-200 PLC作为主站,智能仪表微欧计作为从站,通过自由口通讯方式进行通信,获取智能仪表微欧计的数据信息。机械手1、机械手2、密实性检测装置、塞子铆接装置和电阻测试装置等各类开关量信号均与PLC的数字I/O模块相连。通过数字量I/O模块,PLC可实现对机械手、密实性检测装置、塞子铆接装置和电阻测试装置等的实时控制,并能实时监控各个执行器的工作状态。

3 智能仪表与PLC通讯功能的实现

3.1 通讯系统硬件连接

根据工作原理与控制策略,熔断器检测装置以PLC为控制核心组建控制系统。由于西门子S7-200系列PLC的通信口是RS485串行接口,而智能仪表微欧计是RS232串行接口,所以PLC与智能仪表微欧计在通信时必须要进行RS485/RS232转换,从而发送控制指令控制智能仪表,并获取智能仪表的检测结果。西门子公司的PC/PPI电缆可完成这一转换,但由于其价格比较昂贵,而转换的原理又相对简单,所以可自制通信电缆。根据现场条件,PLC与微欧计的硬件连接采用如下方案,PLC与智能仪表微欧计硬件连接图如图3所示[3-5]。

3.2 通信协议

根据PLC和智能仪表微欧计的通信情况,熔断器检测装置控制系统采用自由口通讯协议。在熔断器检测装置控制系统中PLC与智能仪表的通信协议制定过程中,为保证数据的传输质量和稳定性,对每个字节进行校验的同时,应尽量减少特征字和校验字。为减少与 PLC 之间通信帧的长度,采用定制传输格式。将按定制传输格式连续地向 PLC 发送数据, 而 PLC 以中断方式定时接收数据。采用最简单的传输格式,自由口通讯是建立在半双工RS-485硬件基础上的一种通讯方式,它允许用户自己定义字符通讯格式、数据长度和奇偶校验等,因此其可以实现各种通讯协议[6-7]。S7- 200 PLC的自由口通讯的发送和接收数据报文格式如图4所示。

3.3 智能仪表与PLC通讯程序设计

根据熔断器检测装置的工作原理和控制策略,本着控制系统结构紧凑的原则,熔断器检测装置选用西门子S7-200系列CPU224XPSi PLC为控制核心组建控制系统。其中,PLC与智能仪表之间采用自由口通讯协议模式,通讯波特率设置为9 600 b/s,8位数据位,1位停止位,奇偶校验方式为偶校验。S7-200 PLC作为主站,智能仪表微欧计作为从站,通过中断执行数据通信指令与智能仪表进行发送数据和接收数据[7-8]。

根据工艺要求,PLC与智能仪表的通讯程序由子程序和2个中断程序组成。当工件到达电阻检测工位后,熔断器PLC控制系统自动调用通讯子程序,参数初始化后打开自由口通讯模式,然后向智能仪表微欧计发送检测信号,当信号发送完成后开中断接收智能仪表微欧计的反馈信息,接收完成后开中断进行数据处理,如果通讯没有超时,则会重复检测一遍确认,如果数据一致,则关闭自由口通讯模式并返回数据,如果自由口通讯模式无法打开或者通讯超时,则启动通讯故障报警。其通讯程序流程图如图5所示。

4 检测系统监控界面

熔断器检测系统人机界面以Visual Studio 2008.NET开发工具作为软件设计平台,采用VB.net编程语言和SQL Server 2005数据库开发而成[9-12]。根据熔断器检测装置人机界面的监控要求,采用OPC技术,以S7-200 PC Access作为OPC服务器,设计OPC接口实现了人机界面与西门子S7-200 PLC之间的数据通信[13-15]。人机界面的主要任务是完成试验参数设置、试验监控、实时数据的采集与处理和用户管理等。根据智能检测系统要求,上位机人机界面具有如下几个功能界面。

(1) 主监控界面。显示熔断器检测系统人机界面的主监控界面,在此监控界面下可以完成试验参数设置,试验类型选择,实时监控熔断器检测系统的实时运行状态和熔断器检测信息。熔断器检测系统主监控界面如图6所示。

图6 熔断器检测系统主监控界面

(2) 报表管理界面。实现对生产数据的离线管理。其功能包括产品记录查询、产品报表打印、产品信息维护等功能。

(3) 输入输出信号监控界面。该界面主要用来实时监控PLC的输入输出信号是否正常,用信号灯状态表示输出信号的有无。通过该界面对输入输出信号的实时监控,可以快速完成系统的故障诊断。此功能仅对系统管理员开放。

(4) 登录管理界面。系统具有不同的操作等级,不同的操作等级具有不同的操作权限,防止用户越权使用,避免非法操作。

(5) 报警界面。当熔断器检测系统运行异常出现故障时,系统会发出声光报警,同时故障信息会显示在报警界面上,所有的报警信息均保存在数据库中。

(6) 用户帮助界面。系统提供在线帮助功能,包括用户操作手册和系统常见故障及维护。

5 结 语

本文介绍将PLC和智能仪表微欧计应用在熔断器检测装置上,实现了智能仪表微欧计和西门子S7-200 PLC的自由口通讯,并实现对熔断器的自动化检测。现场应用情况表明,该PLC控制系统运行稳定、可靠,操作方便,通讯系统数据传输稳定、可靠、响应快,集成度、智能化程度高,而且具有很强的抗干扰能力。智能仪表微欧计在熔断器检测装置上的应用,大大提高了熔断器的生产效率,降低了工人的劳动强度,提高了熔断器的品质,具有较高的理论和实际意义。

[1] 西门子有限公司自动化与驱动集团. SMATIC S7-200可编程控制器系统手册[M]. 北京: 机械工业出版社, 2007.

[2] 陈忠平, 侯玉宝.西门子S7-200系列PLC自学手册[M]. 北京: 人民邮电出版社, 2008.

[3] 李 成, 王 鹏, 丁天怀,等. RS-485总线的高速串行远距离数据传输方法[J]. 清华大学学报(自然科学版), 2009, 49(5): 68-71.

LI Cheng, WANG Peng, DING Tianhuai. RS-485 bus-based high-speed serial remote data transmission method [J]. Journal of Tsinghua University(Science and Technology), 2009, 49(5): 68-71.

[4] 丁小丽, 张寿明,等. 串口通信在电热前床控制系统中的应用[J]. 自动化仪表, 2012, 33(5): 32-34.

DING Xiaoli, ZHANG Shouming. Application of Serial Communication in Electric Heating Fore-hearth Control System [J]. Process Automation Instrumentation, 2012, 33(5): 32-34.

[5] 李如甲, 程武山, 董 林. 基于RS-485的智能仪表与PLC串行通讯[J]. 仪表技术与传感器, 2011(8): 34-37.

LI Rujia, CHENG Wushan, DONG Lin. Serial Communication between Intelligent Instrument and PLC Based on RS -485 [J]. Instrument Technique and Sensor, 2011(8): 34-37.

[6] 固纬电子有限公司. GOM-802可程式直流微欧姆电阻表[Z]. 苏州: 固纬电子有限公司, 2006.

[7] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子S7-200 PLC[M]. 北京:北京航空航天大学出版社, 2003.

[8] 李江全. 西门子PLC通信与控制应用编程实例[M]. 北京:中国电力出版社, 2012.

[9] 威利斯, 纽萨姆. Visual Basic 2008入门经典[M].北京:清华大学出版社, 2009.

[10] 张 琴, 孙更新, 宾 晟. Visual Basic.NET2008从基础到项目实战[M].北京: 化学工业出版社, 2010.

[11] 郝安林. SQL Server 2005基础教程与实验指导[M]. 北京: 清华大学出版社, 2008.

[12] 明日科技. SQL Server 从入门到精通[M]. 北京: 清华大学出版社, 2012.

[13] 史 颖. 基于VC的OPC客户端软件研究与实现[D]. 乌鲁木齐: 新疆大学控制理论与控制工程, 2007.

[14] 宁营营, 朱伟兴, 王东宏. 基于OPC技术的PC与S7-315PLC实时通信与数据处理[J]. 低压电器, 2007(5): 36-39.

NING Yingying, ZHU Weixing, WANG Donghong. Real-time Communication and Data Processing between PC and Siemens S7-315 PLC Based on OPC [J]. Low Voltage Apparatus, 2007(5): 36-39.

[15] 周新民, 涂 铮. 基于OPC技术的PC与S7-200PLC的实时通信[J]. 武汉理工大学学报, 2008, 32(2): 354-357.

ZHOU Xinmin, XU Zheng. Real-time Communication between PC and S7-200 PLC Based on OPC [J]. Journal of Wuhan University of Technology, 2008, 32(2): 354-357.