高炉拨风系统在水钢3#、4#高炉的应用实践

向 剑,高连生,孟 玮,陈 瑜,易正明

(1.水城钢铁集团有限公司动力厂,贵州六盘水553028;2.武汉科技大学,湖北武汉430080)

高炉拨风系统在水钢3#、4#高炉的应用实践

向 剑1,高连生1,孟 玮1,陈 瑜1,易正明2

(1.水城钢铁集团有限公司动力厂,贵州六盘水553028;2.武汉科技大学,湖北武汉430080)

介绍了水钢3#、4#高炉拨风系统的工艺,进行了3#、4#高炉互拨风的可行性分析,并进行了系统的改造。经过5个月的试运行,实现了3#、4#高炉的互拨风,较好地解决了灌渣问题,取得了较好的经济效益和社会效益。

灌渣;休风;拨风系统;高炉

1 引言

高炉鼓风是钢铁企业生产中的重要环节,高炉冶炼生产的过程中,冷风通过高炉风口进入高炉炉膛,为高炉冶炼过程提供燃烧空气并支撑炉料。随着科技的进步,鼓风机自动化程度越来越高,鼓风机设备的安全虽然得到了保证,但鼓风机自动安全运行或事故停机的机率相应增加。实际生产中,由于各种原因时有鼓风机事故跳闸时有发生,造成高炉送风压力突降,高炉炉料因重力坐料,甚至堵塞风口,不仅造成更换风口的直接经济损失,而且因停产及恢复炉况的间接损失更大。同时,这种突发事件严重影响高炉炉况,缩短高炉运行寿命。高炉自动拨风系统通过在拨风管道上串联设置三台阀门,使高炉之间相互供风,既维持事故高炉的最低安全风压和风量,保证事故高炉不灌渣,同时拨风高炉炉况也不会受到较大的影响。该系统管路非常简单,但控制系统较为复杂,需全面考虑各种事故的发生状况,才能保证高炉自动拨风系统的正常运行。因此,研究应用高炉紧急拨风系统,减少高炉运行事故是非常必要的。

2 系统介绍

水钢3#、4#高炉自动拨风系统通过在拨风管道上串联设置三台阀门,使高炉之间相互供风,并根据对高炉失风事故状态的监控,在最短时间内做相应的操作把故障风机从送风系统中切除。故障风机对应的高炉送风管道中送入正常运行的风机的部分风量,保证故障风机对应的高炉送风管中风压高于高炉灌渣的最低风压,以避免高炉风口灌渣事故的发生;同时提供拨风的正常运行风机对应的高炉不能因为拨风造成自身断风和灌渣。在备用风机投入运行后,再将自动拨风系统退出。拨风系统的工作原理,适用于多台高炉鼓风机向多座高炉提供冷风的供风系统结构。水钢3#、4#高炉自动拨风系统示意图如图1所示。

高炉自动拨风系统将3#、4#两座高炉风管用拨风管相连,并增加拨风阀,以达到两座高炉间系统紧急拨风的效果。生产过程中,若任一台机组发生突发故障停机或转入安全运转,拨风装置立即自动投入运行,将另一台正常运行机组的部分风量拨送到故障机组所对应的高炉,以保证高炉不坐料、不堵风口,把生产影响降到最低限度。

图1 3#、4#高炉拨风系统示意图

3 高炉拨风系统的控制

3.1 拨风原则

高炉自动拨风系统的拨风原则是大功率鼓风机向小功率鼓风机拨风或相同鼓风机互拨风,拨风量及风压的多少根据高炉需要而定,拨风量一般为用风量的30%就能保证事故高炉不灌渣。当高炉发生供风中断时,风管压力会在约10 s之内急剧下降到高炉灌渣,拨风阀动作时间是直接关系到拨风系统能否发挥保产作用的关键参数,拨风阀从全关到全开动作时间应小于5 s较为合适。

3.2 供风中断

风机有很多连锁停机参数可引起风机供风中断,但最终可归结为两点,即机组转安全运行和机组跳闸。机组转安全运转是指风机在运行过程中,因风机内部或外部故障或人为干涉,鼓风机降至最低负荷运行,放风阀全开,虽然机组仍在运行,其效果等同供风中断;机组跳闸是指机组在正常运行中,因机组内部或外部故障或人为干涉使鼓风机失去动力,机组停机,送风逆止门关闭,放风阀全开,无风供出。

3.3 自动拨风

判断自动拨风的条件是:风机止回阀关闭,风压低于150 kPa,被拨风高炉的风压大于250 kPa,被拨风高炉风量大于2500 m3/min,以上条件同时满足拨风阀才动作。为了避免误拨风,在高炉休风时拨风阀控制切换到“禁止拨风”位置。

4 高炉互拨风的可行性

水钢3#、4#高炉自动拨风系统设计AV71/18汽轮鼓风机(4#机)向3#高炉送风,AV90/16电动鼓风机(5#机)向4#高炉送风,鼓风机主要参数及设备对比如表1所示。

表1 高炉鼓风机主要参数及设备对比

由表1可以看出,3#、4#高炉拨风后风机加到最大负荷,运行高炉风量还有60%以上,完全能满足运行高炉降顶压运行的要求,鼓风机排气温度相同,拨风后对风管道热彭胀无影响。其次,3#、4#高炉及4#、5#鼓风机都是用PLC控制,自动化程度较高,测量原件不做任何改动,直接利用现有信号经过光纤通信送到拨风控制系统即可,因此,3#、4#高炉实现互拨风是完全可行的。

5 系统改造与运行效果

通过对水钢3#、4#高炉的系统分析,进行了一下改造:

(1)将拨风管道从DN600改为DN700,并确定拨风管道共架的氮气、氧气、蒸汽管道载荷,安装拨风管支架,以及进行管道安装;

(2)确定拨风控制系统方案以及拨风所需信号,高炉冷风放风阀确定为快开慢关,控制台安装在4#高炉热风炉;

(3)安装高炉拨风系统外部电缆、光纤及设备,并进行管道试压,电动阀、拨风阀单调及联调。

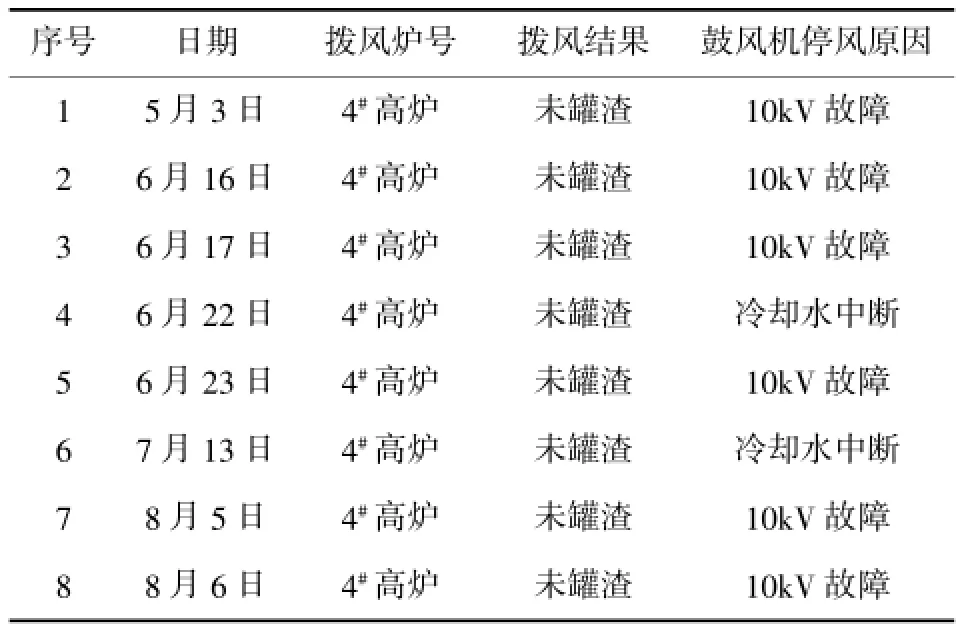

4#高炉正常运行后,拨风系统投入正常运行,并在电动鼓风机因电系统故障多次停机时拨风系统发挥了重要的作用,保证了4#高炉不灌渣。4#高炉投入运行5个月,电动鼓风机停机8次,拨风阀动作8次,拨风阀动作灵活,控制系统可靠,无误动作,阀门从全关到开50%用时不足3 s,拨风后高炉风压0.12~0.14 MPa,拨风量1300~1500 m3/min,被拨风高炉风压下降0.12~0.15 MPa,既保证了正常运行高炉,也保证了断风高炉不罐渣,同时对正常运行鼓风机影响较小。表2为拨风系统运行次数统计表。

表2 高炉拨风系统投运以来动作次数统计表

6 效益分析

系统投入运行后,4#高炉运行5个月,拨风阀动作8次,平均每月动作1.6次,按罐渣一次最少需休风16 h,利用拨风装置只需休风1 h计算,全年损失铁产量:

P=5500t/d÷24h×(16-1)h×(12×1.6)=65312.5 t

吨铁价格按2500元/t计算,减少产值:

Q1=65312.5×2500=16328.125万元

吨铁利润按20元/t计算,减少利润:

Q2=65312.5×20=130.625万元

4#高炉共30个风口,风口单价按24500元,减少全年备件费用:

Q3=30×24500×19=1396.5万元

高炉拨风系统应用大大缩短了鼓风机停机后高炉的恢复生产时间,防止了高炉罐渣,对高炉生产影响较小,有利于公司铁、钢、材主线的生产组织,大大降低了操作人员及检修人员的劳动强度。同时,3#、4#高炉之间紧急拨风系统的成功应用,也为水钢1#、2#高炉拨风系统的应用提供了技术支持。

7 结论

(1)高炉自动拨风系统在水钢3#、4#高炉的应用,实现了两座炉容相差近1倍的高炉之间互拨风在国内首次使用,并获得成功,达到国内领先水平。

(2)紧急拨风控制系统由炼铁控制及操作在国内无先例,此控制模式避免了拨风系统误操作、误拨风事故发生,提高了拨风系统的可靠性。

(3)拨风阀的开度控制拨风风量大小,比国内常采用的用截断阀开度控制风量更有先进,风量调整更灵活,控制更准确。

(4)高炉拨风系统应用大大缩短了高炉的恢复生产时间,防止了高炉灌渣,取得了显著的经济效益,有利于公司铁、钢、材主线的生产组织,同时大大降低了操作人员及检修人员的劳动强度。

[1]傅晓.高炉自动拨风系统的应用[J].科技资讯,2010,(14):71.

[2]甄月平.多高炉鼓风机拨风控制技术研究[D].西北工业大学,2005.

[3]裴永红.2500 m3高炉鼓风自动拨风工艺改造及应用[J].冶金动力,2006,(1):1-2.

[4]郭丽平,陈建国.自动拨风在小高炉的应用[J].青海科技,2011,(4):30-31.

[5]刘浩,陈清.自动拨风系统在中小型高炉生产中的应用[J].冶金动力,2007,(2):73-75.

[6]陈玉俊,张云霞.高炉鼓风机快速拨风控制系统的应用与改进[C].全国冶金自动化信息网2012年会论文集,2012:31-34.

ApplicationPractice of BlastFurnaceAirDistributingSystemin ShuichengSteel

Xiang Jian1,Gao Liansheng1,Meng Wei1,Chen Yu1,Yi Zhengming2

(1.Shuicheng Iron&Steel Group,Liupanshui,Guizhou 553028;China 2.Wuhan University of Science and Technology,Wuhan,Hubei 430080,China)

The process of air distribution system of the two blast furnaces in Shuicheng Steel was introduced,the feasibility of air inter-dispensation between the blast furnaces was analyzed and the air distribution system was modified.After five months of trial operation,air inter-dispensation between the two blast furnaces was achieved,solving the problem of slag pouring while achieving good economic and social benefits.

slag pouring;blow-down;air distribution system;blast furnace

TK229

B

1006-6764(2014)08-0053-03

2014-04-10

向剑(1967-),男,1990年毕业于北京科技大学热能动力专业,工程师,现从事热能与动力工程技术工作。