汽轮机油中带水原因分析和处理措施

徐国荣,何慧军,王潇

(杭州钢铁集团动力公司,浙江杭州,310022)

汽轮机油中带水原因分析和处理措施

徐国荣,何慧军,王潇

(杭州钢铁集团动力公司,浙江杭州,310022)

汽轮机的润滑油系统是汽轮机安全运行的关键,它不仅担负着机组轴承的润滑冷却,而且还担负着机组的调速、保安任务。汽轮机油中含水量超标时会危及汽轮机组安全的稳定运行。为此分析了气封间隙大小、汽封气压力、汽封疏水畅通、轴封套、汽缸、轴承室负压、挡油环、排烟系统等可能引起油中带水的原因,并分别提出了相应的改进措施。

汽轮机;油中带水;汽封气压力;调节阀

1 引言

杭钢集团动力公司(紫云)烧结余热汽轮发电由杭州中能汽轮动力有限公司制造的BN12-1.9/0.4型双压、补汽凝汽式单缸直冷汽轮机发电机组,额定功率1×12 MW,额定进汽量:46 t/h、额定进汽压力:1.9 MPa(a)、额定进汽温度:350℃、补汽额定进汽量:11.5t/h、补汽额定进汽压力:0.4 MPa(a)、补汽额定进汽温度:190℃,配套杭州杭发发电设备有限公司制造的QF1-W 12-2型发电机组成,油系统中使用的是L-TSA 46#汽轮机油。

2 故障现象

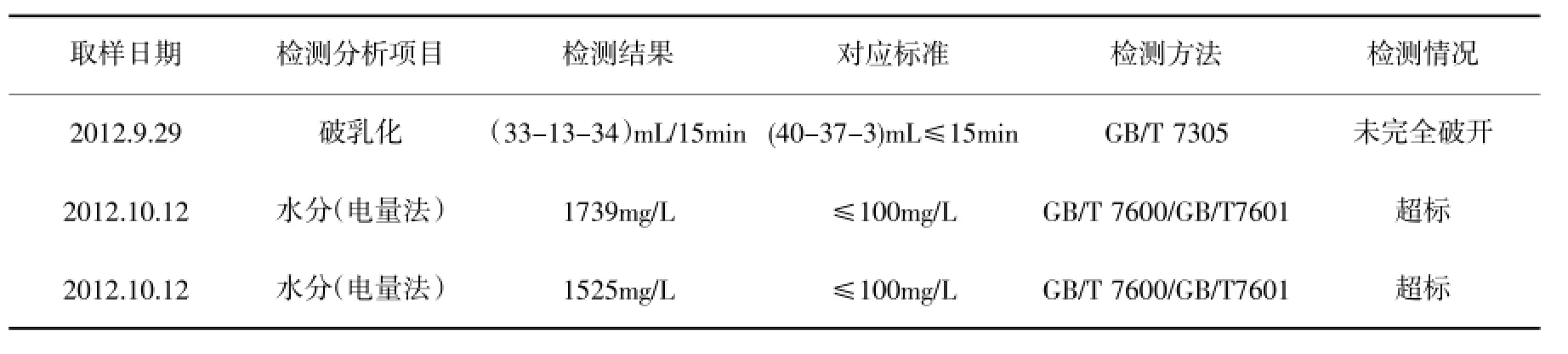

该汽轮发电机组自2011年4月投运以来,机组轴封系统一直存在高压缸轴封(前汽封)漏蒸汽现象,2012年9月下旬发现机组轴承室回油管视窗处发现附着于玻璃的水珠,立即委托进行油品分析水分含量大大超过标准,见表1。

表1 油品分析报告

3 油中带水的危害

汽轮机内的水蒸汽进入润滑油系统后,油会被乳化,由此产生的危害主要表现在以下3个方面。

(1)使汽轮机调节系统中套筒及滑阀等部件严重锈蚀,造成滑阀卡涩,降低系统灵敏度,加重机组运行负荷。引起调节系统和保安装置动作失灵或误动,严重时会导致机组超速甚至飞车。

(2)如果乳化液沉积于油循环系统中,就会妨碍油的循环,造成轴承和轴颈的磨损,影响散热,造成供油不足,容易导致轴承烧瓦。

(3)使汽轮机油的氧化加速,酸值升高,产生较多的氧化沉积物,从而进一步延迟了汽轮机油的破乳化时间,造成恶性循环。

4 油中带水的原因分析

4.1 汽封间隙过大

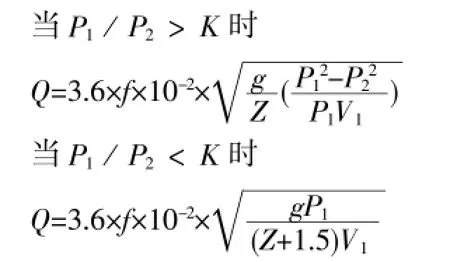

会是造成轴端汽封漏气。导致轴封供汽从该处沿轴颈窜入轴承室,造成油中带水。由轴端汽封漏汽量公式:

式中Q——轴端汽封漏汽量;

P1——汽封前压力;

P2——汽封后压力;

f——汽封间隙;

Z——汽封齿数;

V1——汽封前比容,

K=0185/Z+115

从上面计算公式可以看出:轴端汽封漏汽量大小与汽封间隙大小成正比,减小汽封间隙,可减小轴端汽封漏汽量。但汽封间隙过小,容易在机组启动时造成动静摩擦,此外,机组启动后,随着运行时间的延长,汽封间隙会逐渐增大。因此,调整汽封间隙受到机组实际运行工况的制约,不能从根本上解决轴端汽封漏汽量大的问题。

4.2 轴封系统的设置不太合理

导致高、低压轴封供汽不能协调匹配在运行中出现顾此失彼是造成高压缸轴封漏汽的主要原因。

4.2.1 汽轮机轴封供汽量调整不当

使轴封漏汽大,导致汽机油系统易进水。前汽缸轴封(端部汽封)的作用在于阻止蒸汽沿着转子漏出。前汽缸前后的端部汽封所承受的压差比较大,不但压差存在,为了不使动静机件发生碰磨,而总要留有一定间隙,间隙的存在肯定要导致漏汽,漏汽量一般要达到总汽量的0.5%。由于以上两个原因,很容易使该处的蒸汽沿转子进入轴承室,引起轴承温度升高,使油系统中带有由蒸汽凝结而成的水。如果汽轮机前汽缸轴封供汽调整得不恰当,导致轴封供汽从该处沿轴颈流入轴承室,就可能导致油中带水,从而引起油质恶化。

4.2.2 轴封汽源问题

前、后轴封供汽联在同一根母管而引起供汽分配不均的问题,前后轴封段各留有1个腔室。由于供汽位置在轴端外侧,新蒸汽经汽封调节阀节流产生,若它的压力调整不当可使轴封供汽量大于轴封疏汽量而导致油中带水(见图1)。

图1 均压箱管道改造前

4.2.3 均压箱压力值调整不合理

会引起前后汽封冒汽量过大。如汽封汽调节过大,使前轴封漏汽压力升高,进入前轴承箱的蒸汽增多,如此不能及时调整均压箱的压力和前后汽封冒汽量,加上汽封管路疏水不及时,就会使前汽封的溢汽向油中渗漏。一般均压箱工作压力为30 kPa左右,而该机组均压箱工作压力设定为60 kPa。因此均压箱工作压力偏高使前后汽封漏汽大,造成油系统水份增多。

4.3 主油箱上排烟风机运行产生的负压过大

4.4 补充新油带人水

汽轮机油系统需要定期维修时,将新油通过油化器补充到油气系统中,所补新油,只能将油中的游离水和杂质处理调,以目前处理条件,20 mg/L以下的非饱和水是很难去除的;同时,油化验处理合格的油,打入高位油箱,在需要时进行自动补充。由于机房内温度高,湿蒸汽流入高位油箱后形成游离水,而这些水又会在补油时进入油系统。

4.5 轴承附近的缸体结合面泄露的蒸汽

油中带水还有可能是轴承附近的缸体结合面泄露的蒸汽。如:高压缸结合面,轴封套结合面等。汽缸在受到快速加热和冷却时,尤其是汽缸端部靠轴封处,由于该部位的约束紧固螺栓跨距大,对汽缸的约束力明显弱于其它部位,所以最易发生变形,使结合面泄露的蒸汽。但对我们这台2011年4月投运机组来说发生变形可能性很小。

4.6 油冷却器铜管渗漏

现场检查确认排除铜管渗漏的可能性。

(2)培养教师的信息化素养,将教师信息化素养与课堂教学相结合。互联网的出现,教师的教学方法也需要改变,借助互联网工具,建构信息化的教学理念,培养更多适合社会发展需要的政府采购管理类人才。要引导教师树立互联网思维,充分借助现代信息技术手段为教学发展服务,并将自身的信息化能力培养与课堂具体教学结合,在提升教师自身综合素养的同时,也能提升课堂教学的效率。

4.7 人为因素

主油箱底部放水和汽封疏水不及时等。

5 处理措施

5.1 轴封系统的改进

依据以上分析首先对造成高压缸轴封漏汽主要因素的轴封系统——工艺设计、轴封供汽设定值、调节阀进行改进解决。

5.1.1 将前、后汽封蒸汽管路分开

后汽封与均压箱直接连通,并设隔离阀(见图2)。通过调整均压箱与前、后汽封隔离阀的开度,控制前汽封的压力和均压箱至后汽封的蒸汽压力,确保前、后汽封用汽量合理(防止空气漏入的同时往外冒汽适量)。

图2 均压箱管道改造后

5.1.2 更换调节阀

将新蒸汽到均压箱自力式调节阀(6510)改为调节更为可靠的电动调节阀,确保均压箱压力稳定。

5.1.3 改变均压箱运行压力

即均压箱新蒸汽补汽控制阀由自力式调节阀改为电动调节阀后,将均压箱工作压力设定值由60 kPa,降低到18 kPa,一方面减少汽轮机前后汽封漏汽量,另一方面通过调整关闭前后汽封联箱至凝汽器的手动蒸汽调节阀,减少了汽封系统排入凝汽器的蒸汽,达到降低均压箱的工作压力,达到提高机组凝汽器真空的目的。

图3 前轴承室油挡引入氮气图

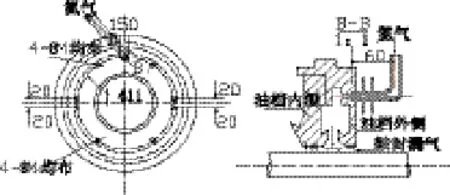

5.2 前轴承室油挡引入氮气密封

对汽轮机前轴承室的油挡用常温、汽压≤0.13 MPa氮气引入油挡中间(见图3),使进入油挡中部的隔离气,一部分从油挡外侧逸出,以阻挡轴封漏汽进入轴承内的润滑油中,另一部分进入轴承室,从轴承箱的放空口排空。油挡引入隔离气时应注意以下两方面的问题:一是必须使用洁净的氮气或空气作为隔离气体,防止对润滑油造成污染,必要时应在气体管路上增加过滤器。二是应在隔离气体的管线上安装阀门和压力表,以便对隔离气体进行流量调节和压力监测。

5.3 改进油箱放水管路

将主油箱底部放水阀从原1.5 m以上平台操作引到地面操作,方便运行人员操作,提高安全性。并对汽轮机油质进行颗粒度、水分进行定期化验。

5.4 对主油箱排烟风机管道优化

减少弯头使排烟畅通,负压一般控制在12~24 mm水柱,可大大降低油中含水量。

6 结束语

通过上述控制措施,经一年运行,检测油中含水量可大大降低,均能够控制在合格标准范围内。

总之,通过对轴封系统进行改进、轴承室油挡氮气密封、主油箱排烟风机管道的优化以及采取有效的油箱放水,对保持机组防止油质乳化,便于运行操作、增加调整手段,具有一定的参考意义。

[1]肖增弘.火电机组汽轮机运行技术[M].北京:中国电力出版社,2008.

[2]火力发电职业技能培训教材编委会.汽轮机设备运行[M].北京:中国电力出版社,2005

[3]火力发电职业技能培训教材编委会.汽轮机设备检修[M].北京:中国电力出版社,2005

[4]西安电力学校汽轮机教研组编.小型火力发电厂汽轮机设备及运行(修订版)[M].北京:水利电力出版社.1987.6.

Cause Analysis of W ater Content in the Oil of Steam Turbine and Treatm ent M easures

Xu Guorong,He Huijun,Wang Xiao

(ThePowerCompanyofHangzhouIronandSteelGroup,Hangzhou,Zhejiang310022,China)

As a key factor in the safe operation of steam turbine,the lubrication system of steam turbine not only lubricates and cools the bearings of the unit,but also plays the role of speed regulation and protection for the unit.Excessive water content in the lubrication oil of steam turbine can threat the stable operation of the unit.Therefore,possible causes of water content in oil such as the gap of gas sealing,sealing gas pressure,sealing water drainage,shaft sealing sleeve,steam cylinder,negative pressure in bearing chamber,oil slinger and fume exhaust system were analyzed and corresponding countermeasures were put forward.

steam turbine;water content in oil;sealing gas pressure;regulation valve

TK26

B

1006-6764(2014)12-0052-03

2014-07-14

徐国荣(1961.1),男,1985年冶金机械专业毕业,工程师,现从事余热发电机技术、设备管理工作。