基于西门子PLC的超纯水控制系统设计

张凤西, 郑 萍, 冯济武, 吴 晨, 刘 江

(1.西华大学,电气信息学院,四川 成都 610039; 2.成都京东方光电科技有限公司,四川 成都 611731)

0 引 言

TFT(Thin Film Transistor)LCD 是有源矩阵液晶显示器(AM LCD)的典型代表,广泛应用在笔记本电脑、摄像机、监视器等方面,是液晶乃至整个平板显示技术领域的主导技术。在TFT-LCD的生产中50%以上工序需要超纯水冲洗基板。超纯水系统的产水率、产水水质、稳定性和可靠性将直接关系TFT-LCD的产品的不良率和生产成本。

早期工业生产对超纯水的水质要求相对较低,其制备主要采用离子交换方式。随着半导体工业的发展,对超纯水质量要求不断提高,RO-混床技术取代了传统的离子交换工艺。随着超纯水工艺的发展,制备控制系统越来越复杂,超纯水处理控制系统从DCS(Distributed Control System)过渡到采用PLC的现场总线控制系统[1]。本项目采用了先进PLC冗余技术、网络技术、现场总线技术、组态软件等技术集成设计了超纯水控制系统,以满足TFT-LCD有源矩阵液晶显示器的超纯水制备新工艺对控制系统的安全性,可靠性、集中监控等方面的要求。

1 系统总体设计

1.1 系统工艺设计

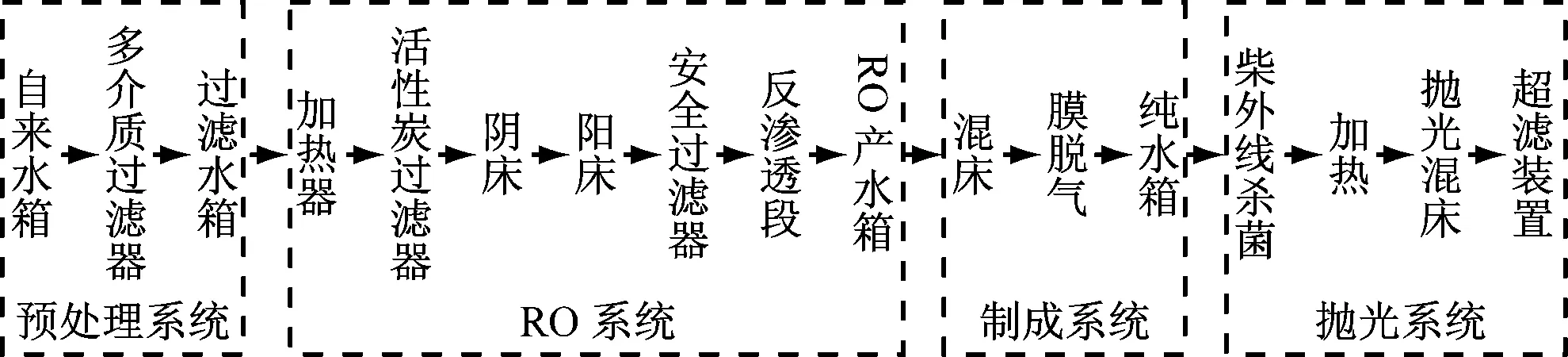

超纯水处理系统是从普通自来水至超纯水制备的完整生产系统。自来水中含有溶解性固体、溶解性有机物、溶解性气体、颗粒物和微生物等,需要通过相应的工艺流程对其进行处理。本系统采用当今最先进的RO混床工艺,其工艺流程分预处理系统,RO系统,制成系统和抛光系统四个子系统[2]。系统流程如图1所示。

图1 超纯水工艺流程图

预处理系统通过多介质过滤器(MMF)去除水中的大颗粒溶解性固体;RO系统中先经活性炭过滤器(ACF)去除水中的总有机碳(TOC)和余氯,再通过阴床和阳床(CAX)去除无级成盐离子;制成系统先通过混床(MBX)生成稳定的水分子,再通过膜脱气去除水中溶解性气体;最后通过抛光系统截留溶解性大分子和所有大于0.2 μm的离子,有机溶剂和其他小的溶解性物质,得到超纯水。

1.2 系统集成设计

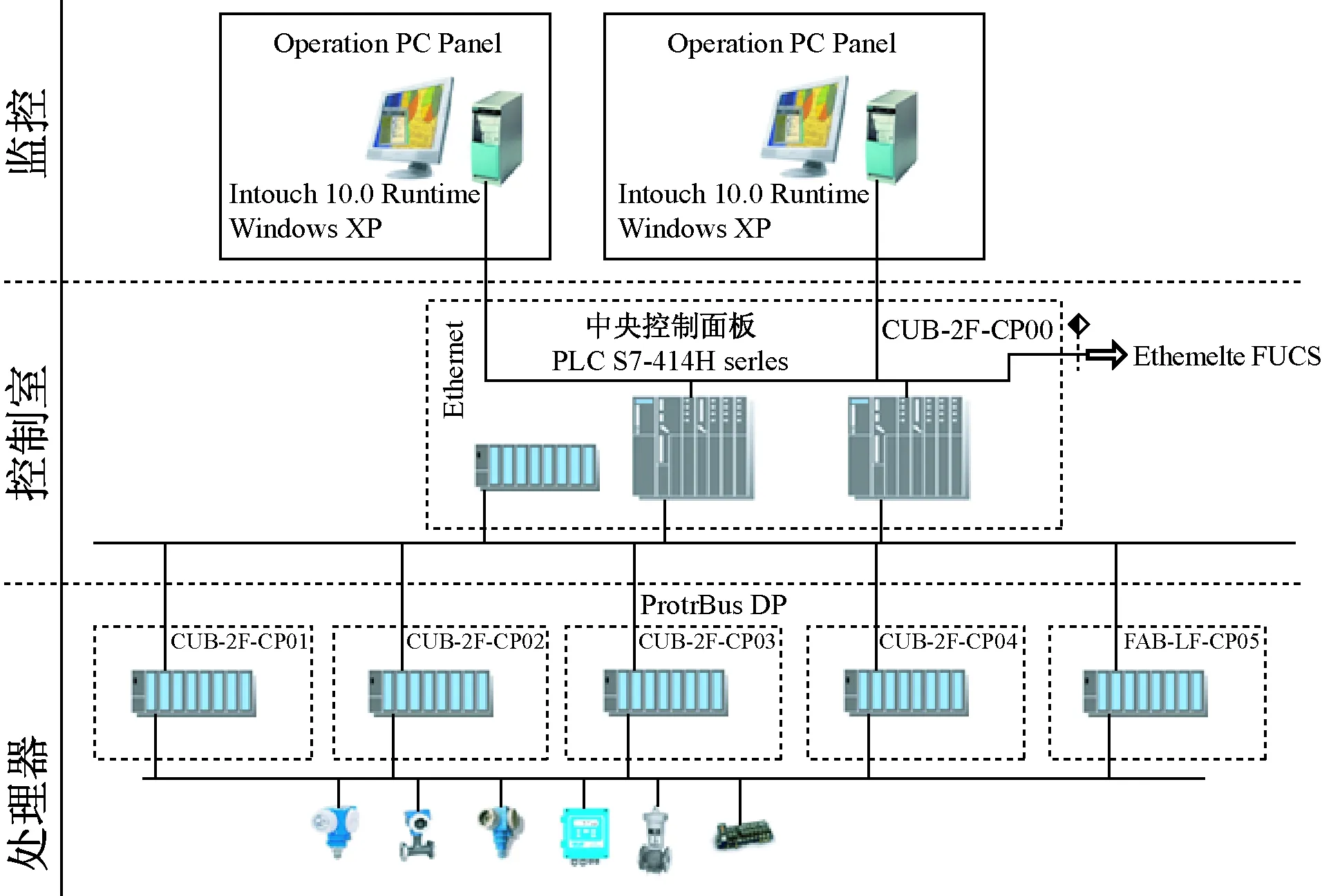

1.2.1系统的主体设计

由于整个系统信息采集量大,控制过程复杂,为此设计了三层结构(监控层、控制层和设备层)的超纯水控制系统[3]。设备层由分布式I/O ET200M连接现场操作箱、现场设备检测单元(温度传感器、液位传感器、压力传感器等)现场执行机构(如电动机、电磁阀)等,设备层的信息由Profibus总线传递;控制层主要包括S7-400H系列冗余PLC和相应冗余电源模块,通过冗余以太网通信模块进行双机的信息交互;监控层采用InTouch组态软件设计的具有远程功能的多机监控系统,通过工业以太网与控制层进行数据交换,对各受控设备的状态进行集中监控。车间级监控和管理级监控通过OPC(OLE for Process Control)通信[4]。系统总体框架如图2所示。

图2 超纯水控制系统结构图

1.2.2系统冗余设计

在系统的主体设计基础上进行系统的冗余设计[5]。由于超纯水制备系统信息采集量大,分布范围广,系统采用分布式I/O进行数据采集,采用S7-400H PLC进行集中监控[6]。S7-400H具有极高的处理速度,可以简洁的系统结构很好地完成全部的控制功能。但另一方面,系统的控制完全集中,造成一定的控制风险,因此,需采用双机冗余系统以解决可靠性问题[7]。

S7-400H具有良好的通信功能,可以实现硬件热冗余,并具有容错能力。冗余系统包括冗余供电模块、冗余的CPU、冗余通讯链路、冗余分布式I/O接口模件等。通过故障检测,将发生问题的的单元自动切换到备用单元以实现系统的不中断工作[8]。

电源供电包括CPU供电,通信模块供电,分布式I/O模块供电。冗余系统供电采用两路不同的电源电缆分别经两个UPS供电装置对系统进行供电。

处理器的冗余通过两个完全相同的S7-400H完成。正常情况下,主、副PLC同时接收I/O信号,但是只有主PLC处于控制状态,发指令给现场设备,而副PLC通过同步模块跟踪主PLC,处于热备用状态。当主PLC发生故障时,副PLC从备用状态无扰切换至控制状态,执行控制权。反之,当处于控制状态的原备用PLC发生故障时,已经修复好的原主PLC也可无扰切换至控制状态。

Profubus现场总线和以太网通信链路冗余采用两套单模块单电缆双工方式通信,即由两套单网组成[9]。处理器程序监控两路通信模块的状态和网络通信质量,当检测到相关的通信故障时,由处理器中程序改变当前工作通信模块和后备通信模块的标准位,使通信网络发生切换,同时给出报警信息和描述,通知工作人员进行处理[10]。

分布式I/O 采用冗余的ET200M的方式,即每个ET200M配备冗余的IM153-2接口,ET200M将现场信号转换为数字信号打包后由两Profibus-DP接口经不同的Profibus现场总线链路同主/从处理器单元进行通信[11]。

2 超纯水控制系统硬件选型

2.1 底层检测元件与执行元器件选型

整个控制系统需检测管道水流流量、温度、压力以及罐的液位高度等。执行机构有变频器(改变泵的运行频率)和调节阀(控制阀门开度)等,通过执行机构的调节维持整个系统的平稳运行。温度控制器、流量传感器、液位传感器等通过连接电缆连接到分布式I/O模块层,然后通过Profibus-DP连接到PLC控制器。根据系统测量数据的精度及量程范围,其主要检测元件与执行元器件选型如下:

(1) 温度变送器的选型。选用德国E+H TR10-AAD1BHSAR3000温度变送器。

(2) 流量计的选型。采用美国G+F转子流量计P51530-P1 198801621, 美国G+F电导变送器3-8550-1P GF流量变送器。

(3) 压力变送器的选型。德国E+H PTC31-A1C11HUAF1A。

(4) 液位计选型。德国 E+H FMR244-A2VGGSAA2A。

(5) 变频器的选型。选用ABB ACS510-01-09A4-4,输入4~20 mA,内置高品质的PID控制器。

超纯水生产流程对水的电导率、溶解氧、溶解硅、硼离子和微粒数有严格要求,需要采用相关的分析仪表进行检测和显示,系统对分析仪的灵敏度和准确度也都有严格要求。控制系统在活性碳过滤器测量余氯;在阴离子交换树脂塔、反渗透膜、混床、抛光混床出口处测量电阻值。在最后超滤出水口对电阻值、溶解氧、微粒数、总有机碳等参数进行综合检测。检测的信号作为输入信号传输到PLC控制器中进行处理。

(1) 电导率分析仪选型。选用Mettler Toledo公司生产的电导率仪。

(2) 溶解氧分析仪选型。选用Orbisphere公司Orbi-sphere 510型分析仪。

(3) 溶解硅分析仪选型。选用Polymetron公司921 0Silkostat型分析仪。

(4) 微粒数分析仪选型。选用HACH ULTRA ORBISPHERD 410。

(5) 总有机碳分析仪选型。选用Anatel公司A-1000XP型分析仪。

2.2 分布式I/O信号的分配

通过对底层检测及执行元器件的分析,确定输入输出信号,根据系统功能及位置分布,将分析得出的分布式I/O放入5个控制柜(Control panel)以方便布线。

CP00(0号控制柜)的分布式I/O主要控制系统内除RO高压泵外的所有水泵的启动、停止,监视水泵的状态(运行、停止、远程)等。CP01主要控制RO单元,阴床、阳床、初级混床阀门,超纯水阀门和压力调节阀,监视RO单元压力、产水流量和电导率,高压泵运行频率,阴床、阳床的进水流量,产水电导率等。CP02主要控制回收活性炭过滤器和回收反渗透系统的气动阀,抛光系统热交换器温度调节阀,超纯水泵的启停,超纯水箱液位控制阀,初级混床的流量控制阀,阴床进水流量调节阀;主要监视超纯水泵运行、停止、故障状态,抛光系统的系列仪表,RO高压泵运行状态,CDA压力,KS98状态,以及终端分析仪表。CP03主要控制多介质过滤器阀门,前处理热交换器温度控制阀,RO水外输泵的启停、频率调节,RO前处理水箱的液位控制流量调节阀;主要监视原水池液位,CDA压力,RO水外输泵的运行、停止、故障状态,过滤水箱、纯水箱液位,反洗泵、过滤水泵、RO外输泵、混床升压泵、混床再生水泵等的流量,原水电导率。CP04主要控制ACF阀门,化学品桶槽自动阀,原水箱自来水补水阀,计量泵启停,HEX温度调节阀等;主要监视原水池液位,CDA压力,RO水外输泵的运行、停止、故障状态,过滤水箱、超纯水箱液位,原水泵、过滤水泵、反洗泵、RO外输泵、混床升压泵、混床再生水泵等的流量,原水电导率,化学品桶槽液位。CP05主要控制所有地下室自动阀门、循环泵、输送泵的启停;主要监视所有泵的远程、本地、故障状态、运行停止状态、所有收集桶槽的液位、输送泵出口流量、收集水的电导率、TOC、pH。

2.3 PLC控制系统硬件选型及组态

首先根据冗余方案选择CPU系列及相应的电源、通信模块,再根据生产工艺中各控制设备的位置,分配I/O块,选择数字/模拟量输入输出模块型号。PLC控制系统硬件选型如下:

(1) 电源。PS407 10A,CPU电源6ES7-0KR01-0AA0,2个,分别向主/从处理器供电;UPS 24V VDC电源,2个;

(2) 处理器。CPU414-4H,6ES7 14-4HM14-0AA0,集成程序/数据2M字节,可扩展8M字节,2个,分别作为主/从处理器;

(3) 数字输入模块。6ES7 321-1 BL00-0AA0,32位数字输入点,8个;6ES7 321-1 BH01-0AA0,16位数字输入点,2个;

(4) 数字输出模块。6ES7 322-1BL01-0AA0,32位数字输出点,1个;6ES7 322-1BH01-0AA0,16位数字输出点,23个;

(5) 模拟输入模块。6ES7 331-7KF02-0AB0,12位,8位模拟量输入点,16个;

(6) 模拟输出模块。6ES7 332-5HD01-0AB0,12位,4位模拟量输出点,11个;

(7) 通讯处理器。选用了CP 443-1,6GK7 443-1EX11-0XE0,将PLC连接到工业以太网上,通过以太网交换机EDS-408A相互交换数据,且上位能够读写处理器中的数据,2个;

(8) 分布式模块化。I/O站ET 200M;6ES7 153-2BA02-0XB0,通过接口模块IMl53-2,将ET200M作为从站分别连接到Profibus-DP上,18个;

(9) 中继器。6ES7 972-0AA01-0XA0,2个。

系统硬件选定后,在Step7中HW-Config工具中进行硬件组态。

3 超纯水控制系统软件设计

在STEP7中,将用户编写的程序和程序所需的数据放置在块中,使单个的程序部件标准化,通过在块内和块际之间类似子程序的调用,使用户程序结构化。组织块是操作系统与用户程序的接口,由操作系统调用,用于控制扫描循环和中断程序的执行、PLC的启动和错误处理等。组织块中OB1用于循环处理,是用户程序中的主程序。本系统即采用主程序OB1中调用功能块的方式实现,每个功能块对应图1所示工艺流程中的某个设备控制系统,该级功能块下可嵌套多级功能块,下一级功能块可分别实现对该设备中的报警、阀门、泵、检测等信号的控制。根据超纯水处理工艺要求,系统主要是进行过程控制和顺序控制。

过程控制主要实现对系统温度、液位、流量、压力、电导率等参数采集,以调节热水阀门开度、超纯水罐各阀门开度、变频器频率设定、启动多介质过滤器和活性碳过滤器反洗,阴阳床和混床再生程序,达到最佳控制效果。

顺序控制实现PLC对多介质过滤器、活性碳过滤器、阴阳床、混床等组件的启动、停车及各设备间的关联控制。按照工艺要求对纯水处理系统的各个单元进行顺序控制,并对水质不达标情况进行顺序调整,从而控制整个制备系统水质[12]。

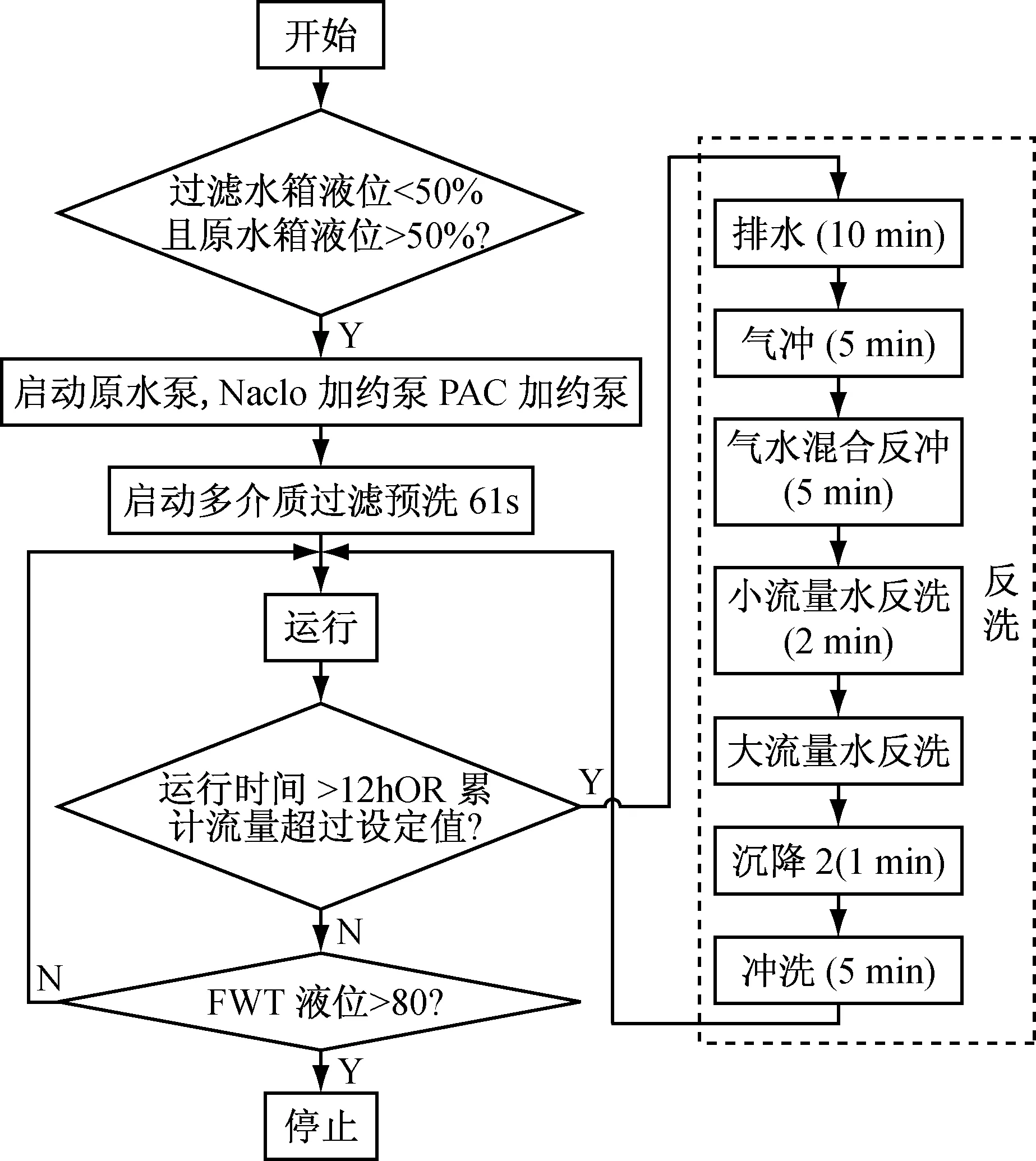

3.1 多介质过滤器程序设计

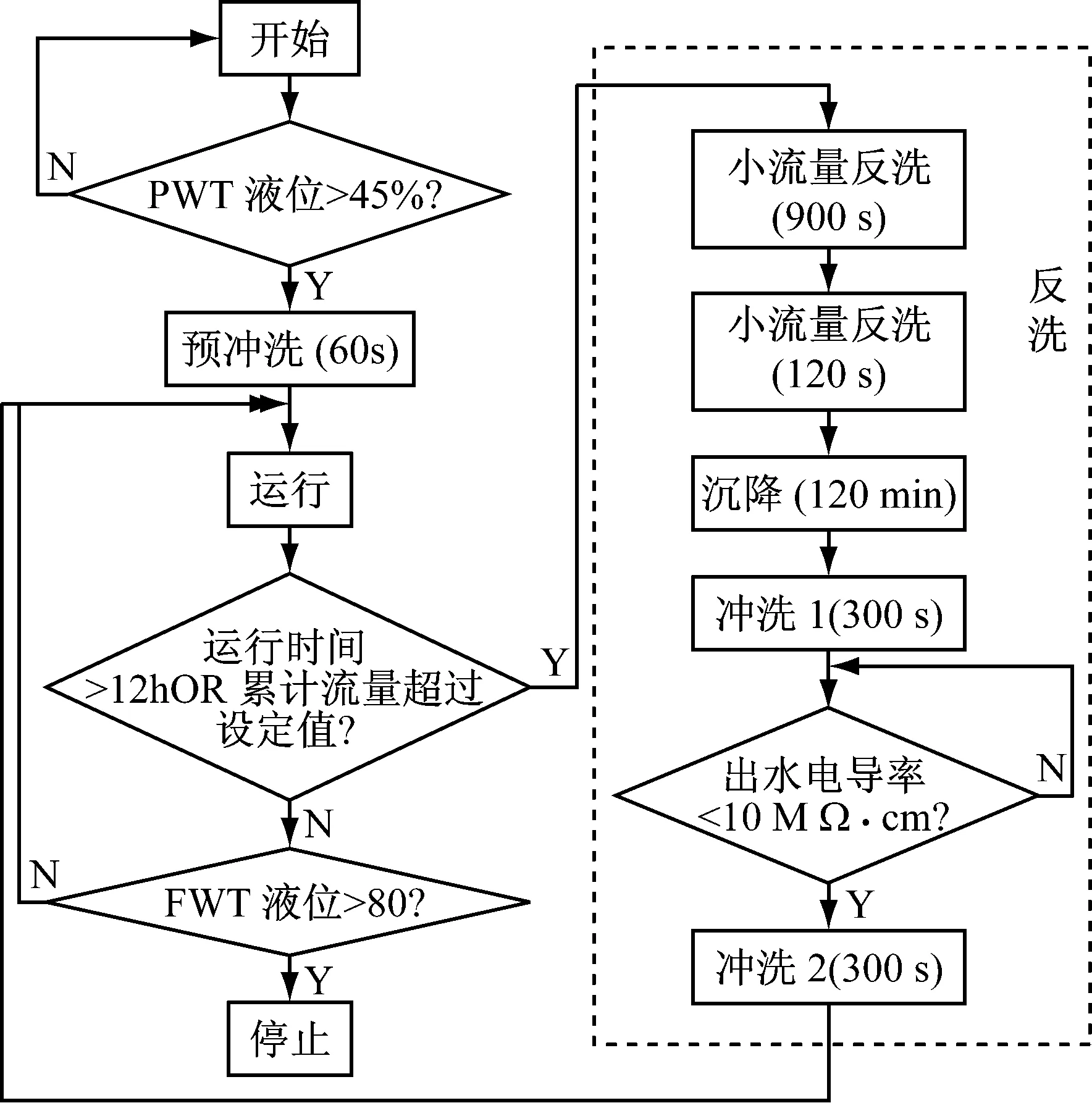

多介质过滤器(MMF)主要包含运行和反洗两个阶段,运行阶段通过内部填装的过滤介质拦截水中不溶于水的大颗粒、悬浮物。运行时间超过1天或产水流量累积值超过设定值,MMF失效,进入反洗阶段。流程图如图3所示。

3.2 活性炭过滤器单元程序设计

活性炭过滤器(ACF)分运行和反洗两个阶段,运行时水中的部分总有机碳被吸附,并去除水中的余氯。运行时间超过1天或产水流量超过设定值ACF进入反洗。进行反洗时需确定没有其他的ACF、 MMF进入反洗或RO浓水箱液位低于低液位。流程图如图4所示。

图3 多介质过滤器程序流程

图4 活性炭过滤器单元程序流程

3.3 阴阳床程序设计

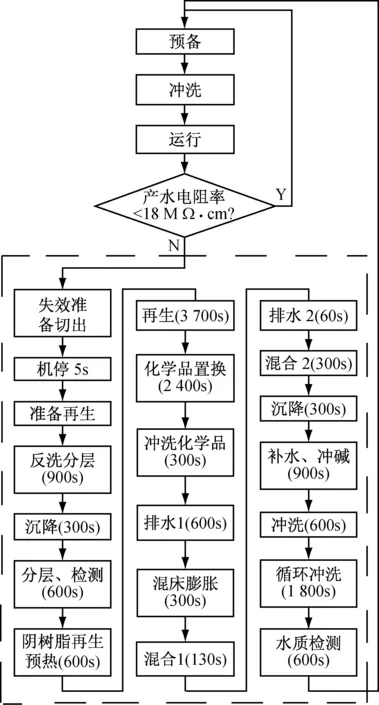

阴阳离子交换器(CAX)分运行和再生两个阶段。运行阶段,水中的溶解物杂质,无机成盐离子基本上被去除掉,同时二氧化硅胶体也被有效去除掉。CAX先运行预冲洗直至水质在要求范围。阴床出水的电导率超过设定值或总的产水量超过设定点, 水质测试仪器将启动耗尽信号,进入水质再生程序。流程图如图5所示。

3.4 初级混床单元程序设计

混床包含运行和再生两个阶段。运行阶段,水中的阳离子和阳树脂上的氢离子发生交换,从而置换出氢离子,而阴离子和附近的阴树脂发生交换将氢氧根离子置换下来,被置换下来的氢离子和氢氧根离子结合而生成稳定的水分子。运行混床的产水电阻率很低或累积产水流量超过设定点,混床进入再生阶段。流程图如图6所示。

图5 阴阳床程序程序流程

4 上位监控层设计

监控层分为车间中控室单上位机监控和管理级系统监控两部分。

在车间中控室监控部分,使用Wonderwell公司的InTouch 10.0组态软件开发上位界面,通过Wonderwell-System Management Console-DASS的方式读取PLC中的数据,实现对设备层设备的控制,对超纯水各子系统的运行状态、温度、管道压力、管道水流量、电机切换时刻等进行监控和设置;设置了操作员、管理员和维护员三种等级的权限,确保了使用人员对系统安全的操作[13]。组态软件的设计过程包括以下四步:

(1) 在标记名字典中定义变量。对每个变量指定标记名和变量类型。

图6 初级混床程序流程

(2) 画面绘制。大多采用基本绘图工具绘制图形,较复杂的图形对象采用多图形组合的方式完成。可将绘制好的图形保存为SmartSymbol文件,以供同类画面重复使用。

(3) 动画链接。选中要执行动画的符号,双击,通过在线填充、表达式或相应的脚本程序实现画面动作。

(4) I/O通讯。首先对DCOM进行配置;配置DA Server与PLC的连接;配置完后激活DA Server;最后使用InTouch引用DA Server的数据[14]。

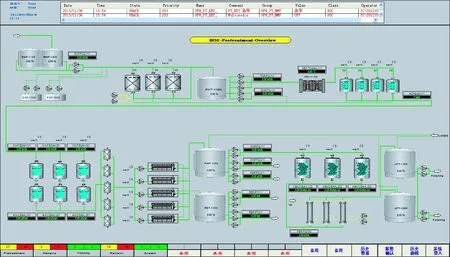

采用多画面的设计方法,其窗口的显示画面由总体画面及各子系统装置画面组成,各个画面之间可自由切换;设计了报警功能,能及时发出声光报警,并显示报警发生的部位;设计了历史数据和曲线记录画面,方便人员查看数据。主界面的上位界面如图7所示。

在管理级系统监控中,打开Wonderwell-System Management Console,通过DA Server目录下的FSgateway提供需要被第三方监控的数据源,第三方应用程序通过OPC协议读写 InTouch的实时数据,将超纯水控制系统组态到整个工厂的控制系统,成为整个工厂控制系统的一个子系统,方便企业级管理[15-16]。

图7 InTouch上位主界面

5 结 语

系统采用分布式I/O将现场采集的数据通过Profibus-DP现场总线传送到CPU中进行处理,解决了系统信息多、分布广的问题;采用S7-400H硬件冗余方式保证系统的可靠性和稳定性;采用InTouch上位集中监控,便于操作工人对整个系统的监控;通过OPC将InTouch上位的数据传送给控制整个工厂动力控制系统的WinCC上位机,便于公司管理层对该系统的监控和管理。通过系统实际运行证明:系统功能完善、可靠性高,设备易于维护,保证了连续合格的超纯水生产要求。适合在TFT-LCD超纯水厂中推广应用。

[1] 李宝泉. 自动化分散控制系统概述及其应用情况[J]. 制造业自动化,2011,7(下):48-50.

LI Bao-quan. Overview of Automated distributed control system and its application[J]. Manufacturing, 2011,7(Rudin):48-50.

[2] 刘 朋,王水弟, 扬宝和, 等. 超大规模集成电路用超纯水制备系统的设计[J]. 实验技术与管理,2003, 20(6):15-19.

LIU Peng, WANG Shui-di, YANG Bao-he,etal. Design of ultrapure water control system based on super-large-scale integration[J]. Experimental Technology and Management, 2003, 20(6):15-19.

[3] 赵 苏,刘文平,闫士杰,等. 三菱冗余系统在锅炉汽包液位控制中的应用[J]. 控制工程,2007, 14(3):242-244.

ZHAO Su, LIU Wen-ping, YAN Shi-jie,etal. Application of Mitsubishi Redundant System in Drum Level Control in Steam Boiler[J]. control engineering, 2007, 14(3):242-244.

[4] 衡军山. 基于双CPU的冗余控制研究与实现[J]. 机床与液压, 2008, 36(7):350-351.

HENG Jun-shan. Research on CPU Redundancy Control[J]. Machine Tool & Hydraulics, 2008, 36(7):350-351.

[5] 刘 冲,付辽梅. 双重冗余PLC控制系统的可靠性与可用性研究[J]. 自动化仪表,2010,31(9):44-53.

LIU Chong, FU Liao-mei. Research on Reliability and Availability of Dual Redundant PLC Control System[J].Automation Instrument,2010,31(9):44-53.

[6] 于庆广.PLC控制系统双机热备及可靠性设计与实现[J]. 仪表技术与传感器,2004(4):22-24.

YU Qing-guang. Design and Accomplishment of PLC Control System in Reliability and Hot Standby[J]. Instrument Technique and Sensor, 2004(4):22-24.

[7] 赵 强,顾德英,汪晋宽,等.PLC双机热备系统设计及性能优化[J]. 仪器仪表学报,2005,26(8):636-638.

ZHAO Qiang, GU De-ying, WANG Jin-kuan,etal. The Design and Optimization of PLC Dual Hot-backup System[J]. Chinese Journal of Scientific Instrument, 2005,26(8):636-638.

[8] 陈子平. 浅谈控制系统冗余控制的实现[J]. 自动化仪表,2005,26(9):4-10.

CHEN Zi-ping. A Brief Talk on implementation of Redundant Control Systems[J]. Automation Instrument, 2005,26(9):4-10.

[9] 周 侗,徐皑东,于海斌,等. 现场总线工业控制系统信息集成技术研究[J]. 仪表仪器学报,2005,26(8):557-560.

ZHOU Tong, XU Kai-dong, YU Hai-bing,etal. Research on Information Integration Technology of Fieldbus Industrial Control System[J]. Chinese Journal of Scientific Instrument, 2005,26(8):557-560.

[10] 王 丰.基于Profibus的PLC控制系统中的网络组态与应用[J]. 自动化仪表,2003,24(6):54-55.

WANG Feng. The Network Configuration and Application of PROFIBUS Based PLC Control System[J].Automation Instrument,2003,24(6):54-55.

[11] 唐 盛,袁佑新,郝艳杰,等. 基于现场总线的分布式控制系统设计[J]. 仪器仪表学报,2004,25(4):847-848.

TANG Sheng, YUAN You-xin, HAO Yan-jie,etal. Design of Distributed Control System Based on Fieldbus[J]. Chinese Journal of Scientific Instrument, 2004,25(4):847-848.

[12] 何银平,唐建国,傅成华.超纯水处理PLC控制系统设计[J]. 电工技术,2008(3):32-34.

HE Yin-ping, TANG Jian-guo, FU Cheng-hua. Ultrapure Water Treatment PLC Control System Design[J]. Electric Engineering,2008(3):32-34.

[13] 张 颖,史丽萍,张广龙. 基于组态软件InTouch的变电所监控系统[J]. 计算机应用,2006(6):323-326.

ZHANG Yin, SHI Li-ping, ZHANG Guang-long. Substation Monitoring and Control System Based on Configuration Software InTouch[J].Journal Computer Application, 2006(6):323-326.

[14] 苏文源,宋执环.一些基于InTouch的工业控制软件设计技巧[J]. 自动化仪表,2002,23(6):13-15.

SU Wen-yuan, SONG Zhi-huan. Design Stills of Process Control Software Based on InTouch[J].Automation Instrument,2002,23(6):13-15.

[15] 汪 辉.OPC技术实现及应用[D]. 合肥:合肥工业大学,2003.

[16] 袁德平.OPC技术在PROFIBUS现场总线中的研究与应用[D]. 成都:西南交通大学,2004.