吹塑模具CAD技术研究与应用现状分析

刘 斌,吴盛金

(华南理工大学聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广州 510640)

吹塑模具CAD技术研究与应用现状分析

刘 斌,吴盛金

(华南理工大学聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广州 510640)

本文介绍了吹塑模具CAD技术的研究与应用现状,重点介绍了在通用三维CAD软件上进行吹塑模具CAD二次开发的情况,总结出它们各自的特点,并阐述了吹塑模具CAD的应用及发展趋势。

吹塑模具;CAD;二次开发

1 前言

吹塑成型主要用于成型中空薄壁塑料制品,是第三大塑料成型技术[1]。在过去的20年中,随着在汽车、运动器材、交通运输、办公自动化设备、包装工业等新应用领域的发展,吹塑成型技术的发展非常迅速[2]。

吹塑制品需要经历制品设计、模具设计及加工、制品成型等三个阶段,而模具设计及加工又是其中至关重要的环节。另外,对于非常复杂的吹塑模具结构来说,各种设计参数的互相干涉加大了吹塑模具的设计难度。因此,吹塑模具CAD技术的引入,给吹塑模具生产企业带来了很大的帮助,使得吹塑模具生产企业在保持制品质量的同时,能够缩短模具生产周期,提高生产效率,降低成本。同时,采用吹塑模具CAD技术,可以发挥模具设计者的聪明才智,使他们从沉重的绘图、计算中解脱出来,以便从事更多的创造性的劳动,提高技术水平,满足开发新制品的要求,从而大大增强企业对市场需求的应变能力。

2 吹塑模具CAD技术

2.1 吹塑制品

吹塑制品应用广泛。塑料吹塑容器具有安全、质轻、耐冲击、耐腐蚀、设计灵活性较大、方便、成本较低、生产能耗低等优点,因而可用于包装或运输食品、饮料、化学品、药品、日用品、化妆品与润滑油等领域[3]。目前,容器约占80%的市场份额,每年增长4%左右,而工业及结构用制品占总量的20%,每年增长速度为12%。容器消耗量的增长在于可旋扭塑料容器的应用范围不断扩大[4]。吹塑制品快速增长的另一个领域是工业零部件,特别是汽车零部件,如汽车油箱、风箱、轴环、挡风玻璃清洗水箱、仪表板、各种形状的空气导管、发动机周围的各种复杂中空部件(如发动机室罩、导管等)[5]。

吹塑制品越来越具有个性化。随着工业技术的进步以及经济的发展,功能上的需求已不再是赢得市场的唯一条件。制品不仅要具有先进的质量功能,还要有流畅、造型富有个性的外形表面,以吸引消费者的注意。流畅、造型富有个性的外观要求必然会使得制品外观由复杂的自由曲面组成。

2.2 吹塑模具的特点

吹塑模具通常由两瓣凹模组成,并设有冷却通道和排气系统[6]。与注射成型模具相比,吹塑模具有以下特点[7]:

(1)吹塑模具型腔受到的压力为型坯的吹胀压力,一般为0.2~1.0MPa,而注射模具型腔内的压力要高得多(10~40MPa)。因此,吹塑模具对材料的要求较低,选择范围较宽。

(2)吹塑模具只有凹模,且其型腔一般不需经硬化处理,除非要求长期生产。而注射模包括型芯与型腔,即既有凹模,又有凸模。

(3)注射模腔内熔体通过流动来成型;吹塑模腔内型坯则通过吹气膨胀来成型,这可减小制品上的流痕、熔接痕及模腔的磨损等问题。

(4)由于没有型芯,吹塑制品上较深的凹陷也能脱模,不需设置象注射模所广泛采用的滑块、顶杆或凸轮等。

2.3 吹塑模具CAD

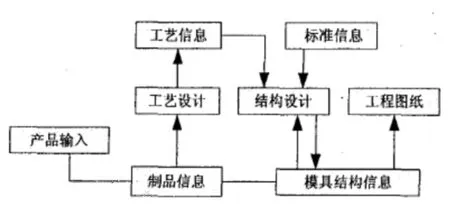

吹塑模具CAD从分析塑料制品开始,依据制品的几何形状,制定工艺方案,确定模具结构,再根据吹塑模具的关键参数,生成模架,经过方案评估,确定设计方案,生成工程图或数控程序,直至生产出符合用户要求的吹塑模具。图1所示是吹塑模具CAD设计的流程图。

图1 吹塑模具CAD的流程图

吹塑模具CAD技术不仅仅可以代替手工进行模具的三维绘图,还可以借助反求工程创建吹塑制品模型,在通用三维CAD软件上进行基于特征化、参数化的二次开发,实现吹塑模具的自动化设计。

2.4 吹塑模具CAD软件

现在应用较广的模具CAD软件主要有以下几个:美国国家航空及宇航局(NASA)开发的I-DEAS,美国麦道(MD)公司开发的UG,PTC公司开发的Pro/ENGINEER,美国SolidWorks公司开发的SolidWorks,英国Delcam公司开发的Delcam以及法国Dassault System公司开发的Catia等。这些软件都是集二维绘图、三维曲面造型、实体造型于一体的参数化软件系统,除了提供强大的设计功能以外,还提供方便于用户的应用程序开发平台,如UG提供的二次开发语言UG/Open GRIP,UG/Open API等,Pro/ENGINEER提供的二次开发工具族表(Family Table)、用户定义特征(UDF)、Pro/Program、J-link、Pro/TOOLKIT等。这些平台都支持用户在系统环境下进行二次开发工作,同时提供与其他高级语言(如Visual C++)的接口。

我国在模具CAD软件方面发展也很迅速,如中科院凯思软件集团及北京凯思博宏应用工程公司开发的PICAD系统及系列软件,北京高华计算机有限公司开发的高华CAD软件,浙江大天电子信息工程有限公司开发的GS-CAD98,广州红地技术有限公司开发金银花系统(Lonicer),北航海尔软件有限公司开发的CAXA,华中科技大学机械学院开发的开目CAD等均已实现复杂曲线、曲面的造型[8]。

尽管如此,吹塑模具CAD软件仍存在如下问题:(1)没有统一的基础平台。目前国内无论是自行开发的系统还是应用国外开发的系统都不是针对吹塑模具开发的,且软件之间的数据依靠文件传送,没有统一的数据库管理系统。(2)没有统一的标准。(3)许多塑料模具CAD软件的实用性和集成度不高。

因此,为促进吹塑模具设计的快速发展,亟需开发专门针对吹塑模具的CAD系统。目前,国内外对吹塑模具CAD技术已经开展了广泛的研究。

3 .吹塑模具CAD研究与应用现状

沈自林等[9]应用UG进行PET瓶CAD造型设计和模具设计,李建国[10]应用Solidworks对带提手摩托车机油油瓶产品和模具进行了三维实体造型设计及其模具设计,张信禹等[11]应用Pro/ENGINEER进行了吹塑模具设计及制造研究,建立了瓶子的三维实体模型,并进行了模具设计,生成模具组件。

吹塑模具CAD技术不仅可以用于代替手工进行模具的三维绘图,还可以借助反求工程创建吹塑制品模型,在通用三维CAD软件上进行基于特征化、参数化的二次开发,实现吹塑模具的自动化设计。

3.1 基于反求工程的吹塑模具CAD设计系统

李立英开发出了基于反求工程的吹塑模具CAD设计系统[12]。

该系统应用反求工程中的表面数字化、数据简化、曲面重构、曲面光顺等技术对吹塑件扫描所生成的点云划分特征区域,建立特征型面,并在UG中缝合成实体;以UG系统为二次开发平台,通过对UG/Open API的开发方法进行分析,将UG中的WAVE技术、虚拟装配技术、属性管理技术等运用到吹塑模具CAD系统的开发过程

中,完成了吹塑模具CAD系统的界面设计与开发、界面与程序间的参数传递、吹塑件的导入和模型的按比例修正,实现了两瓣模设计与吹塑件模型的全相关;通过研究UG二次开发程序中调用数据库的方法,将标准件的相关设计参数存放到数据库中,利用ODBC技术实现吹塑模具CAD系统对数据库中标准件参数的调用和参数驱动标准件三维模型的更新。

该系统采用美国UGS公司的专用反求软件Imagware,这种软件提供了从扫描输入、点云处理、曲面连接、光顺、形成CLASS A曲面,提供了NURBS样条曲线和曲面建模环境,借此算法可根据曲率提取特征线,对曲面进行拟合,并通过修改控制点和曲面度实现曲面的精度和光顺的要求,从而实现具有复杂型面零件的曲面造型和基于测量数据的自由曲面重构。

为了实现整个模具与塑件制品模型的全相关,实现修改模型后,两瓣模具的模腔、模架等零部件模型自动更新,该系统在二次开发中采用了WAVE技术,如图2(a)及图2(b)所示,吹塑模CAD系统根据控制结构设计毛坯,系统自动建立了模具与具体塑件之间的几何链接关系,从而实现了系统中模具与塑件制品的三维模型的全相关。

图2 吹塑模具CAD系统中根据控制结构设计毛坯

该系统采用内部程序,并利用定制的菜单和工具条调用对话框从而实现模具CAD的方案,采用了UG/Open API的Internal方式与UIStyler、MenuScript进行联合开发。吹塑模具CAD系统开发的基本流程如图3所示。

图3 吹塑模具CAD设计系统开发流程

吹塑模具CAD设计系统的各个模块功能不同,结构上相对独立,每个模块必须得到所需的数据才能运行。这些数据有的是标准数据,有的是推理产生的运行结果,因此,该系统应解决各种数据在系统模块之间传递的问题。图4为吹塑模具CAD系统的流程图,其中,制品信息为吹塑制品的几何形状、尺寸、塑料材料、精度、技术要求等;工艺信息为吹塑件成型吹胀比,标准信息主要包括模具标准件、标准模架等信息;模具结构信息包括模具装配图、零件图等信息。

图4 吹塑模具CAD系统的流程图

该系统应用反求工程构建制品模型,进行模具CAD系统的开发,提高了CAD建模效率及重建模型的精度,将实物模型快速转化为可供CAD/CAE/CAM分析的数字化模型,提高了吹塑模具质量,缩短了吹塑模具设计周期,大幅降低成本。其不足之处在于只针对简单的吹塑制品,常用件库、特征件库有待补充,需要提高吹塑模具CAD系统的智能化。

3.2 基于Pro/ENGINEER的吹塑模具CAD设计系统

刘晓利开发出了塑料瓶及其吹塑模具的三维参数化CAD设计系统——PBBMCAD系统[13]。该系统主要针对吹塑成型的塑料瓶的模具设计。该系统完全从用户的角度出发,利用参数化的设计方法,使设计过程尽可能地简化,并采用对话框的方式,以方便用户对瓶子及其模具的交互设计。而且,所设计的瓶子和模具间具有很好的相关性,瓶子外形尺寸的修改将直接反映到与之相对应的模具上来,从而使设计系统更加智能化。这对于在目前市场上占主导地位的改型设计而言,提供了很大的方便。

PBBMCAD(Plastic Bottle and its Blowing Mold’s CAD)系统是在Windows 2000平台上,采用面向对象的可视化编程工具Visual C++ 6.0和Pro/ENGINEER Wildfire的面向对象的二次开发工具Pro/TOOLKIT进行开发的。

PBBMCAD系统主要包括瓶形设计、模具设计和模具强度校核三个模块,如图5所示。瓶形设计功能模块用来实现瓶子的参数化设计,采用在瓶子原型的基础上通过修改参数的方式进行,使瓶子的设计尽量地方便快捷且易操作。模具设计功能模块是PBBMCAD系统的核心,依据瓶子的参数进行设计,该模块接受从瓶子模块传递过来的相关的瓶子外形参数和用户输入的模具外形参数,自动生成模具。强度校核功能模块用来校核所设计的模具的强度是否符合要求,材料选好之后,系统自动从对话框中相应的输入框中获得校核所需的参数,并根据这些参数进行模具强度的校核,在校核的同时,系统自动生成模具的临界壁厚以供设计者参考。

图5 PBBMCAD系统的整体结构

该系统采用参数化的方法,提高了吹瓶模具的设计效率,缩短了设计周期,并将设计人员从繁重的绘图工作中解放出来,集中精力放在新产品的开发上。其存在的不足之处在于瓶型库有待补充,只考虑了冷坯成型方法成型的瓶子的模具设计,可以对其它成型方法如热坯成型和挤出拉伸吹塑成型方法进行类似的设计以扩充该系统的功能。

3.3 基于UG NX的吹塑模具CAD设计系统

海几哲开发出了专用吹塑模具三维设计建模系统模块[14],该模块是在Windows XP平台上,基于CAD/CAE/CAM一体化软件UG NX和编程软件Visual C++6.0,利用UG NX良好的开放性,通过一系列的二次开发方法的综合使用,针对模具结构复杂、设计要求高、工作量大、部分零部件已形成系列化等特点开发的。

吹塑模CAD系统的主要功能模块包括各种数据库、图形库、规则库、程序库、人机交互主控程序,如图6所示。

本系统有两个主要的特点,即全相关和知识化。利用UG NX技术实现系统的全相关,利用WAVE建立了模具与零件之间关联,吹塑模具按照相应的控制结构、几何关联性和设计准则,自动地更新制品系统中每一个需要改变的零部件,并确保制品设计意图。通过UG中的KDA技术实现系统的知识化,利用Visual C++语言建立吹塑模设计中的设计规则的描述,在设计过程中,通过这些规则推理生成与工程参数一致的制品。

该系统存在的不足是缺少非常用标准件及通用件的参数化库,尚未建立各种绘图及标准库,3D图形与2D图形之间的转换有待加强,需进一步建立针对设计对象的设计过程程序。

图6 吹塑模CAD系统的主要功能模块

3.4 BMM吹塑模具设计系统

Yong Ju Cho等设计了基于特征化、参数化、知识化的吹塑模具设计系统,即BMM(Blow Mould Maker)系统[15]。该系统主要针对注拉吹的吹塑成型工艺。应用该系统,用户只需要输入少量的设计参数,系统就会自动完成吹塑模具的注射零件、吹胀零件、顶出零件的设计。另外,当用户修改了其中的某些参数后,这些零件也会跟着改变,使吹塑模具设计工作更加方便快捷。

图7 BMM系统的结构图

吹塑模具的BMM样机系统设计已经完成,该系统使用了和个人电脑兼容的奔腾TM IV作为硬件,使用了商业化的CAD系统(Powershape 7.0)和商业化的数据库系统(Microsoft Access TM)作为软件。样机系统使用了Visual Basic Net编程语言和在Windows XP环境下的Powershape API(应用设计界面)。Powershape提供了一个用户友好型的应用设计界面,有很多有用的菜单、工具按钮、对话框和命令,可以为吹塑模具设计创造一个智能化和交互式的设计环境。BMM系统的结构图如图7所示。

BMM系统包括10个模块,根据模具的类型,该系统可分为3个部分,其中,预成型规格设置模块2、注射机规格设置模块3、模板及元件规格设置模块4组成了注射零件设计专家;瓶型规格设置模块5、注射机规格设置模块6、模板及元件规格设置模块7组成了吹胀零件设计专家;注射机规格设置模块8、模板及元件规格设置模块9组成了顶出零件设计专家。BMM系统还拥有一个成型数据库、一个注射机数据库和一个元件库。成型数据库定义了注射机的类型和每台注射机的型腔数目。成型数据库也保存了每台注射机的数据库,每个数据库定义了每台注射机上所有制品的设计信息。

BMM系统拥有用户友好型界面,企业能根据自己的标准定制数据库以满足需求,设计师在修改模具设计前能进行更多有效的技术讨论,提高模具质量,减少模具设计时间,降低成本。其不足之处在于BMM系统主要用于一步法设备的PET瓶生产,但是,吹塑模具工业主要是依靠注射机,因此必须开发针对二步法机器设备的模具设计系统,并整合到BMM系统中。

4 结束语

本文介绍了吹塑模具CAD技术的研究及应用现状。吹塑模具CAD系统的研究和应用,使得吹塑模具的开发实现了从二维设计向三维设计的飞跃。吹塑模具CAD系统在吹塑模具开发生产中的深入应用,彻底改变了吹塑模具的设计与制造方式,带来了巨大的经济效益。

未来一段时间,吹塑模具CAD技术研究及应用趋势主要体现在以下几个方面:

(1)标准化。吹塑模具CAD的标准化包括标准件库的建立、制图的标准化、模具零件的标准化、模具结构的标准化、设计资料的标准化等一切有规律可寻的标准化。

(2)智能化。开展智能化研究工作,总结出设计制造经验教训,把成功经验应用到模具设计中去,形成计算机里的知识库和智能库,生成专家系统,这对企业的技术发展是一份极其宝贵的财富,也是企业成功的保证。

(3)专业化。开发出专门用于吹塑模具设计的CAD系统。

(4)集成化。开发适合吹塑模具企业使用的CAD/CAE/CAM集成系统,提高吹塑模具企业的设计水平和加工能力。

[1]Tahboub,K.K.,Rawabdeh,I.A..A design of experiments approach for optimizing an extrusion blow molding process[J].Journal of Quality in Maintenance Engineering,2004,10(1):47–54

[2]Huang,H.X.,Liao,C.M.Prediction of parison swell in plastics extrusion blow molding using a neural network method[J]. Polymer Testing,2002,21(7):745–749

[3]宋学智.塑料吹塑成型入门[M].浙江:浙江科学技术出版社,2000

[4]李海梅,高峰,申长雨.吹塑成型发展现状[J].工程塑料应用,2003,31(11):54-58

[5]钟世云.中空吹塑制品的新进展[J].中国塑料,2003,17(8):9-14

[6]黄锐.塑料成型工艺学[M].北京:中国轻工业出版社,2006

[7]黄汉雄.挤出吹塑模具设计[J].模具工业,1994(6):18-28

[8]王永虎,黄建龙,王红梅等.模具CAD/CAM平台的发展趋势及其二次开发的研究方向[J].机械加工与自动化,2004(10):12-16

[10]李建国.油瓶吹塑模具设计与制造工艺分析[J].模具技术,2006(6):28-30

[11]张信禹,周文超.灌装瓶模具设计及制造研究[J].现代制造技术,2008(3):44-46

[12]李立英.基于反求工程的吹塑模具CAD系统开发[D].南昌:南昌大学硕士学位论文,2006

[13]刘晓利.塑料瓶及其吹塑模具的参数化CAD软件开发[D].西安:西安理工大学硕士学位论文,2006

[14]海几哲.基于的吹塑模开发方法的研究及其实现[D].乌鲁木齐:新疆大学硕士学位论文,2007

[15]Yong Ju Cho,Kwang Yeol Ryu,Seok Woo Lee.A Study on Automated Design System for a Blow Mould[J].Lecture Notes in Computer Science,2007,4707(3):11–19

Analysis of Research and Applications on CAD Technology for Blowing Mold

Liu Bin Wu Shengjin

(National Engineering Research Center of Novel Equipment for Polymer Processing,The Key Laboratory of Polymer Processing Engineering of Ministry of Education,South China University of Technology, Guangzhou, 510640)

The study and applications of the blowing mold CAD technology are described in this paper. Especially the development of the blowing mold design based on the currency 3D CAD software,their advantages and disadvantages are summarized in detail. The applications and development trend of the blowing mold CAD technology are expounded finally.

Blowing Mold;CAD;Secondary Development

刘斌,男,1969年生,湖南益阳人,工学博士,华南理工大学聚合物新型成型装备国家工程研究中心副教授,广东省模具工业协会模具专家组成员,全国计算机软件专业高级程序员,主要研究方向为模具CAD/CAE/CAM和材料成型装备及数控技术,已发表科技论文150余篇。吴盛金,男,1984年生,华南理工大学聚合物新型成型装备国家工程研究中心在读硕士研究生,研究方向为模具CAD/CAE/CAM。