浅议隧道施工后临时弃渣和车辆作用对桩基的影响

白珍武

(贵州贵安建设投资有限公司)

1 计算模型及参数

1.1 计算模型与材料参数

本文以该隧道施工弃渣、运渣为工程背景,桩采用C25的混凝土。

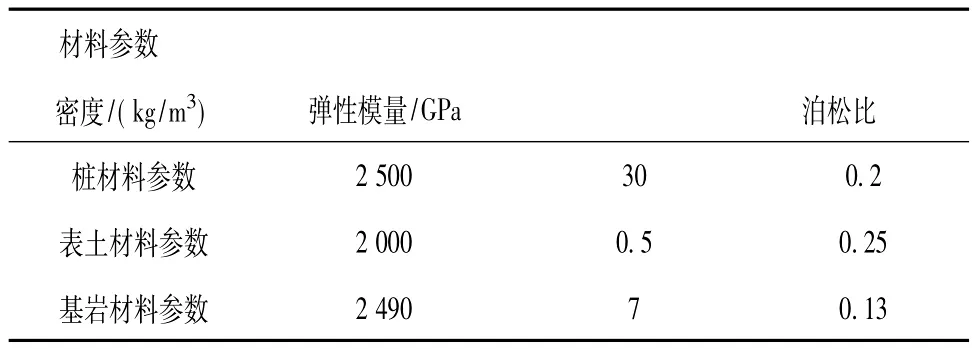

考虑到桩内钢筋的加强作用,该桩已经建成10余年,需要对其进行一定的强度折减,材料参数取值如表1。

表1 材料参数表

1.2 荷载确定

模型中的地基和桥梁均处于重量场中,其重力加速度为10m/s2。为了提高计算的效率,在数值模型中直接计算出桥板自重和车辆荷载,然后使其均匀的由各桥桩基础承受,根据梁板的尺寸,估计每个桩所承担的重量为:m=14.45×40.02×0.9/2×2500=652 827kg,则每根桩顶的压应力为P=mg/A=g/A652×10/(3.14×12)≈2×106Pa。

1.3 典型工况分析

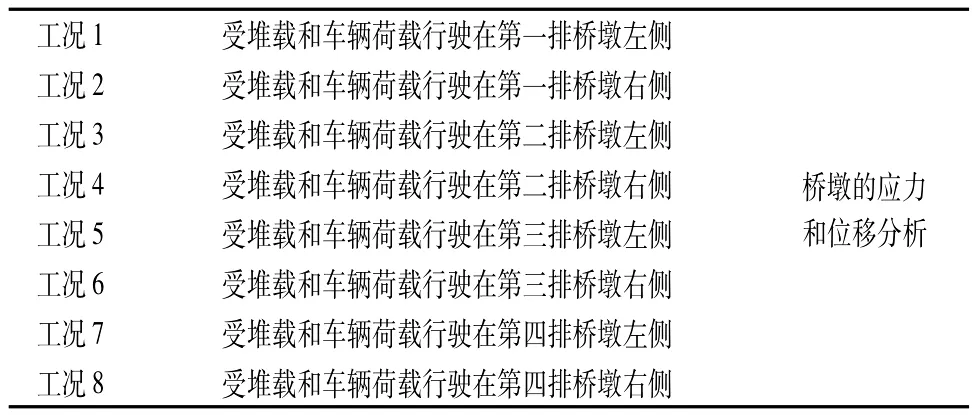

为了模拟加压和车辆运动的过程,在“地表”设置的分割线,将整个“地表”划分为不同的区域。该划分并没有改变材料的性质,仅仅是为了加载的方便。基于地质环境和弃渣堆置两个方面,选取8个工况进行数值模拟分析,如表2所示。

表2 典型工况表

(1)临时弃渣场弃土对桥梁第三排桩基的影响

近似取弃土的密度为,ρ=2 100kg/m3,设弃渣高度为5m,其所对应的压力为P=γh=上标,设弃×5=105000Pa,设弃土堆置在临时运输线路两旁。

(2)运渣车对整个桥梁的影响

设运渣车每车载重Mcar=20t,假设车轮与地面的接触面积为0.5m2,则近似车辆施加在地面上的压力为Pcar=400 kPa。实际的运渣车处于运动状态,在数值模型中以压力的移动模拟车辆的运动。在数值试验中,放大运渣车对桩基的影响,假设车辆在每排桩的中间运行,每个工况的荷载施加长度为20m,宽度为6m,施加的压力为=Ncar/(12×6)=(20000×10)/(12×6)=27700Pa,在数值模拟中为了工程安全,取=40000Pa。

2 数值模拟结果分析

由于本次模拟组合的工况较多,在计算结果数据处理上,选择典型的数据以及最不利的情况进行分析,提取工况8的位移结果图进行分析。

X方向最大位移为1.42mm,Y方向最大位移为-2.61mm,Z方向最大位移为-0.32mm。

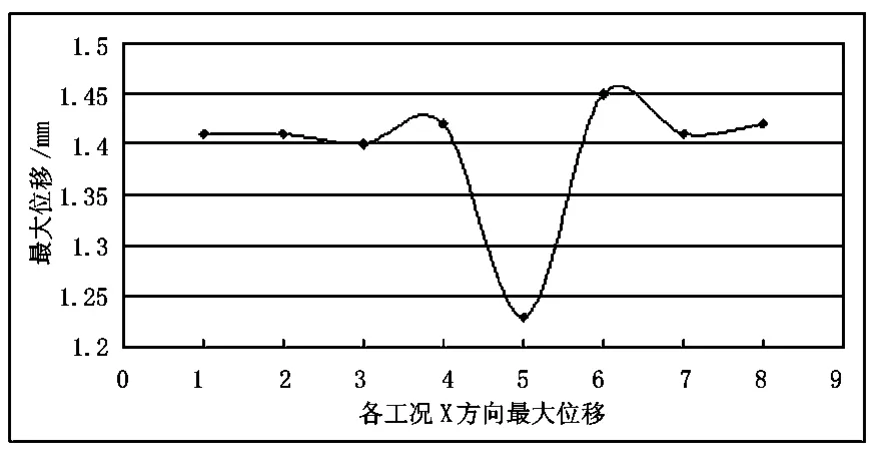

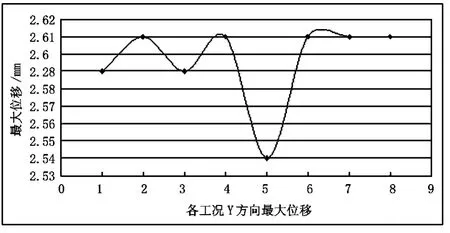

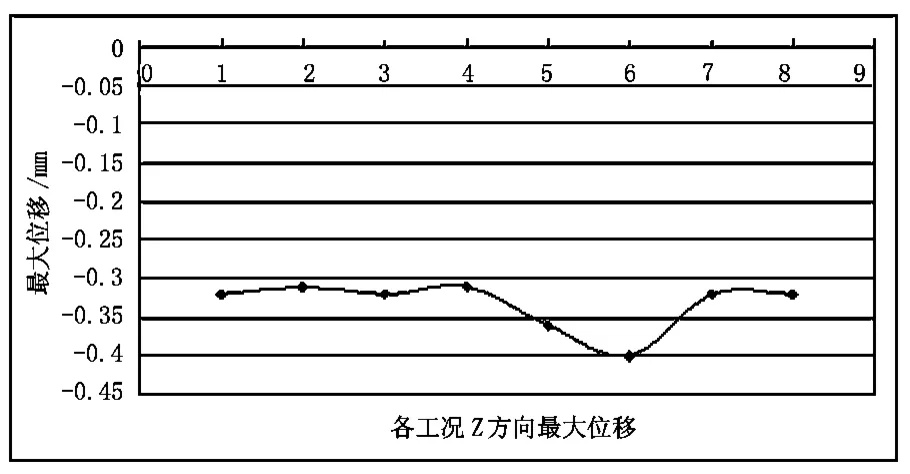

通过对所有数据的分析,得出工况1到8的最大位移值如图1~3曲线图,图为各工况下X、Y、Z方向的最大位移值。

从该曲线图上可得出,受堆载和车辆荷载行驶在第三排桥墩左、右侧时X、Y、Z方向的位移值较大,X方向最大位移为1.45mm,Y方向最大位移为2.61mm,Z方向最大位移为-0.4mm。

图1 各工况X方向最大位移曲线

图2 各工况Y方向最大位移曲线

2.5 同时受堆载和车辆荷载的位移分析曲线图

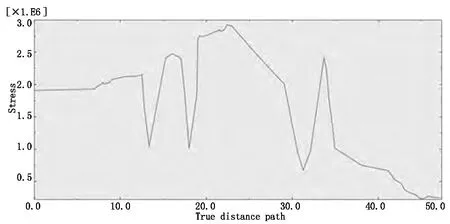

从图4~6得出,当同受堆载和车辆荷载作用时,第四排第二根桥墩顶处Y方向的最大位移为3.0mm。

图3 各工况Z方向最大位移曲线

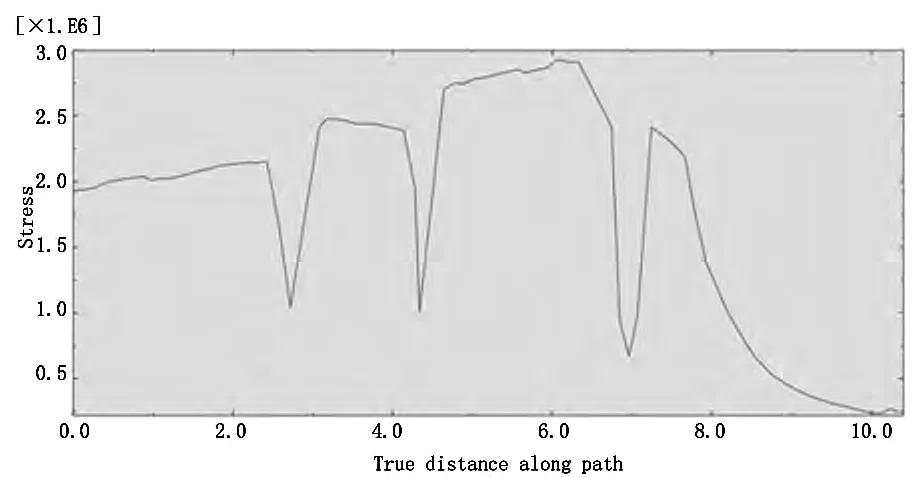

图4 第四排第二根桥墩顶处X方向位移曲线图

图5 第四排第二根桥墩顶处Y方向位移曲线图

3 结论

(1)根据现行《公路桥涵设计通用规范》(JTG D60-2004)及《城市桥梁工程施工与质量验收规范》(CJJ2-2008)的规定:桩尖对中轴线的倾斜允许偏差为10mm,桩顶平面对桩纵轴线的倾斜允许偏差不大于3mm。对于桂花新村大桥,按实际情况,在第三排桥墩右侧临时弃渣堆置后。

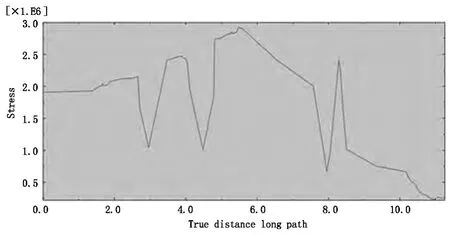

图6 第四排第二根桥墩顶处Z方向位移曲线图

(2)经过以上数值模拟分析得出,桥墩最大应力和位移有细微变化;同时受堆载和车辆荷载作用后,墩台顶处最大位移X方向为1.41mm,Y方向为-2.61mm,Z方向为-0.43mm,符合《公路桥涵设计通用规范》(JTG D60-2004)及《城市桥梁工程施工与质量验收规范》(CJJ2-2008)的规定要求。

(3)当受堆载和车辆荷载共同作用时,第四排第二根桥墩顶处Y方向的最大位移为3.0mm。

(4)数值模拟值与实际测试只想比较,墩台顶处最大位移X方向为1.22mm,Y方向为-2.35mm,Z方向为-0.36mm,在合理的误差范围以内,证明数值模拟的可靠性。

(5)在合理的保护计算方案下,隧道施工后临时弃渣在桥梁桩基周边堆载产生的沉降很小,与测试值进行对比误差较小,运渣车通过桥梁桩基邻近区域时对桥梁的振动及其稳定性的影响较小。

[1] 高大钊.土力学与基础工程[M].北京:中国建筑工业出版社,1998.

[2] 张其一.复合加载模式下地基失效机制研究[J].岩石力学学报,2009,30(10):2940-2944.

[3] 刘华,钱德玲等.基于ABAQUS的软土地基加固有限元分析[J].合肥工业大学学报,2009,32(8):1229-1232.

[4] 陈晶.基于ABAQUS的桩土共同作用的数值模拟[J].河南科学学报,2009,27(8):974-976.

[5] 赵海鸥.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2003.