长输管道自保护药芯焊丝半自动焊典型缺陷分析

何小东,仝 珂, 梁明华,朱丽霞, 路彩虹

(1.中国石油集团石油管工程技术研究院,西安,710077;2.国家石油管材质量监督检验中心,西安,710077)

长输管道工程建设实际上是一个大规模的焊接过程,常采用药皮焊条电弧焊、自保护药芯焊丝半自动焊、熔化极气体保护焊 (STT半自动焊和CRC全自动焊)等焊接方式[1-4]。由于熔敷效率高、全位置成形好和环境适应能力强,自保护药芯焊丝半自动焊工艺在大直径长输管道施工中逐渐得到广泛应用[5]。管道焊接过程中不可避免会产生焊接缺陷,刘云光等人[6]指出长输管线环焊缝焊接施工中容易产生的未焊透、未熔合、夹渣及气孔焊接缺陷,并分析了其产生的原因。文献[5]针对对接环焊缝常出现裂纹的现象,结合射线检测和解剖结果,对裂纹产生的位置、断口特征、下向焊焊接工艺和焊口的受力进行了分析,找出了裂纹产生原因,提出了防止对策。管道运行安全可靠性在很大程度上取决于焊接质量[7]。王卫东[8]采用双判据法计算分析了焊接缺陷种类和尺寸对管道极限承载能力和抗断裂能力的影响。结果表明缺陷的长度和深度对管道的极限承载能力都有影响,尤其是深度的影响更加显著。此外,焊接缺陷的存在对管道的抗断裂能力影响较大,特别是错边、未焊透、未熔合等裂纹类缺陷的复合型缺陷对管道抗断裂能力影响非常大。为了保证管道运行安全可靠,文献[9]从焊接责任工程师、焊接前质量检验、施焊过程中质量检验和焊后质量检验等方面论述了焊接质量控制要求。李颂宏[10]总结了长输管道施焊的经验,介绍了焊接试验、焊接工艺规程编制、焊工管理、材料和设备管理、焊接过程控制、焊接检验等的控制内容及要求。本研究以实际环焊缝为研究对象,在工艺评定试验基础上采用统计方法,研究了大直径、大壁厚X80高钢级长输油气输送管道自保护药芯焊丝半自动焊接典型缺陷产生几率,并提出了有效控制措施,有利于指导现场焊接作业,保证管道安全。

1 试验材料、工艺和方法

试验材料采用外径1 219mm,壁厚18.4 mm和22.0 mm的X80埋弧焊接钢管,现场焊接工艺为熔化极气体保护焊 (GMAW)根焊,自保护药芯焊丝半自动焊接热焊、填充和盖面的工艺,焊接方向为下向焊接,焊接工艺参数见表1。焊接完成后,按照Q/SY GJX 133—2012标准,采用单笔单影内透法对环焊缝进行X射线探伤检测。根据检测结果,在不同施工部门和作业机组中共抽取II级以上合格环焊缝24个,按照Q/SYGJX137.1—2012《油气管道工程焊接技术规范第1部分:线路焊接》在环焊缝的6点、9点、12点 (分别对应于仰焊、立焊、平焊位置)位置取金相试样,用MEF4M金相显微镜及图像分析系统进行焊接接头宏观和微观组织分析,并用TESCAN IVEGA II型扫描电镜和Inca350型能谱仪对焊接缺陷形貌和缺陷中物质进行成分分析。

表1 φ1 219mm焊管GMAW+FCAW-S焊接工艺参数

2 焊接缺陷统计分析及讨论

2.1 焊接缺陷统计分析

按照Q/SYGJX137.1—2012规定,将裂纹、未熔合、尺寸大于1.6 mm的气孔、深度大于或等于0.8 mm的夹渣均判定为不合格。在72个环焊缝低倍试样中发现夹渣、气孔、未熔合和裂纹的数量见表2。可以看出,采用X射线检测的环焊缝,即使判定为II级以上质量合格的焊缝仍然有可能存在超标缺陷漏检或漏判。

表2 焊接缺陷统计结果

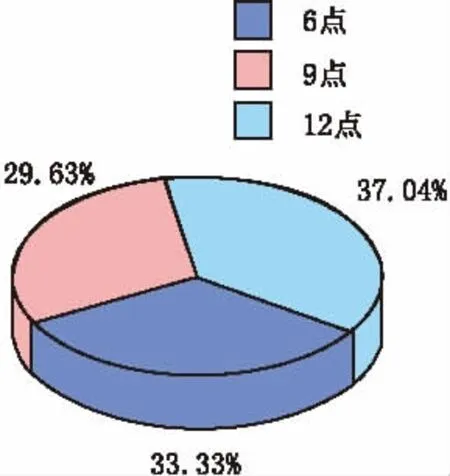

通过低倍金相检验,在24个对接环焊缝中发现存在焊接缺陷的共有20个,未发现焊接缺陷的只有4个,无缺陷的环焊缝数量占16.67%,如图1所示。这说明采用自保护药芯焊丝产生焊接缺陷的几率较高,必须对焊工操作技能要求很高,同时应加强现场焊接质量管理。图2是环焊缝不同位置产生焊接缺陷的比例。从图2中可以看出,在12点位置和6点位置,也就是在环焊缝顶部起弧和底部仰焊收弧焊接位置产生缺陷的几率相对较高,而在9点立焊位置附近产生缺陷的几率相对较低。这主要原因是在立焊位置附近,焊工处于便利的操作范围。在12点位置时,由于钢管管径较大,处于位置较高,焊工操作不方便;而且由于该处为焊接起弧位置,搭接焊缝较多,每次焊接时需要仔细清理焊缝。因此,在12点平焊位置附近比9点立焊位置附近出现缺陷的几率要多些。而在6点位置附近,因为焊接处于环焊缝底部,属于仰焊,而且焊工操作空间受限制,因此该处产生缺陷几率也较高。在长输油气管道自保护药芯焊丝半自动焊接工艺中,不同性质的缺陷产生概率也是不同。几种常见缺陷所占的比例如图3所示。

图1 焊接缺陷产生比例

图2 不同位置焊接缺陷比例

图3 不同性质的缺陷所占比例

图3表明,自保护药芯焊丝半自动焊接时,夹渣产生的几率最大,其次是未熔合和气孔,而产生裂纹的几率相对较低。同一焊层内部、焊层之间和焊缝与母材侧壁的夹渣产生的原因不完全相同。焊层之间和焊缝与母材之间的夹渣很大程度上是因为焊接前焊渣打磨清理不彻底造成的,或者是由于工艺参数不当;而同一焊层内部的夹渣是由于填充焊时焊接电流及焊接速度过小,焊渣上浮不及时造成。实际上,在光学显微镜下很难区分焊缝低倍组织中的夹渣、未熔合和气孔缺陷。如果将这三种缺陷统称为 “孔洞型”缺陷,那么这种 “孔洞”是药芯自保护半自动焊接工艺的主要缺陷,如图4所示。在长输油气管道自保护药芯焊丝半自动焊接工艺产生的焊接缺陷中,“孔洞型”缺陷出现几率达到92.5%。图5是自保护药芯焊丝半自动焊接典型缺陷的低倍金相照片。

图4 “孔洞”型焊接缺陷的比例

图5 典型焊接缺陷

2.2 讨 论

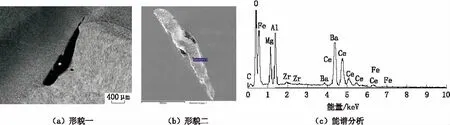

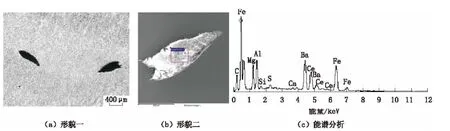

从上文中分析可以看出,自保护药芯焊丝半自动焊接工艺产生的缺陷主要是 “孔洞” 型缺陷。为了进一步研究这种 “孔洞”缺陷的形貌和产生原因,用金相显微镜和扫描电镜对缺陷附近的组织和形貌进行了观察分析。在金相显微镜和扫描电镜下,观察发现在这种 “孔洞”缺陷并不是空的,缺陷内部还存在有其他物质,对“孔洞”中的物质成分用能谱仪进行分析。图6~图9给出了典型的 “孔洞”缺陷的组织和形貌,以及“孔洞”中夹杂物质的成分。从图6~图9的能谱曲线中可以看出, 这种 “孔洞” 中有Al,Mg,Mn,S,Si,Ti,Zr,Ba和稀土Ce等元素存在,是典型氟化物Fe2O3-Al-Mg高碱性渣系的成分。同时,从图6~图9可以看出,焊缝与母材侧壁的 “未熔合”和焊层之间的 “未熔合”很大程度与夹渣有关,这些夹渣是焊接过程中自保护药芯的产物。由于自保护药芯焊丝中药芯的合金化复杂,非金属夹杂物的形状和成分总是不均匀的,在研究中观察到的夹杂物有球形、多面菱形和团聚的颗粒等[11]。夹杂物的核心主要是由不同比例的Ti,Mn,Si和Al等氧化物的混和体构成,反映其是一个复杂的脱氧产物。通常,夹杂物为一个在先期脱氧阶段形成的氧化物核心,脱氧产物的化学成分变化范围很宽,主要取决于焊缝金属中Al,Ti,Si,Mn和O的活度,氧化物的部分表面将被TiN和MnS覆盖。这些相的析出发生在焊缝金属脱氧反应完全后,也可能发生在枝晶间富溶质的液相凝固过程中。整体而言,在熔池达到平衡状态条件下,强脱氧剂如Ti和Al在夹杂物中出现的比例高于焊缝金属中的比例。同时,焊缝中不同区域聚集的夹杂物不同,有的区域是含有少量Al和Si的富Ti和Mn氧化物,有的区域是MnS,有的区域主要是TiO2。

图6 焊缝与母材的未熔合形貌及能谱分析

图7 焊缝层间的未熔合形貌及能谱分析

图8 焊缝夹渣形貌及能谱分析

图9 焊缝气孔形貌及能谱分析

2.3 改善措施

为了减少 “孔洞”型夹杂缺陷的产生,改善药芯焊丝自保护焊缝质量,应从以下几方面采取措施。

(1)每层焊道焊接之前要将上层焊道的焊渣彻底清除干净,从而减少焊层之间的夹渣和焊层之间未熔合。

(2)清渣过程中避免沟槽过深,形成 “W”状,避免下层焊道填充焊接时流到深槽的熔渣来不及溢出而形成夹渣。

(3)在填充焊道时,要适当做横向摆动,并注意摆动幅度,保证坡口侧母材熔化,避免形成未熔合的空隙,从而可以减少熔渣流入空隙形成夹渣。

(4)优化焊接参数,严格执行焊接工艺,焊接过程中始终保持焊接熔池位于焊接电弧后方。

(5)加强焊工培训,熟练掌握药芯焊丝自保护焊接的 “薄层、快速、多道焊”技术关键。

(6)采取有效的现场焊接质量管理措施,加强焊接质量抽查检验。

3 结 论

(1)自保护药芯焊丝半自动焊接工艺缺陷产生的几率较大,夹渣、未熔合、气孔的比例最高;

(2)自保护药芯焊丝半自动焊环焊缝上,6点和12点位置的缺陷比9点位置的缺陷多;

(3)自保护药芯焊丝半自动焊的典型缺陷呈 “孔洞”形貌, “孔洞”中常伴随有夹杂物;

(4)采取有效的焊接工艺措施,加强现场焊接质量管理,减少 “孔洞”型夹杂缺陷,改善药芯焊丝自保护焊缝质量,有利于长输管道运行安全。

[1]尹长华,隋永莉,冯大勇,等.长输管道安装焊接方法的选择[J].焊接,2004(06):31-34.

[2]刘明辉,艾云,左治武.药芯焊丝半自动焊在长输管道中的应用[J].石油化工设备,2005,24(03):63-64.

[3]薛振奎,屈涛.药芯焊丝自保护半自动焊在管道工程中的应用[J].石油工程建设,1998(01):12-15.

[4]刘光云,王义.长输管线环焊缝焊接缺陷的产生及防止[J].焊接技术,2010,39(09):65-66.

[5]冯成功,陈龙,朱绍全.RMD气体保护焊与自保药芯焊丝半自动焊接技术在长输管道施工中的应用[J].焊管,2009,32(04):65-68.

[6]薛正林,刘觉非,黄烈勇,等.管道对接环焊缝裂纹的防治措施[J].油气储运,2005,24(07):51-52.

[7]李为卫,左晨.石油天然气管道焊接材料发展现状及建议[J].现代焊接,2007(11):5-10.

[8]王卫东.焊接缺陷对管道安全可靠性影响分析[J].焊管,2007,30(02):27-29.

[9]薛茜,罗震,王乐生.长输管道焊接质量检验[J].焊接技术,2008,37(03):66-68.

[10]李颂宏.长输管道施工焊接管理[J].焊接技术,2006,35(S1):46-49.

[11]JE Ramirez,王宝森.高强钢焊缝金属的化学成分和组织及非金属夹杂物[J].世界钢铁,2008,35(02):49-59.